ಡೈಮಂಡ್ ವೀಲ್ ಮತ್ತು ಸ್ಲಾಟಿಂಗ್ನ ಸುಧಾರಣೆ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತಿರುವಾಗ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಉದ್ಭವಿಸುವ ಸಮಸ್ಯೆಗಳಿಗೆ ಉಪಾಯವನ್ನು ಹುಡುಕಲಾಗುತ್ತದೆ. ನಮ್ಮ ಕಂಪನಿಯಲ್ಲಿ ಮಾಡಲಾಗಿರುವ ಈ ರೀತಿಯ ಉಪಾಯಗಳ ಕುರಿತು ಈ ಮುಂದೆ ವಿವರಿಸಲಾಗಿದೆ.

ಉದ್ದೇಶ

• ಡೈಮಂಡ್ ಮಶಿನಿಂಗ್ ವೀಲ್ನಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿ ಮತ್ತು ಅದರೊಂದಿಗೆ ಕಚ್ಚುಗಳನ್ನು ಮಾಡುವ ಪ್ರಕ್ರಿಯೆ (ಸ್ಲಾಟಿಂಗ್ ಆಪರೇಶನ್) ಒಂದೇ ಟೂಲ್ನಲ್ಲಿ ಸೇರಿಸಿ ಉತ್ಪಾದಕತೆ ಮತ್ತು ಗುಣಮಟ್ಟದಲ್ಲಿ ಸುಧಾರಣೆಯನ್ನು ಮಾಡುವುದು.

• ಸ್ಲಾಟಿಂಗ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯ (ಸ್ಲಾಟಿಂಗ್ ಆಪರೇಶನ್) ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸುವುದು.

• ಸಂಪೂರ್ಣ ಪ್ರಕ್ರಿಯೆಗೆ ತಗಲುವ ವೇಳೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು.

ಸಮಸ್ಯೆಯ ಮಾದರಿ

• ಗ್ರೆನೈಟ್ ಪ್ಲೇಟ್ನ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಮತ್ತು ಸ್ಲಾಟ್ ಮಾಡಲು ಎರಡು ಬೇರೆಬೇರೆ ಪಾಸ್ಗಳು.

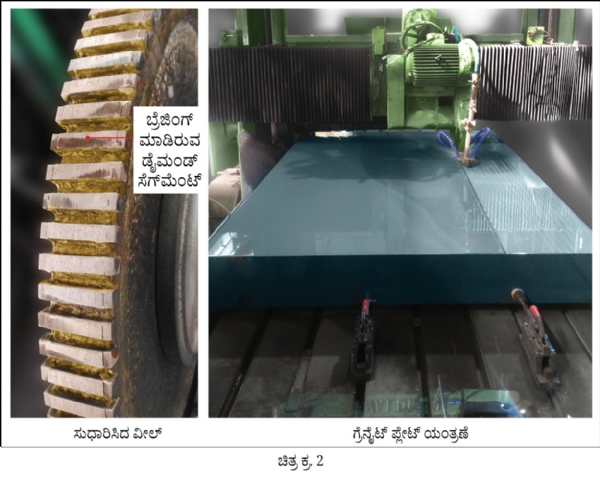

• ಈ ಹಿಂದೆ ಯಂತ್ರಣೆ ಮತ್ತು ಸ್ಲಾಟ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆ ಈ ಎರಡು ಬೇರೆಬೇರೆ ಆಪರೇಶನ್ ಬೇರೆಬೇರೆ ಟೂಲ್ನಿಂದ ಮಾಡಲಾಗುತ್ತಿತ್ತು. ಈಗ ಮಶಿನಿಂಗ್ ವೀಲ್ನಲ್ಲಿಯೇ ಸೈಡ್ ಡೈಮಂಡ್ ಸೆಗ್ ಮೆಂಟ್ ಬ್ರೆಜಿಂಗ್ ಮಾಡುವುದರಿಂದ ಒಂದೇ ಟೂಲ್ ಮತ್ತು ಎರಡು ಆಪರೇಶನ್ಗಳಾಗುತ್ತವೆ.

ಸಮಸ್ಯೆಯ ಮೂಲ ಕಾರಣ

ಗ್ರೆನೈಟ್ಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಟೂಲ್ಗಳು ಉಪಲಬ್ಧವಿವೆ. ಇದರಿಂದಾಗಿ ಬೇರೆಬೇರೆ ಪ್ರಕ್ರಿಯೆಗಳಿಗೋಸ್ಕರ ವಿವಿಧ ಟೂಲ್ಗಳನ್ನು ತಯಾರಿಸಬೇಕಾಗುತ್ತದೆ. ಟೂಲ್ಗಳನ್ನು ಬದಲಾಯಿಸಲು ತಗಲುವ ಸಮಯ ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಕಚ್ಚಾ ವಸ್ತುಗಳಿಗೆ ಕೂಡಾ ಸ್ಲಾಟಿಂಗ್ ಆಪರೇಶನ್ ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಉತ್ಪಾದಕತೆಯಲ್ಲಿ ಇಳಿತವಾಗುತ್ತದೆ.

ಸಮಸ್ಯೆಯ ಮೂಲ ಕಾರಣವನ್ನು ಹುಡುಕಲು ಬಳಸುವ ರೀತಿ

1. ಪ್ರಕ್ರಿಯೆಯ ಪ್ರತಿಯೊಂದು ಹಂತದಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಯ ಯೋಜನೆ (ಪ್ರೊಸೆಸ್ ಪ್ಲಾನ್) ಬಳಸಲಾಯಿತು.

2. ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಬೇಕಾಗುವ ಸಮಯದ ನಿಯಂತ್ರಣೆಯನ್ನು ಕೋಷ್ಟಕದಲ್ಲಿ ಬಳಸಲಾಗಿದೆ.

3. ಗುಣಮಟ್ಟದ ಯೋಜನೆ (ಕ್ವಾಲಿಟಿ ಪ್ಲಾನ್) ಕಾರ್ಯಗತಗೊಳಿಸಲಾಯಿತು.

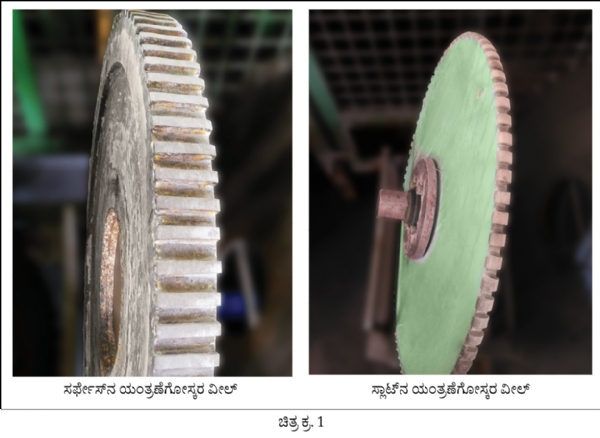

ಹಳೆಯ ರೀತಿ

ಯಂತ್ರಣೆ ಮತ್ತು ಸ್ಲಾಟ್ಗಳನ್ನು ಮಾಡಲು ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬೇರೆ ಬೇರೆ ಟೂಲ್ಗಳಲ್ಲಿ ಮಾಡಲಾಗುತ್ತಿತ್ತು. ಯಂತ್ರಣೆಗೋಸ್ಕರ Ø600x40 ಮಿ.ಮೀ. ಆಕಾರದ ಡೈಮಂಡ್ ವೀಲ್ ಮತ್ತು ಸ್ಲಾಟಿಂಗ್ ಮಾಡಲು Ø600x20 ಮಿ.ಮೀ. ಆಕಾರದ ಡೈಮಂಡ್ ವೀಲ್ ಬಳಸಲಾಗುತ್ತಿತ್ತು. (ಚಿತ್ರ ಕ್ರ. 1).

ಹೊಸ ರೀತಿ

ಮಶಿನಿಂಗ್ ವೀಲ್ ನ ಪಕ್ಕದಲ್ಲಿ ಡೈಮಂಡ್ ನ ಸೆಗ್ಮೆಂಟ್ ನ ಬ್ರೆಜಿಂಗ್ ಮಾಡಲಾಗುವುದರಿಂದ ಒಂದೇ ಟೂಲ್ ನಿಂದ ಎರಡೂ ಆಪರೇಶನ್ ಗಳನ್ನು ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ.

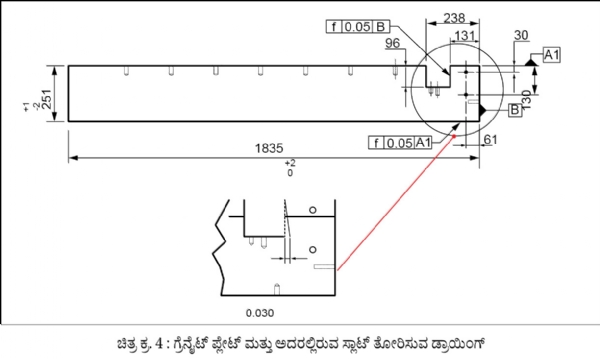

Ø600x40 ಮಿ.ಮೀ. ವೀಲ್ನ ಎರಡೂ ಸರ್ಫೇಸ್ಗಳಲ್ಲಿ 5x10x15 ಮಿ.ಮೀ. ಆಕಾರದ ಡೈಮಂಡ್ ಭಾಗಗಳನ್ನು (ಸೆಗ್ಮೆಂಟ್) ಅಳವಡಿಸಿ ವೀಲ್ನ ದಪ್ಪವನ್ನು 10 ಮಿ.ಮೀ.ನಷ್ಟು ಹೆಚ್ಚಿಸಲಾಯಿತು ಮತ್ತು ವೀಲ್ನ ಆಕಾರವನ್ನು Ø600x40 ಮಿ.ಮೀ.ನಷ್ಟು ಮಾಡಲಾಯಿತು.

ಇದರಿಂದಾಗಿ ಸರ್ಫೇಸ್ನ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಹಾಗೆಯೇ ಸ್ಲಾಟ್ನ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಒಂದೇ ವೀಲ್ ಬಳಸಲಾಯಿತು. (ಚಿತ್ರ ಕ್ರ. 2)

ಲಾಭಗಳು

• ಒಂದೇ ಸುತ್ತುವಿಕೆಯಲ್ಲಿ 10 ಮಿ.ಮೀ. ಹೆಚ್ಚು ಮಟೀರಿಯಲ್ ತೆಗೆಯಲ್ಪಟ್ಟಿದ್ದರಿಂದ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯ ವೇಳೆಯಲ್ಲಿ ಸುಧಾರಣೆಯಾಯಿತು.

• ಸ್ಲಾಟಿಂಗ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಒಂದೇ ಸುತ್ತುವಿಕೆಯಲ್ಲಿ 20 ಮಿ.ಮೀ.ನ ಹೊರತಾಗಿ 50 ಮಿ.ಮೀ. ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಯಿತು.

• ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪ್ರತಿಯೊಂದು ಸುತ್ತುವಿಕೆಯ (ಸೈಕಲ್) ಸಮಯವು ಪ್ರತಿಯೊಂದು ಗ್ರೆನೈಟ್ ಪ್ಲೆಟ್ನಲ್ಲಿ 2 ಗಂಟೆಗಳಷ್ಟು ಕಡಿಮೆಯಾಯಿತು. 2x1500=3000 ರೂಪಾಯಿ, ಪ್ರತಿ ಪ್ಲೇಟ್ ಉಳಿತಾಯವಾಯಿತು.

• ಸ್ಲಾಟ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಗೆ ಬೇಕಾಗುವ ಸಮಯವು ಪ್ರತಿಯೊಂದು ಪ್ಲೇಟ್ಗೆ 4 ಗಂಟೆಗಳಷ್ಟು ಕಡಿಮೆಯಾಯಿತು. ಇದರಿಂದಾಗಿ ಪ್ರತಿ ಪ್ಲೇಟ್, 4x1500=6000 ರೂಪಾಯಿಗಳಷ್ಟು ಉಳಿತಾಯವಾಯಿತು. ಅಂದರೆ ಪ್ರತಿ ತಿಂಗಳಿಗೆ ಪ್ರತಿ ಪ್ಲೇಟ್ 3000+6000=9000 ರೂಪಾಯಿಗಳಷ್ಟು ಉಳಿತಾಯವಾಯಿತು. ಇದರ ಅರ್ಥವೆಂದರೆ ಪ್ರತಿಯೊಂದು ಮಶಿನ್ನಲ್ಲಿ ಪ್ರತಿ ತಿಂಗಳು 10x9000=90,000 ರೂಪಾಯಿಗಳಷ್ಟು ಉಳಿತಾಯವಾಯಿತು.

• ಸ್ಲಾಟ್ನ ಎರಡೂ ಬದಿಗಳು ಸಮಾನಾಂತರವಾಗಿದ್ದರಿಂದ ಗುಣಮಟ್ಟವೂ ಸುಧಾರಿಸಿತು.

• ಸ್ಲಾಟ್ನ ಮೂಲೆಗಳಲ್ಲಿರುವ ತ್ರಿಜ್ಯದ (ಕಾರ್ನರ್ ರೆಡಿಯಸ್) ಗುಣಮಟ್ಟದಲ್ಲಿ ಸುಧಾರಣೆಯಾಯಿತು.

• ಟೂಲ್ಗಳನ್ನು ಬದಲಾಯಿಸುವ ವೇಳೆಯಲ್ಲಿಯೂ ಇಳಿತವಾಯಿತು.

• 2 ರ ಬದಲಾಗಿ 1 ಟೂಲ್ ಬಳಸಿದ್ದರಿಂದ ಟೂಲ್ನ ಇನ್ವೆಂಟರಿ ಕಡಿಮೆ ಆಯಿತು.

• ಡೈಮಂಡ್ ವೀಲ್ನ ಫ್ಲಂಜ್ ದುರಸ್ತಿ ಮಾಡುವ ಖರ್ಚು ಕಡಿಮೆ ಆಯಿತು.

@@AUTHORINFO_V1@@