ಉರುಟುತನದ ನಿಯಂತ್ರಣೆ ಮತ್ತು ಸುಧಾರಣೆ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ತುಂಬಾ ಸಲ ರಂಧ್ರಗಳು ಮತ್ತು ಹೊಸ ವ್ಯಾಸ ಇವೆರಡರ ಡಿಸೈನ್ ವಿವರಗಳಲ್ಲಿ ರೌಂಡ್ ನೆಸ್ ಮತ್ತು ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಇವೆರಡರಲ್ಲಿ ಡಿಸೈನರ್ ಮಿತಿಗಳನ್ನು ಹಾಕಿರುತ್ತಾನೆ. ಈ ಎರಡು ಬೇರೆಬೇರೆ ಜಾಮೆಟ್ರಿಕಲ್ ಗುಣಧರ್ಮಗಳಿಗೆ ಸಂಜ್ಞೆಗಳಿದ್ದರೂ ಕೂಡಾ ಈ ಎರಡರಲ್ಲಿ ನಿಯಂತ್ರಣೆಯನ್ನಿಡಲು ಮಾಡಲಾಗುವ ಕ್ರಿಯೆಗಳು ಒಂದೇ ರೀತಿಯಲ್ಲಿದ್ದರಿಂದ ಈ ಎರಡರ ಕುರಿತು ನಾವು ಒಟ್ಟಾಗಿಯೇ ವಿಚಾರ ಮಾಡೋಣ. ಮೊದಲಾಗಿ ನಾವು ಈ ಎರಡರ ವ್ಯಾಖ್ಯೆ ಮತ್ತು ಅರ್ಥವನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

ರೌಂಡ್ ನೆಸ್ ಅಥವಾ ಸಿಲಿಂಡ್ರಿಸಿಟಿ

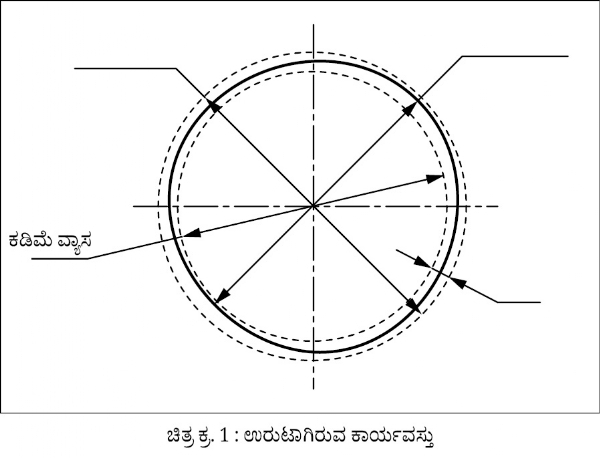

ಇವೆರಡೂ ಶಬ್ದಗಳ ಅರ್ಥ ಒಂದೇ ಆಗಿದೆ. ಇವೆರಡು ಶಬ್ದಗಳನ್ನು ಗುಣಧರ್ಮದ ವೈಶಿಷ್ಟ್ಯಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 1) ಉರುಟು ಎಂದರೆ ಎರಡು ಕಾಲ್ಪನಿಕ ಕಾನ್ಸೆಂಟ್ರಿಕ್ ವರ್ತುಲಗಳ ತ್ರಿಜ್ಯದಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸ. ಇದರಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಪರಿಧಿಯಲ್ಲಿರುವ ಎಲ್ಲ ಬಿಂದುಗಳೂ ಸೇರಿರುತ್ತವೆ. ಈ ಗುಣವೈಶಿಷ್ಟ್ಯಗಳ ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಅಥವಾ ರಂದ್ರಗಳ ಸಂಬಂಧವು ಸಂಪೂರ್ಣವಾಗಿ ಸರ್ಫೇಸ್ ನೊಂದಿಗೆ ಇರುವುದಿಲ್ಲ. ಕೇವಲ ಅದರ ಒಂದೇ ಭಾಗದೊಂದಿಗೆ ಸಂಬಂಧಪಟ್ಟದ್ದಾಗಿರುತ್ತದೆ, ಇದು ಇದರಿಂದ ದೃಢೀಕರಿಸಲ್ಪಡುತ್ತದೆ.

ಸಿಲಿಂಡ್ರಿಸಿಟಿ (ದಂಡಗೋಲಾಕಾರ)

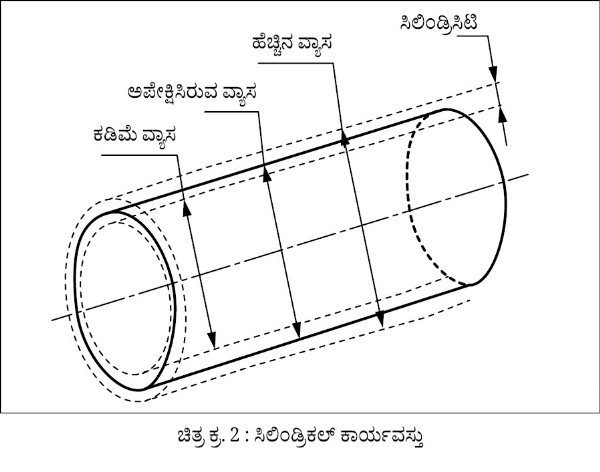

ಒಂದು ಸಿಲಿಂಡ್ರಿಕಲ್ ನ (ದಂಡಗೋಲಾಕಾರದ) ಎಲ್ಲ ಬಿಂದುಗಳು ಯಾವ ಕಾನ್ಸೆಂಟ್ರಿಕ್ ಸಿಲಿಂಡ್ರಿಕಲ್ ನಲ್ಲಿರುತ್ತವೆಯೋ, ಆ ಎರಡು ಸಿಲಿಂಡ್ರಿಕಲ್ ನ ತ್ರಿಜ್ಯದಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸಕ್ಕೆ ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 2) ಈ ಗುಣಧರ್ಮದ ವೈಶಿಷ್ಟ್ಯಗಳು ಸಿಲಿಂಡ್ರಿಕಲ್ ನ ಸಂಪೂರ್ಣ ಸರ್ಫೇಸ್ ನೊಂದಿಗೆ ಸಂಬಂಧಪಟ್ಟದ್ದಾಗಿದ್ದು ಯಾವುದೇ ವಿಶಿಷ್ಟವಾದ ಭಾಗಕ್ಕೋಸ್ಕರ ಸೀಮಿತವಾಗಿರುವುದಿಲ್ಲ, ಎಂಬುದು ಇದರಿಂದ ದೃಢವಾಗುತ್ತದೆ.

ಆವಶ್ಯಕತೆಗೆ ತಕ್ಕಂತೆ ಮತ್ತು ಯಾವುದೇ ವಿಶಿಷ್ಟ ಕಾರಣಗಳಿಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಫಿಟ್ ನಂತೆ ಡಿಸೈನ್ ನಲ್ಲಿ ರೌಂಡ್ ನೆಸ್ ಅಥವಾ ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಇವುಗಳಲ್ಲಿರುವ ಮಿತಿಗಳನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ.

ಬೋರಿಂಗ್ ನಲ್ಲಿರುವ ಸಮಸ್ಯೆಗಳು

ಬೋರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ರೌಂಡ್ ನೆಸ್ ಮತ್ತು ಸಿಲಿಂಡ್ರಿಸಿಟಿಯಲ್ಲಿ ಹೇಗೆ ಪರಿಣಾಮ ಉಂಟಾಗುತ್ತದೆ ಮತ್ತು ಅದನ್ನು ಹೇಗೆ ನಿಯಂತ್ರಿಸಬೇಕು ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿದಿಡುವ ಘಟಕಗಳ ಪರಿಣಾಮ

ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿದಿಡುವ ಫೋರ್ಸ್ ನಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನ ಡಿಸ್ಟಾರ್ಶನ್ ಆಗಬಾರದು, ಇದನ್ನು ನಿಯಂತ್ರಿಸುವುದು ಮಹತ್ವದ್ದಾಗಿದೆ. ಟೂಲ್ ತಿರುಗಿಸಿ ಬೋರಿಂಗ್ ಮಾಡುವಾಗ ಕಾರ್ಯವಸ್ತು ಮತ್ತು ಫಿಕ್ಸ್ಚರ್ ಇವುಗಳ ಜೋಡಣೆಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಆಕಾರದಲ್ಲಿ ಉಂಟಾಗುವ ಬದಲಾವಣೆಯೂ ಅವಲಂಬಿಸಿರುತ್ತದೆ, ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಗೋಲಾಕಾರವಾಗಿ ತಿರುಗಿಸಿ ಬೋರಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಆಕಾರದಲ್ಲಾದ ಬದಲಾವಣೆಗಳು ಜಾ ಮತ್ತು ಕಾರ್ಯವಸ್ತು ಇವುಗಳಲ್ಲಿರುವ ಸರ್ಫೇಸ್ ನೊಂದಿಗೆ ಇಂಟರ್ ಫೇಸ್ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಗೋಲಾಕಾರವಾಗಿ ತಿರುಗುವ ಟೂಲ್ ನಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಒಂದು ಸುಲಭವಾದ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ. ಕಾರ್ಯವಸ್ತು ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಅಳವಡಿಸಿದ ನಂತರ ಬೋರಿಂಗ್ ಮಾಡಬೇಕಾಗಿರುವ ಭಾಗಕ್ಕೆ ಡಯಲ್ ಇಂಡಿಕೇಟರ್ ಇಡಬೇಕು. ರೆಸ್ಟ್ ಪ್ಯಾಡ್ ನಲ್ಲಿ ಸೆನ್ಸರ್ ಒರಗುವಷ್ಟೇ ಒತ್ತಡವನ್ನು ಹಿಡಿಯಿಂದ ನೀಡಿ, ಡಯಲ್ ಶೂನ್ಯಕ್ಕೆ ತರಬೇಕು ಮತ್ತು ಹಿಡಿಯ ಒತ್ತಡವನ್ನು ಬೇಕಷ್ಟೇ ಹೆಚ್ಚಿಸಬೇಕು. ಇದರಲ್ಲಿ ಡಯಲ್ ನ ಮುಳ್ಳು ಅಲುಗಾಡಿದಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಡಿಸ್ಟಾರ್ಶನ್ ಆಗುತ್ತದೆ, ಎಂಬುದು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಡಯಲ್ 90 ಡಿಗ್ರಿಯಲ್ಲಿ ತಿರುಗಿಸಿದಾಗ ಡಿಸ್ಟಾರ್ಶನ್ ನ ದಿಕ್ಕು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಈ ಪರೀಕ್ಷೆಯನ್ನು ಅದೇ ಭಾಗದಲ್ಲಿ ಮಾಡಿದಲ್ಲಿ ಅದರ ಸಿಲಿಂಡ್ರಿಸಿಟಿಯಲ್ಲಿ ಉಂಟಾದ ಪರಿಣಾಮಗಳು ಗಮನಕ್ಕೆ ಬರುತ್ತವೆ.

ಸಿಲಿಂಡ್ರಿಸಿಟಿಯನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸುವುದಾದಲ್ಲಿ ಮತ್ತು ರಂಧ್ರಗಳ ಆಕಾರಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಎರಡು ಡಯಲ್ ಗೇಜ್ ಅಳವಡಿಸಬಹುದಾದಲ್ಲಿ ರಂಧ್ರದ ಪ್ರಾರಂಭದಲ್ಲಿ ಒಂದು ಮತ್ತು ಕೊನೆಯಲ್ಲಿ ಒಂದು ಹೀಗೆ ಎರಡೂ ಗೇಜ್ ಗಳನ್ನು ಅಳವಡಿಸಿದಲ್ಲಿ ಉದ್ದದ ದಿಕ್ಕಿನಲ್ಲಾಗುವ ಡಿಸ್ಟಾರ್ಶನ್ ತಿಳಿಯಬಲ್ಲದು.

ಈ ಪರೀಕ್ಷೆಗಳಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವವನಿಗೆ ಡಿಸ್ಟಾರ್ಶನ್ ಕುರಿತಾದ ಅಂಶಗಳು ಗಮನಕ್ಕೆ ಬರಬಲ್ಲವು. ಯಂತ್ರಣೆಯ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವ ಮುಂಚೆ ಆವಶ್ಯಕವಾದ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಮಾಡಿ ಡಿಸ್ಟಾರ್ಶನ್ ನಿಯಂತ್ರಿಸಬಹುದು. ಈ ಪರೀಕ್ಷೆಗಳನ್ನು ಫಿಕ್ಸ್ಚರ್ ಮಶಿನ್ ನಲ್ಲಿ ಅಳವಡಿಸುವ ಮುಂಚೆಯೇ ಮಾಡಿದಲ್ಲಿ ಮಶಿನ್ ನಲ್ಲಿ ವ್ಯರ್ಥವಾಗುವ ಸಮಯದಲ್ಲಿ ಉಳಿತಾಯವಾಗುತ್ತದೆ.

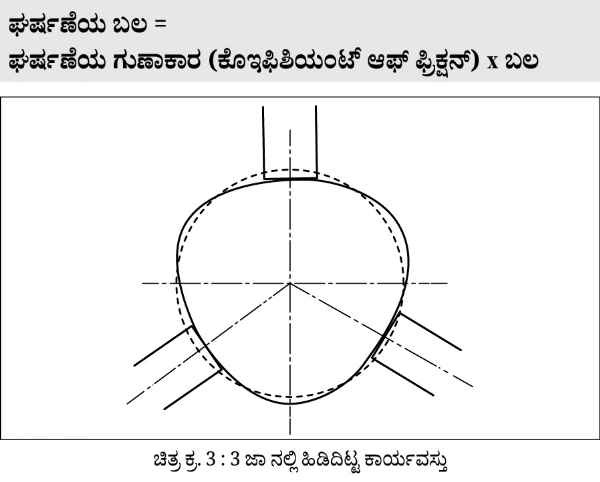

ಲೇಥ್ ಮಶಿನ್ ನಲ್ಲಿ (ಪಾರಂಪರಿಕ ಅಥವಾ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್) ಬೋರಿಂಗ್ ಮಾಡುವಾಗ ಏನಾಗುತ್ತದೆ ಎಂಬುದನ್ನು ನೋಡೋಣ. ಸಾಮಾನ್ಯವಾಗಿ ಲೇಥ್ ನಲ್ಲಿ ಮೂರು ಜಾ ಚಕ್ ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 3) ಜಾ ಇದನ್ನು ಬಳಸಿ ಕ್ಲಾಂಪಿಂಗ್ ಮಾಡುವಾಗ ಘರ್ಷಣೆಯಿಂದ ಉಂಟಾಗುವ ಫೋರ್ಸ್ ನಿಂದ ಹೋಲ್ಡಿಂಗ್ ಮಾಡಲು ಶಕ್ತಿಯು ಲಭಿಸುತ್ತದೆ. ಈ ಯಂತ್ರಣೆಯು ಬಲದ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಆದರೆ ಜಾ ಚಟುವಟಿಕೆಗಳ ದಿಕ್ಕಿನಲ್ಲಿ ಅಳವಡಿಸಿರುವ ಬಲದಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನ ಆಕಾರವು ಹಾಳಾಗಬಲ್ಲದು. ಇಲ್ಲಿ ಸ್ಥಿರವಾದ ಘರ್ಷಣೆಯ ಸಾಮಾನ್ಯವಾದ ಸೂತ್ರವು ಅನ್ವಯಿಸುತ್ತದೆ.

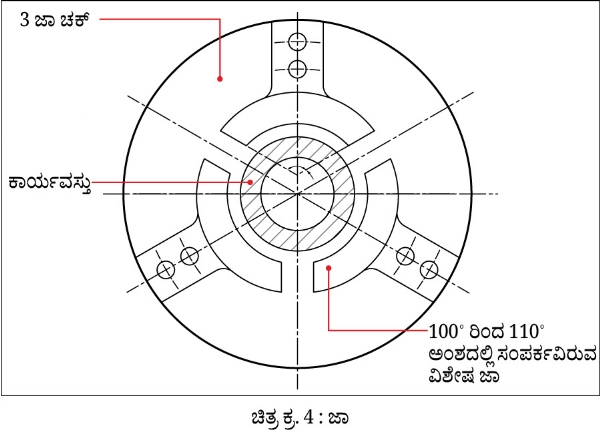

ಕಾರ್ಯವಸ್ತುವಿನ ದಪ್ಪವು ಕಡಿಮೆ ಇದ್ದಲ್ಲಿ ಅದರ ಡಿಸ್ಟಾರ್ಶನ್ ತಡೆಯುವುದು ಹೆಚ್ಚು ಸವಾಲುಗಳನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಘರ್ಷಣೆಯ ಬಲವು ಹೆಚ್ಚಾಗಿ ಜಾ ನಿಂದ ನೀಡಿರುವ ಬಲವನ್ನು ಕಡಿಮೆ ಇಡಬೇಕಾಗುತ್ತದೆ. ಜಾ ನ ಬಲವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಅಷ್ಟೇ ಒತ್ತಡವನ್ನು ಇಟ್ಟು ಸಂಪರ್ಕ ಕ್ಷೇತ್ರ ಪ್ರತಿ ಜಾ 100˚ ಯಿಂದ 110˚ ಲಭಿಸುವಂತಹ ವಿಶೇಷವಾದ ಜಾ ತಯಾರಿಸಬೇಕಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 4) ಈ ಜಾಗಳನ್ನು ಕಾರ್ಯವಸ್ತುವಿನ ಆಕಾರಕ್ಕೆ ಅನುಗುಣವಾಗಿ ನಿರ್ದೋಷವಾದ ಬೋರಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನ ಡಿಸ್ಟಾರ್ಶನ್ ಆಗುವ ಸಾಧ್ಯತೆ ತುಂಬಾ ಕಡಿಮೆ ಆಗುತ್ತದೆ.

ಘರ್ಷಣೆಯ ಕೊಇಫಿಶಿಯಂಟ್ ಆಫ್ ಫ್ರಿಕ್ಷನ್ ಹೆಚ್ಚಿಸಲು ಜಾಗಳ ಸರ್ಫೇಸ್ ಒರಟಾಗಿ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಅದಕ್ಕೆ ಸರೇಶನ್ ಅಥವಾ ಕಚ್ಚುಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ಸರೇಶನ್ ನಿಂದಾಗಿ ಜಾ ಗಳಿಂದ ಹಿಡಿಯಲ್ಪಟ್ಟ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಅದರ ಗುರುತುಗಳು ಕಾಣುತ್ತವೆ. ಅದಕ್ಕೋಸ್ಕರವೇ ಹಿಡಿಯುವ ಸರ್ಫೇಸ್ ಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡದೇ ಇದ್ದಲ್ಲಿ ಅಥವಾ ಇಂತಹ ಗುರುತುಗಳು ಇದ್ದರೂ ಅಡ್ಡಿ ಇಲ್ಲ ಎಂದಾದಲ್ಲಿ ಆಗಲೇ ಸೆರೇಶನ್ ಮಾಡಿರುವ ಜಾಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಉಪಾಯಗಳಿಂದಾಗಿ ಚಕ್ ನಿಂದ ಉಂಟಾಗುವ ಆಕಾರದಲ್ಲಿ ಡಿಸ್ಟಾರ್ಶನ್ ಕಡಿಮೆ ಮಾಡಬಹುದು.

ಸ್ಪಿಂಡಲ್ ನ ಡೈನ್ಯಾಮಿಕ್ಸ್ ನ ಪರಿಣಾಮ

ಸ್ಪಿಂಡಲ್ ಇದೊಂದು ತಿರುಗುವ ಭಾಗವಾಗಿದ್ದರಿಂದ ಕಾರ್ಯವಸ್ತುವಿನ ಸಿಲಿಂಡ್ರಿಸಿಟಿಯಲ್ಲಿ ಪರಿಣಾಮವುಂಟಾಗುತ್ತದೆ. ಕಟಿಂಗ್ ಫೋರ್ಸ್ ನಿಂದಾಗಿ ಉಚ್ಚಮಟ್ಟದ ಸ್ಪಿಂಡಲ್ ಎಂದಿಗೂ ತಳ್ಳಲ್ಪಡುವುದಿಲ್ಲ. ಬೇರಿಂಗ್ ನಲ್ಲಿ ಕ್ಲಿಯರನ್ಸ್ ಹೆಚ್ಚಾದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಜರ್ಕ್ ನೀಡಬಲ್ಲದು. ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಸ್ಪಿಂಡಲ್ ಅಲುಗಾಡಿದರೂ ಕೂಡಾ ಕಾರ್ಯವಸ್ತು ಅಪೇಕ್ಷಿಸಿರುವ ಗೋಲಾಕಾರದಲ್ಲಿರದೇ ಓವಲ್ ಅಥವಾ ಇನ್ನಿತರ ಆಕಾರದಲ್ಲಿ ತಯಾರಾಗುತ್ತದೆ. ಇಂತಹ ಆಕಾರದ ರಂಧ್ರಗಳಿಗೆ ಹೆಚ್ಚು ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಇದೆ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ಅನೇಕ ಬಾರಿ ಕೇವಲ ಸ್ಪಿಂಡಲ್ ತಿರುಗಿಸಿದರೂ ಕೂಡಾ ‘ರನ್ ಔಟ್’ ತೋರಿಸುವುದಿಲ್ಲ, ಆದರೆ ಅದರಲ್ಲಿ ಯಂತ್ರಣೆಯ ಲೋಡ್ (ಭಾರ) ಉಂಟಾದಲ್ಲಿ ಈ ರೀತಿಯ ದೋಷಗಳು ಕಂಡುಬರುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಮಶಿನ್ ನ ಉತ್ಪಾದಕರು ಸೂಚಿಸಿರುವ ಪ್ರತಿಬಂಧಾತ್ಮಕ ಮತ್ತು ಪ್ರೆಡಿಕ್ಟಿವ್ ತಂತ್ರಗಳನ್ನು ಬಳಸಿ ಸ್ಪಿಂಡಲ್ ನ ನಿರ್ವಹಣೆಯನ್ನು ಆಗಾಗ ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಸ್ಪಿಂಡಲ್ ಅಳವಡಿಸಿದ ನಂತರ ಕಾರ್ಯವಸ್ತು, ಟೂಲ್ ನ ರಚನೆ ಅಥವಾ ತೂಕದ ಸಮತೋಲನೆಯು ಇಲ್ಲದಂತಾಗುತ್ತದೆ. ವಿಶೇಷವಾಗಿ ಸ್ಪಿಂಡಲ್ ತಿರುಗುವ ವೇಗವು ಪ್ರತಿ ನಿಮಿಷಕ್ಕೆ ಹೆಚ್ಚಾದಾಗ ಚಲನೆಯ ಬ್ಯಾಲೆನ್ಸಿಂಗ್ ಹೆಚ್ಚುತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಬಡಿತಗಳು ಉಂಟಾಗುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಹಾಳಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಟೂಲ್ ನ ಬಾಳಿಕೆಯೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಬೋರಿಂಗ್ ಟೂಲ್ ನ್ನು ಡೈನ್ಯಾಮಿಕ್ ಬ್ಯಾಲೆನ್ಸಿಂಗ್ ಮಾಡುವುದು ಅಥವಾ ಲೇಥ್ ನ ಕಾರ್ಯವಸ್ತುವನ್ನು ಚಕ್ ನಲ್ಲಿ ಅಳವಡಿಸಿದ ನಂತರ ಬ್ಯಾಲೆನ್ಸಿಂಗ್ ಮಾಡುವುದೇ ಇದಕ್ಕೆ ಇರುವ ಉಪಾಯವಾಗಿದೆ. ತಿರುಗುವ ಸಂಪೂರ್ಣ ಭಾಗದ ಚಲನೆಯಲ್ಲಿ ಸಮತೋಲನೆ ಮಾಡಿರುವಾಗ ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಸುಧಾರಿಸುತ್ತದೆ.

ಯಂತ್ರಣೆಯ ಬಲದ ಪರಿಣಾಮ

ಯಂತ್ರಣೆಯ ಬಲದ ಅಕ್ಷೀಯ ಭಾಗದ ಡಿಸ್ಟಾರ್ಶನ್ ಮತ್ತು ಇದರಿಂದಾಗಿ ಸಿಲಿಂಡ್ರಿಸಿಟಿಯಲ್ಲಿ ಪರಿಣಾಮ ಉಂಟಾಗುತ್ತದೆ. ಈ ಘಟಕಗಳಿಂದ ಉಂಟಾಗುವ ಪರಿಣಾಮವನ್ನು ಕನಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ತಡೆಯಲು ನಿರ್ದೋಷವಾದ ರಂಧ್ರಗಳನ್ನು ತಯಾರಿಸಲು ಪಾಸಿಟಿವ್ ರೇಕ್ ಇರುವ ಟೂಲ್ ಗಳನ್ನು ಬಳಸಬೇಕು. ಇದರಿಂದಾಗಿ ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತುವಿಗೆ ತಗಲುವ ಖರ್ಚು ಅಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಹೆಚ್ಚಾದರೂ ಕೂಡಾ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಉಂಟಾಗುವ ದೋಷಗಳು ಕಡಿಮೆಯಾಗುತ್ತವೆ. ರಿಜೆಕ್ಷನ್ ನಿಂದಾಗಿ ಸಂಭವಿಸಬಹುದಾದ ನಷ್ಟವೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮತ್ತೆ ಮತ್ತೆ ರೀಸೆಟ್ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರದಿರುವುದರಿಂದ ನಷ್ಟವಾಗುವ ಸಮಯವೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಈ ಎಲ್ಲ ಅಂಶಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿ ಯೋಗ್ಯವಾದ ತೀರ್ಮಾನವನ್ನು ಪಡೆಯಬೇಕಾಗುತ್ತದೆ.

ರೇಡಿಯಲ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಉಂಟಾಗುವ ಬಲದಲ್ಲಿ ಫಿನಿಶಿಂಗ್ ಮಾಡುವಾಗ ತೆಗೆಯಬೇಕಾದ ಮಟೀರಿಯಲ್ ಮತ್ತು ಟೂಲ್ ಗಳ ನೋಜ್ ನ ತ್ರಿಜ್ಯ ಇದರಲ್ಲಿಯೂ ಪರಿಣಾಮ ಉಂಟಾಗುತ್ತದೆ. ಆದರೆ ಸರ್ಫೇಸ್ ನ ಒರಟುತನದ ನಿಯಂತ್ರಣೆಗೋಸ್ಕರ ಇದರ ಕುರಿತು ಹೆಚ್ಚು ವಿಚಾರ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಥರ್ಮಲ್ ಡಿಸ್ಟಾರ್ಶನ್ ನಿಂದಾಗಿ ಸಂಭವಿಸಬಲ್ಲ ಪರಿಣಾಮ

ಡ್ರೈ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ತಯಾರಾಗುವ ಉಷ್ಣತೆಯಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿಯೂ ಉಷ್ಣತೆ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಕಟಿಂಗ್ ನ ನಂತರ ಕಾರ್ಯವಸ್ತುವನ್ನು ಫಿಕ್ಸ್ಟರ್ ನಿಂದ ತೆಗೆಯಲಾಗುತ್ತದೆ ಮತ್ತು ಮುಕ್ತವಾದ ಹವಾಮಾನದಲ್ಲಿ ತಂಪು ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ರಂಧ್ರಗಳ ಸರ್ಫೇಸ್ ನಿಂದ ಹೊರ ಸೂಸುವ ಉಷ್ಣತೆಯು ಆ ರಂಧ್ರಗಳ ಸುತ್ತು-ಮುತ್ತಲ್ಲಿರುವ ಭಾರದ ಹಂಚಿಕೆಗೆ ಅನುಸಾರವಾಗಿರುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನ ರಚನೆಯಂತೆ ಉಷ್ಣತೆಯು ವಿವಿಧ ಭಾಗಗಳಿಂದ ವಿಭಿನ್ನ ಪ್ರಮಾಣದಲ್ಲಿ ಹೊರಗೆ ತಳ್ಳಲ್ಪಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನ ಡಿಸ್ಟಾರ್ಶನ್ ಆಗಬಲ್ಲದು. ರೌಂಡ್ ನೆಸ್ ನಲ್ಲಿ ಮತ್ತು ಸಿಲಿಂಡ್ರಿಸಿಟಿಯಲ್ಲಿ ಇದರ ಪರಿಣಾಮವು ಬೀರುತ್ತದೆ. ಈ ರೀತಿಯಲ್ಲಿ ಉಷ್ಣತೆಗೆ ಸಂಬಂಧಪಟ್ಟ ಕಾರಣಗಳಿಂದಾಗಿ ಉಂಟಾಗುವ ಡಿಸ್ಟಾರ್ಶನ್ ತಡೆಯಲು ಸಾಧ್ಯವಿರುವಾಗ ಕೂಲಂಟ್ ಬಳಸಿಯೇ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕು.

ರಂಧ್ರಗಳ ಉದ್ದದಿಂದಾಗಿ

ಉಂಟಾಗುವ ಪರಿಣಾಮ

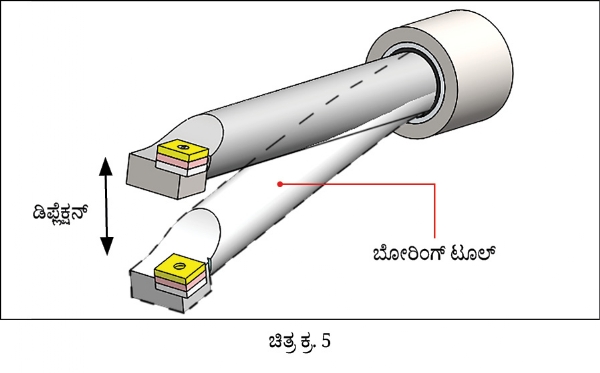

ರಂಧ್ರದ ಉದ್ದವು ವ್ಯಾಸಕ್ಕಿಂತ ಹೆಚ್ಚಾಗಿದ್ದಲ್ಲಿ (L/D>5) ರೌಂಡ್ ನೆಸ್ ಗಿಂತ ಸಿಲಿಂಡ್ರಿಸಿಟಿಯಲ್ಲಿ ಹೆಚ್ಚು ಪರಿಣಾಮ ಬೀರುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಹೆಚ್ಚು ಉದ್ದದ ಬೋರಿಂಗ್ ಬಾರ್ ಬಳಸಿದಾಗ ಮತ್ತು ಕಾರ್ಯವಸ್ತುವಿನ ರಚನೆ ಮತ್ತು ಇನ್ನಿತರ ಅಡಚಣೆಯಿಂದಾಗಿ ಉದ್ದ ಅಥವಾ ವ್ಯಾಸ ಇದರ ಗುಣಾಕಾರವನ್ನು ಸೂಕ್ತವಾಗಿ ಇಡುವುದು ಸಾಧ್ಯವಿರುವುದಿಲ್ಲ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ವರ್ಟಿಕಲ್ ರೌಂಡ್ ನೆಸ್ ನ ನಿಯಂತ್ರಣೆಯು ಕಡಿಮೆಯಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಬೋರಿಂಗ್ ಬಾರ್ ನ ಸ್ಟಿಫ್ ನೆಸ್ ಕಡಿಮೆ ಇರುವುದರಿಂದ ಅದರಲ್ಲಿ ಕಟಿಂಗ್ ಫೋರ್ಸ್ ನ ಪರಿಣಾಮ ಉಂಟಾಗಿ ಎಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಡಿಫ್ಲೆಕ್ಟ್ ಆಗಬಹುದು, (ಚಿತ್ರ ಕ್ರ. 5) ಇದರ ನಿಖರವಾದ ಪೂರ್ವಾನುಮಾನವನ್ನು ಊಹಿಸುವುದು ಅಸಾಧ್ಯ. ಬೋರಿಂಗ್ ಬಾರ್ ನ ಸ್ಟಿಫ್ ನೆಸ್ ಹೆಚ್ಚಿಸಲು ಅದರ ಡಿಸೈನ್ ಮತ್ತು ಉತ್ಪಾದನೆಯಲ್ಲಿ ವಿವಿಧ ತಂತ್ರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಬೋರಿಂಗ್ ಬಾರ್ ನ ಸ್ಟಿಫ್ ನೆಸ್ ಹೆಚ್ಚಿಸಲು ಟೂಲ್ ಉತ್ಪಾದಕರಲ್ಲಿ ಅನೇಕ ಉಪಾಯಗಳಿರುತ್ತವೆ. ಒಟ್ಟಾರೆ ಬೆಲೆಯ ಕುರಿತು ವಿಚಾರ ಮಾಡಿ ಇದಕ್ಕೆ ಸೂಕ್ತವಾದ ಉಪಾಯಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ.

ಬೇರೆಬೇರೆ ಯಂತ್ರಣೆಯ ಸಮಯದಲ್ಲಿ ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿರುವ ಎಲ್ಲ ಘಟಕಗಳ ರೌಂಡ್ ನೆಸ್ ಮತ್ತು ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಇವೆರಡರಲ್ಲಿ ಕಡಿಮೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಎಲ್ಲ ಘಟಕಗಳ ಮೌಲ್ಯಮಾಪನವನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಮಾಡಿ ಮತ್ತು ಅದನ್ನು ನಿಯಂತ್ರಿಸಲು ಪ್ರತಿಯೊಂದು ಯಂತ್ರಣೆಯ ಕುರಿತು ಯೋಗ್ಯ ರೀತಿಯ ಉಪಾಯಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಹಲವಾರು ಬಾರಿ ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿರುವ ಹಲವಾರು ಘಟಕಗಳಲ್ಲಿ ಪರಿಣಾಮವೇ ಉಂಟಾಗುವುದಿಲ್ಲ. ಆದರೆ ವರ್ತುಲಾಕಾರ ಅಥವಾ ಸಿಲಿಂಡ್ರಿಕಲ್ ನಂತರ ಕಾರ್ಯವಸ್ತುಗಳ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವಾಗ ಈ ಎಲ್ಲ ಘಟಕಗಳನ್ನು ಗಮನದಲ್ಲಿಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

@@AUTHORINFO_V1@@