ಡ್ರಿಲ್ಲಿಂಗ್ ಇನ್ಸರ್ಟ್ ನ ಲಾಭಗಳು

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಲೋಹಕಾರ್ಯ ಜನವರಿ 2021 ರ ಸಂಚಿಕೆಯಲ್ಲಿ ಪ್ರಕಟಿಸಲಾಗಿರುವ ಲೇಖನದಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ಕುರಿತಾದ ಹಲವಾರು ಮೂಲಭೂತ ಅಂಶಗಳನ್ನು ತಿಳಿದುಕೊಂಡೆವು. ಇದರಲ್ಲಿ ಇಂಡೆಕ್ಸೆಬಲ್ ಡ್ರಿಲ್ಲಿಂಗ್ ಟೂಲ್ ಗಳನ್ನು ಬಳಸಿ ಕೆಲಸಗಳನ್ನು ಪೂರ್ತಿಗೊಳಿಸಬೇಕಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಸ್ಟೀಲ್, ಕಾಸ್ಟ್ ಆಯರ್ನ್ ನ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಒಳಭಾಗದಲ್ಲಿ ಟರ್ನಿಂಗ್ ಮಾಡುವುದು ಮತ್ತು ಹೊರ ಭಾಗದಲ್ಲಿ ಟರ್ನಿಂಗ್ ಮಾಡುವುದು ಸುಲಭ ಸಾಧ್ಯ, ಎಂಬುದರ ಕುರಿತು ತಿಳಿದುಕೊಳ್ಳಲಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಸೆಂಟರಿಂಗ್ ಟೂಲ್, ಡ್ರಿಲ್, ಬೋರಿಂಗ್ ಗೋಸ್ಕರ ಒಳ ಬೋರಿಂಗ್ ಟೂಲ್ ಮತ್ತು ಹೊರ ಟರ್ನಿಂಗ್ ಗೋಸ್ಕರ ಹೊರ ಟೂಲ್ ಹೋಲ್ಡರ್ ಇಂತಹ ವಿವಿಧ ಟೂಲ್ ಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಎರಡು ಟೂಲ್ ಗಳ ಸ್ಥಾನದಲ್ಲಿ ಒಂದೇ ಡ್ರಿಲ್ಲಿಂಗ್ ಟೂಲ್ ಬಳಸುವುದೂ ಸಾಧ್ಯವಿದೆ. ಈ ರೀತಿಯ ಕೆಲಸಕ್ಕೆ ಇಂಡೆಕ್ಸೆಬಲ್ ಡ್ರಿಲ್ಲಿಂಗ್ ಟೂಲ್ ಹೇಗೆ ಬಳಸುವುದು ಸಾಧ್ಯವಿದೆ, ಎಂಬುದನ್ನು ಈ ಲೇಖನದಲ್ಲಿ ತಿಳಿದುಕೊಳ್ಳೋಣ.

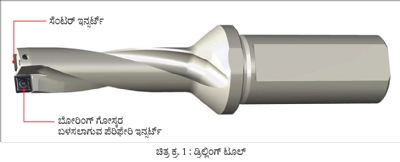

ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಟೂಲ್ ನಲ್ಲಿರುವ ಸೆಂಟರ್ ಕಟಿಂಗ್ ಮತ್ತು ಪೆರಿಫೇರಲ್ ಎಂಬ ಎರಡು ಇನ್ಸರ್ಟ್ ಗಳು ಇರುತ್ತವೆ. ಸೆಂಟರ್ ಇನ್ಸರ್ಟ್ ನ್ನು ರಂಧ್ರಗಳ ಮಧ್ಯಭಾಗದಲ್ಲಿ ಇರುವ ಮಟೀರಿಯಲ್ ತೆಗೆಯಲು ಬಳಸಲಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಪೆರಿಫೇರಲ್ ಇನ್ಸರ್ಟ್ ಗಳನ್ನು ರಂಧ್ರಗಳ ಅಂತಿಮ ಅಳತೆಯನ್ನು ಮಾಡಲು ಬಳಸಲಾಗುತ್ತದೆ. ಇದರ ವಿವರಣೆಯನ್ನು ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

ಡ್ರಿಲ್ ಬಾಡಿಯಲ್ಲಿ ಇನ್ಸರ್ಟ್ ಗಳು ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ಆಗುತ್ತಿರುವಾಗ ಅವುಗಳೆರಡರ ಕ್ಷೇತ್ರದಲ್ಲಿ ಕಾರ್ಯಗತವಾಗಿರುತ್ತವೆ. ಇದನ್ನು ಚಿಪ್ ತುಂಡು ಮಾಡಲು ಮತ್ತು ಫ್ಲ್ಯೂಟ್ ಮೂಲಕ ಅವುಗಳನ್ನು ಸಹಜವಾಗಿ ಹೊರಗೆ ತೆಗೆಯಲು ಬಳಸಲಾಗುತ್ತದೆ. ಫ್ಲ್ಯೂಟ್ ನಲ್ಲಿರುವ ಹೆಲಿಕ್ಸ್ ಕೋನವು ಕಡಿಮೆ ಇದ್ದಲ್ಲಿ ಡೀಪ್ ಹೋಲ್ ಡ್ರಿಲ್ಲಿಂಗ್ ನಿಂದ ಚಿಪ್ ಸುಲಭವಾಗಿ ಹೊರಗೆ ತೆಗೆಯಬಹುದು. ಡ್ರಿಲ್ಲಿಂಗ್ ನಲ್ಲಿ ಯಾವಾಗಲೂ ಅನೇಕ ಸ್ಥಾನಗಳಿಗೋಸ್ಕರ ಒಂದೇ ಸಮಾನವಾದ ಇನ್ಸರ್ಟ್ ಬಳಸುವುದು, ಬೇರೆಬೇರೆ ಇನ್ಸರ್ಟ್ ಗಳನ್ನು ಬಳಸುವುದಕ್ಕಿಂತ ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾಗಿರುತ್ತದೆ. ಡ್ರಿಲ್ ಬಾಡಿಯಲ್ಲಿ ಬಳಸಲಾಗುವ ಒಂದು ಸಾಮಾನ್ಯವಾದ ಇನ್ಸರ್ಟ್ ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. ಅದಕ್ಕೆ 4 ಬದಿಗಳು (ಎಡ್ಜ್) ಇರುತ್ತವೆ. ಡ್ರಿಲ್ ನ ವ್ಯಾಸಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಇನ್ಸರ್ಟ್ ನ ಗಾತ್ರವು ಬದಲಾಗುತ್ತದೆ. ದೊಡ್ಡ ವ್ಯಾಸಗಳಿಗೆ (D12.5 ಮತ್ತು ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು) ಮತ್ತು 5D ಯಷ್ಟು ಆಳದ ತನಕ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡಲು ಇಂಡೆಕ್ಸೆಬಲ್ ಡ್ರಿಲ್ ಬಳಸಲಾಗುತ್ತದೆ.

ಇಂಡೆಕ್ಸೆಬಲ್ ಡ್ರಿಲ್ 2 ಅಥವಾ 3 ಟೂಲ್ ಗಳಿಗೆ ಅವಕಾಶವನ್ನು ನೀಡಬಲ್ಲದು. ಪೆರಿಫೇರಲ್ ಇನ್ಸರ್ಟ್ ನಲ್ಲಿರುವ ಬೋರಿಂಗ್ ಹಾಗೆಯೇ ಹೊರ ಭಾಗದ ಟರ್ನಿಂಗ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗುತ್ತದೆ. ಕೆಲವೇ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಮಾತ್ರ ಈ ರೀತಿಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ. ಡ್ರಿಲ್ಲಿಂಗ್ ಮತ್ತು ಬೋರಿಂಗ್ ನ ಒಂದೇ ಅಪ್ಲಿಕೇಶನ್ ನಲ್ಲಿ ಯಾವ ರೀತಿಯಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲಾಗಿದೆ, ಎಂಬುದನ್ನು ಗಮನಿಸಿದಲ್ಲಿ ಇದಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ ಎಲ್ಲ ಅಂಶಗಳನ್ನು ತಿಳಿದುಕೊಳ್ಳುವುದು ಸಾಧ್ಯ.

ಯಂತ್ರಭಾಗವನ್ನು ಚಿತ್ರ ಕ್ರ. 3 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. ಪ್ರಸ್ತುತ ಇರುವ ಸೆಟಪ್ ನಲ್ಲಿ ಡ್ರಿಲ್ ಮತ್ತು ಬೋರಿಂಗ್ ಟೂಲ್ ಎಂಬ ಎರಡು ರೀತಿಯ ಟೂಲ್ ಗಳಿವೆ.

ಕೆಲಸದ ವಿವರಣೆ

ಯಂತ್ರಭಾಗ : ಶಾಫ್ಟ್

ಮಟೀರಿಯಲ್ : ಎಸ್.ಜಿ. ಆಯರ್ನ್

ಕಠಿಣತೆ : 220-260 BHN

ಕೆಲಸ : ಡ್ರಿಲ್ಲಿಂಗ್ ಮತ್ತು ಬೋರಿಂಗ್

ಮಶಿನ್ : ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್

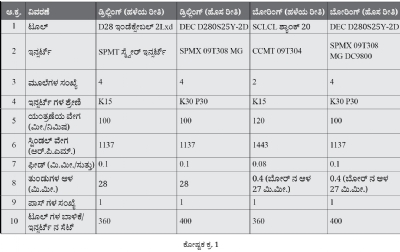

ಪ್ರಸ್ತುತ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬಳಸಲಾಗುವ ಪ್ಯಾರಾಮೀಟರ್ ಮತ್ತು ಟೂಲ್ ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ. ಬೋರಿಂಗ್ ಗೋಸ್ಕರ 2 ಮೂಲೆಗಳ ಇನ್ಸರ್ಟ್ ಇರುವ ಟೂಲ್ ಗಳನ್ನು ಬಳಸಲಾಗಿದೆ. ಈ ಕೆಲಸದಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಇದು ರಫಿಂಗ್ ಆಪರೇಶನ್ ಆಗಿದೆ. ನಂತರ ಫಿನಿಶಿಂಗ್ ಆಪರೇಶನ್ ಮಾಡಲಾಗುತ್ತದೆ.

ಸುಧಾರಿತ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಡ್ರಿಲ್ ಫಿನಿಶಿಂಗ್ ಗೋಸ್ಕರವೂ ಬಳಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅಪೇಕ್ಷಿತ ಬೋರಿಂಗ್ ನ ಗುಣಮಟ್ಟ ಮತ್ತು ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಲಭಿಸುತ್ತದೆ. ಡ್ರಿಲ್ಲಿಂಗ್ ಗೋಸ್ಕರ ಪ್ರಸ್ತುತ ಪ್ಯಾರಾಮೀಟರ್ ಗಳನ್ನು ನಿರಂತರವಾಗಿ ಅಳವಡಿಸಲಾಯಿತು. ಹಾಗೆಯೇ ಬೋರಿಂಗ್ ನಲ್ಲಿ ಫೀಡ್ ರೇಟ್ ಕೂಡಾ ಹೆಚ್ಚಿಸಲಾಯಿತು. ಎರಡೂ ಕೆಲಸಗಳಿಗೆ ಸದ್ಯಕ್ಕೆ ಬಳಸಲಾಗುವ ಇನ್ಸರ್ಟ್ ಗಳ ಶ್ರೇಣಿಗಿಂತ ಹೊಸ ಇನ್ಸರ್ಟ್ ಗಳ ಶ್ರೇಣಿಯು ಹೆಚ್ಚು ಟಫ್ ಇರುತ್ತದೆ. ಡ್ರಿಲ್ ನ ಪೆರಿಫೇರಲ್ ಇನ್ಸರ್ಟ್ ನಿಂದ ಫಿನಿಶ್ ಬೋರಿಂಗ್ ಮಾಡಲಾಯಿತು.

ಪ್ರಸ್ತುತ 0.4 ಮಿ.ಮೀ. ತ್ರಿಜ್ಯವನ್ನು ಹೋಲಿಸಿದಲ್ಲಿ ಹೊಸ ಡ್ರಿಲ್ಲಿಂಗ್ ಇನ್ಸರ್ಟ್ ನ ಮೂಲೆಗಳ ತ್ರಿಜ್ಯ 0.8 ಮಿ.ಮೀ. ಇದೆ. ತ್ರಿಜ್ಯದಲ್ಲಿ ಆಗಿರುವ ಬದಲಾವಣೆಗಳಿಂದ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ನಲ್ಲಾಗಿರುವ ಹೆಚ್ಚಳದಿಂದಾಗಿ ಟೂಲ್ ಗಳ ಬಾಳಿಕೆಯು ವೃದ್ಧಿಸುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಪಡೆಯುವುದು ಸುಲಭವಾಯಿತು. ಕಾರಣ 0.8 ಮಿ.ಮೀ. ತ್ರಿಜ್ಯದ ಇನ್ಸರ್ಟ್, ವೈಪರ್ ಇನ್ಸರ್ಟ್ ನ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುತ್ತಿತ್ತು.

ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಯಾವ ಪ್ರಕ್ರಿಯೆಯು ಆವಶ್ಯಕವಾಗಿದೆ, ಎಂಬುದನ್ನು ಯಾವಾಗಲೂ ಪರೀಕ್ಷಿಸಬೇಕು. ಅದರ ನಂತರ ಟೂಲ್ ನಿರ್ಧರಿಸುವುದು ಮಹತ್ವದ್ದಾಗಿದೆ. ಒಂದೇ ಟೂಲ್ ಬಳಸಿ ಎರಡು ಅಥವಾ ಮೂರು ಕೆಲಸಗಳನ್ನು ಒಟ್ಟಾಗಿ ಮಾಡುವುದು ಸಾಧ್ಯವೇ ಎಂಬುದನ್ನು ನೋಡಬೇಕು. ಇದರಿಂದಾಗಿ ಟೂಲಿಂಗ್ ನ ಖರ್ಚು, ಟೂಲ್ ಬದಲಾಯಿಸಲು ಬೇಕಾಗುವ ಸಮಯ ಮತ್ತು ಟೂಲ್ ಗಳ ಇನ್ವೆಂಟರಿ ಕಡಿಮೆಯಾಗಬಲ್ಲದು.

ಟೂಲಿಂಗ್ ನ ಹೊಸ ರೀತಿಯಿಂದಾಗಿ ಗ್ರಾಹಕರಿಗೆ ಈ ಕೆಳಗಿನಂತೆ ಲಾಭಗಳಾದವು.

1. ಟೂಲ್ ಗಳ ಬಾಳಿಕೆಯು ಶೇಕಡಾ 15 ರಷ್ಟು ಹೆಚ್ಚಾಯಿತು.

2. ಫಿನಿಶಿಂಗ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಗೆ ಬೇಕಾಗುವ ಸಮಯವು ಶೇಕಡಾ 20 ರಷ್ಟು ಕಡಿಮೆಯಾಯಿತು.

3. ಇನ್ವೆಂಟರಿಯೂ ಕಡಿಮೆಯಾಯಿತು.

4. ಎರಡೂ ಕೆಲಸಗಳಿಗೆ ಒಂದೇ ಟೂಲ್ ಬಳಸಲಾಯಿತು.

@@AUTHORINFO_V1@@