ಹಾರ್ಡ್ ಸ್ಟೀಲ್ ನಲ್ಲಿರುವ ಸ್ಲಾಟ್ ಗಳ ಯಂತ್ರಣೆ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಹಾರ್ಡ್ ನೆಸ್ ಮತ್ತು ಯಂತ್ರಣೆಯ ಕ್ಷಮತೆ

ಕೆಲವು ವಿಶಿಷ್ಟ ರೀತಿಯ ಸ್ಟೀಲ್ ನ ಹಾರ್ಡ್ ನೆಸ್ 48 ರಿಂದ 65 HRC ಯಲ್ಲಿರುತ್ತದೆ. ಆದರೆ ಅದರ ಯಂತ್ರಣೆ ಮಾಡುವ ಸ್ಥಿತಿ ನಿರ್ಮಾಣವಾದಾಗ ರಾಕ್ ವೆಲ್ ಹಾರ್ಡ್ ನೆಸ್ ನ ಅಂಕೆ-ಸಂಖ್ಯೆಗಳಿಂದ ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯದ ಕುರಿತು ನಿಜವಾದ ಸ್ಥಿತಿಯು ತಿಳಿಯುತ್ತದೆ. ಉದಾಹರಣೆ, D2 ಟೂಲ್ ಸ್ಟೀಲ್ (ಹೆಚ್ಚು ಕಾರ್ಬನ್, ಹೆಚ್ಚು ಕ್ರೋಮಿಯಮ್ ಇರುವ ಕೋಲ್ಡ್ ವರ್ಕಿಂಗ್ ಸ್ಟೀಲ್) 60-62 HRC ತನಕ ಹಾರ್ಡ್ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಆದರೆ ಅದರಲ್ಲಿರುವ 11-13% ಕ್ರೋಮಿಯಮ್ ನಿಂದಾಗಿ ಅದರ ಟಫ್ ನೆಸ್ ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಅದು 62-65 HRC ತನಕ ಕಠಿಣವಾಗಿರುವ ಲೋಹಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಲ್ಲದು.

ಪಾರಂಪಾರಿಕ ರೀತಿಯಲ್ಲಿ ಹಾರ್ಡ್ ಸ್ಟೀಲ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಪ್ರಾಥಮಿಕ ರಫ್ ಯಂತ್ರಣೆಗೆ ಕಡಿಮೆ ಫೀಡ್ ರೇಟ್ ಮತ್ತು ಕಡಿಮೆ ವೇಗವನ್ನು ಅಳವಡಿಸಿ, ಹೆಚ್ಚು ಆಳದ ಕಟ್ (Ap) ಮಾಡಿ ಮತ್ತು ಹಂತ ಹಂತವಾಗಿ (ಸ್ಟೆಪ್ ಓವರ್) (Ae) ಮಿಲ್ಲಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ತುಂಬಾ ಚುರುಕಿಲ್ಲದ್ದು, ನಿಧಾನವಾಗಿದ್ದು ಆ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ನಂತರ ಮೆಟ್ಟಲುಗಳಂತೆ ತಯಾರಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಆದನ್ನು ನೀಗಿಸಲು ಸೆಮಿಫಿನಿಶಿಂಗ್ ಮತ್ತು ಫಿನಿಶಿಂಗ್ ಮಾಡಲು ತುಂಬಾ ಹೆಚ್ಚು ಸಮಯ ಯಂತ್ರಣೆ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಇದಕ್ಕೆ ಪರ್ಯಾಯವೆಂಬುದಾಗಿ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಸಾಫ್ಟ್ ಬ್ಲಾಕ್ ಪ್ರಾಥಮಿಕ ಮಿಲ್ಲಿಂಗ್ ಮಾಡಿ ಅದರಲ್ಲಿ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಮಾಡಲಾಗುತ್ತದೆ. ನಂತರ ಸಿಲಿಂಡ್ರಿಕಲ್ ಆಕಾರದಲ್ಲಿ ಇಲ್ಲದಿರುವ ಭಾಗಗಳಿಗೆ ಚಿಕ್ಕ ಗ್ರೈಂಡಿಂಗ್ ಸ್ಪಿಂಡಲ್ ಬಳಸಿ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಹೆಚ್ಚು ಬಂಡವಾಳವನ್ನೂ ಹೂಡಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ಉತ್ಪಾದನೆಯ ತುಂಬಾ ನಿಧಾನವಾಗಿ ಆಗುತ್ತದೆ.

ಹಾರ್ಡ್ ಸ್ಟೀಲ್ ನ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಇನ್ನೊಂದು ಪಾರಂಪಾರಿಕ ಪದ್ಧತಿ ಎಂದರೆ EDM. ಆದರೆ ಅದಕ್ಕೆ ತುಂಬಾ ಸಮಯವು ಬೇಕಾಗುತ್ತದೆ. ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿದಂತೆ ನಿಧಾನವಾಗಿ ಮಾಡಲಾಗುವ ಪ್ರಕ್ರಿಯೆಗಳ ಬದಲಾಗಿ ಈಗ ‘ಹೈ ಸ್ಪೀಡ್ ಮಶಿನಿಂಗ್ (HSM)’ ನಲ್ಲಿ ನಡೆಯಬಲ್ಲ ಪ್ರಕ್ರಿಯೆಯು ಹೈ ಸ್ಪೀಡ್ ಹಾರ್ಡ್ ಮಿಲ್ಲಿಂಗ್ ನಿಂದ ಮಾಡಲಾಗುತ್ತದೆ.

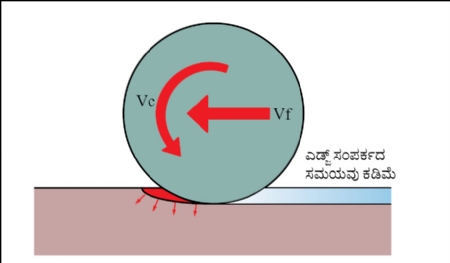

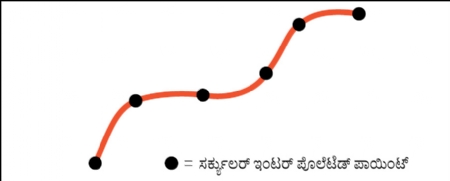

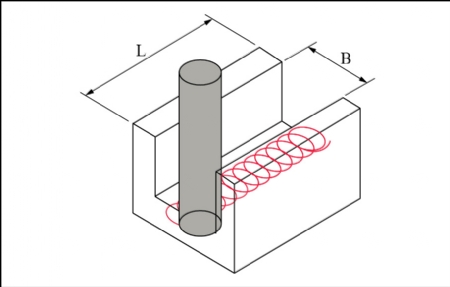

ಚಿತ್ರ ಕ್ರ. 1 : ಉಷ್ಣತೆಯನ್ನು ಸಾಗಿಸುವ ವೇಗಕ್ಕಿಂತ ಹೆಚ್ಚು ಫೀಡ್

ಉಚ್ಚ ವೇಗದಿಂದ ಯಂತ್ರಣೆ (HSM ಹೈ ಸ್ಪೀಡ್ ಮಶಿನಿಂಗ್) ಅಂದರೆ ಏನು? ಉಚ್ಚ ವೇಗದಿಂದ ಯಂತ್ರಣೆ ಮಾಡುವುದು ಅಂದರೆ ಕೇವಲ ಹೆಚ್ಚು ಕಟಿಂಗ್ ವೇಗದಿಂದ ಮಾಡಲಾಗುವ ಯಂತ್ರಣೆ ಅಲ್ಲ ಅಥವಾ ಕೇವಲ ಹೆಚ್ಚು ಆರ್.ಪಿ.ಎಮ್. ಇರುವ ಸ್ಪಿಂಡಲ್ ಬಳಸಿ ಮಾಡಲಾಗುವ ಯಂತ್ರಣೆಯಲ್ಲ. ಆದರೆ ಉಚ್ಚ ಮಟ್ಟದ ವೇಗದ ಯಂತ್ರಣೆ ಅಂದರೆ ಹೆಚ್ಚು ವೇಗದಿಂದ (ಸ್ಪೀಡ್) ಮತ್ತು ಹೆಚ್ಚು ಫೀಡ್ ನಿಂದ ಕಡಿಮೆ ಅಕ್ಷೀಯ ಮತ್ತು ತ್ರಿಜ್ಯಾತ್ಮಕ ಸಂಪರ್ಕ ಮಾಡಬಲ್ಲಂತಹ ಟೂಲ್ ಗಳ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ನಿಂದ ಮಾಡಲಾಗಿರುವ ಯಂತ್ರಣೆಯಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಪಾರಂಪಾರಿಕ ಯಂತ್ರಣೆಯಲ್ಲಿ (ಅಂದರೆ ರಫ್, ಸೆಮಿಫಿನಿಶ್, ಫಿನಿಶ್) ಇದಕ್ಕೋಸ್ಕರ ಬೇಕಾಗುವ ಸಮಯಕ್ಕಿಂತ ಮೂರನೆ ಒಂದಂಶದಿಂದ ಐದನೆ ಒಂದಂಶದಷ್ಟು ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ಯಂತ್ರಣೆಯಾಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಟೂಲ್ ನ ಫೀಡ್ ರೇಟ್ ಉಷ್ಣತೆಯ ಸಾಗಾಟದ ವೇಗಕ್ಕಿಂತ ಹೆಚ್ಚು ಇರುವುದರಿಂದ ಇದು ಸಾಧ್ಯವಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 1)

ಅತಿ ಹೆಚ್ಚು ವೇಗದ ಯಂತ್ರಣೆಯಲ್ಲಿ ಟೂಲ್ ನ ಪಾಥ್ ನ ಸಂಪರ್ಕವನ್ನು ಕನಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿಟ್ಟು (ಕಡಿಮೆ Ae ಮತ್ತು Ap) ಹೆಚ್ಚು ಫೀಡ್ ಅಳವಡಿಸಿದ್ದರಿಂದ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತುವಿನ ಸಂಪರ್ಕವು ತುಂಬಾ ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ಉಂಟಾಗುವಂತಹ ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಿಸಲಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ತುಂಬಾ ಕಡಿಮೆ ಉಷ್ಣಾಂಶವು ತಯಾರಾಗುತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಟೂಲ್ ಗಳ ಬಾಳಿಕೆಯಲ್ಲಿ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ.

ಇದರಿಂದಾಗಿ ಲೋಹಗಳನ್ನು ತೆಗೆಯುವ ವೇಗ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಸೆಮಿಫಿನಿಶಿಂಗ್ ಮತ್ತು ಫಿನಿಶಿಂಗ್ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯು ತುಂಬಾ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಕಾರಣ ತಯಾರಿಸಲಾಗಿರುವ ಭಾಗಗಳ ಅಳತೆಯು ಅಂತಿಮವಾಗಿ ಅಪೇಕ್ಷಿಸಲಾಗಿರುವ ಅಳತೆಗಳೊಂದಿಗೆ ಸರಿಹೊಂದಿಸಲ್ಪಡುತ್ತದೆ. ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ನಿರಂತರವಾಗಿ 0.2 ರಿಂದ 0.8 ಮೈಕ್ರಾನ್ ತನಕ ಲಭಿಸಬಲ್ಲದು. ಉಚ್ಚಮಟ್ಟದ ವೇಗದ ನಿಯಂತ್ರಣೆಯ ರೀತಿಯಲ್ಲಿ ಬಳಸಲಾಗುವ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ನ ಮುಂದಿನ ರೀತಿಯನ್ನು 48 ರಿಂದ 65 HRC ಇರುವ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಬಳಸಲಾಗುತ್ತವೆ.

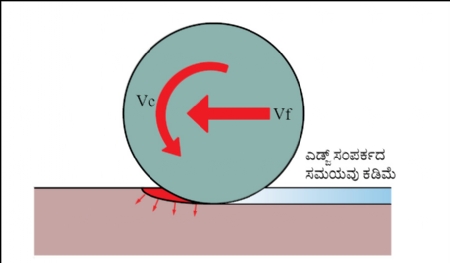

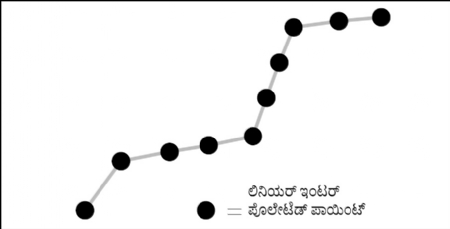

ಚಿತ್ರ ಕ್ರ. 2 : DNC ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಚಿಕ್ಕ ಚಿಕ್ಕ ಲಿನಿಯರ್ ಬ್ಲಾಕ್

1. ಟ್ರಾಕೈಡಲ್ ಮಿಲ್ಲಿಂಗ್

2. ಕಂಟೂರಿಂಗ್

3. ಸ್ಲೈಸಿಂಗ್

4. ಹೆಲಿಕಲ್ ಇಂಟರ್ ಪೊಲೇಶನ್ – ಈ ತಂತ್ರದಿಂದ ಕಡಿಮೆ ಹೆಲಿಕ್ಸ್ ಪಿಚ್ ಮತ್ತು ಹೆಚ್ಚು ಫೀಡ್ ಬಳಸಿ ಕಡಿಮೆ ಆಳವಿರುವ ರಂಧ್ರಗಳನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ.

ಈ ತಂತ್ರದಿಂದಾಗಿ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಕಠಿಣ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಪ್ರಾಥಮಿಕ (ರಫ್) ಮತ್ತು ಅಂತಿಮ (ಫಿನಿಶ್) ಯಂತ್ರಣೆಯು ಒಂದೇ ಸೆಟಪ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಪದ್ಧತಿಯನ್ನು ಲಾಭಕಾರಿಯಾಗಿ ಮತ್ತು ಯಶಸ್ವಿಯಾಗಿ ಕಾರ್ಯಗತಗೊಳಿಸಲು ಮಹತ್ವದ ಕೆಲವು ಮೂಲ ತತ್ವಗಳನ್ನು ಅರಿತುಕೊಳ್ಳುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಸಫಲವಾದ ಉಚ್ಚಮಟ್ಟದ ಫೀಡ್ ಯಂತ್ರಣೆಯ ಪ್ರಮುಖ ಘಟಕಗಳು

1. ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನ ಆಯ್ಕೆ – ಸ್ಪಿಂಡಲ್ ವೇಗ (ಆರ್.ಪಿ.ಎಮ್.), ಪವರ್, ಟಾರ್ಕ್, ಮಶಿನ್ ಇಂಟರ್ ಫೇಸ್ ಮುಂತಾದವುಗಳು.

2. ಪ್ರೊಗ್ರಾಮಿಂಗ್ – ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನ ನಿಯಂತ್ರಕದಲ್ಲಿ (ಕಂಟ್ರೋಲರ್) ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿರುವ ಸಿ.ಎನ್.ಸಿ. ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮಾಡುವ ವ್ಯವಸ್ಥೆಯು ಲಭ್ಯವಿರುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

3. ಪ್ರೊಗ್ರಾಮರ್ – CAM ನ ಕುರಿತು ಪರಿಪೂರ್ಣವಾದ ಮಾಹಿತಿ ಇರುವ ಸಿ.ಎನ್.ಸಿ. ಪ್ರೊಗ್ರಾಮರ್ ಇರಬೇಕು. ಅವನಿಗೆ HSM – HPM ತಂತ್ರಕ್ಕೋಸ್ಕರ ಆವಶ್ಯಕವಿರುವ ಟೂಲ್ ಗಳ ಪಾಥ್ ಕುರಿತು ತರಬೇತಿಯನ್ನು ನೀಡಿರಬೇಕು. ಇದರಿಂದಾಗಿ ಅವನಿಗೆ CAM ಸಾಫ್ಟ್ ವೇರ್ ನಲ್ಲಿ ಟೂಲ್ ಪಾಥ್ ಬರೆಯುವುದು ಸಾಧ್ಯ. ಈ ಅಂಶವು ನಿಯಂತ್ರಕದಲ್ಲಿ ಲಭ್ಯವಿರುವ G – M ಕೋಡ್ ಗೋಸ್ಕರ ಪೂರಕವಾಗಿರುತ್ತದೆ.

4. ಉಚ್ಚ ಗುಣಮಟ್ಟದ CAD – CAM ಸಾಫ್ಟ್ ವೇರ್ – ಆಯ್ಕೆ ಮಾಡಿರುವ ನಿಯಂತ್ರಕದೊಂದಿಗೆ ಸರಿಹೊಂದಿಸಬಹುದಾದ ಸಾಫ್ಟ್ ವೇರ್ ಇರುವುದು, ಅಂದರೆ ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಿರುವ ಟೂಲ್ ನ ಪಾಥ್ ಆ ಮಶಿನ್ ನ ನಿಯಂತ್ರಕದಲ್ಲಿ ತಲುಪಿಸಲಾಗುತ್ತದೆ. ನಂತರ ನಿಯಂತ್ರಕವು ಯೋಗ್ಯವಾದ ಪ್ರೊಗ್ರಾಮ್ ಆಯ್ಕೆ ಮಾಡಿ ಮಶಿನ್ ಅಪೇಕ್ಷಿಸಿರುವಂತೆ ನಡೆಸುತ್ತದೆ.

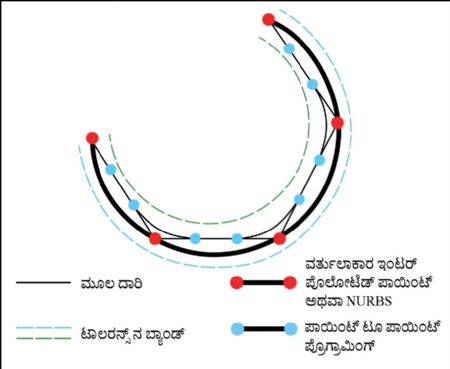

ಚಿತ್ರ ಕ್ರ. 3 : NURBS – ನೇರ ರೇಖೆಯಲ್ಲಿ ಇಲ್ಲದಿರುವ ಚಟುವಟಿಕೆಗಳು

HSM-HPM ಗೋಸ್ಕರ ಮಶಿನ್ ನಿಂದ ಅವಶ್ಯಕವಿರುವ ಕೆಲವು ಅಪೇಕ್ಷೆ

• ಸ್ಪಿಂಡಲ್ ನ ವೇಗವು ಕನಿಷ್ಠ 12,000 – 15,000 ಸುತ್ತು/ ನಿಮಿಷ

• ಸ್ಪಿಂಡಲ್ ನ ಶಕ್ತಿ 22 ಕಿಲೋವ್ಯಾಟ್ ಗಿಂತ ಹೆಚ್ಚು

• ಪ್ರೊಗ್ರಾಮ್ ಆಗಬಲ್ಲ ಫೀಡ್ ರೇಟ್ 15-30 ಮೀಟರ್/ ನಿಮಿಷ

• ರೇಪಿಡ್ ಟ್ರಾವರ್ಸ್ – 50-70 ಮೀಟರ್/ ನಿಮಿಷ

• ಅಕ್ಷದ ಎಕ್ಸಿಲರೇಶನ್/ ಡೆಸಿಲರೇಶನ್ – 1g ಗಿಂತ ಹೆಚ್ಚು (ಲಿನಿಯರ್ ಮೋಟರ್ ನಿಂದ ಇದು ವೇಗವಾಗಿ ಆಗುತ್ತದೆ).

• ಹೆಚ್ಚು ಥರ್ಮಲ್ ಸ್ಟಾಬಿಲಿಟಿ ಮತ್ತು ರಿಜಿಡ್ ಸ್ಪಿಂಡಲ್ – ಸ್ಪಿಂಡಲ್ ನ ಬೇರಿಂಗ್ ಗೆ ಹೆಚ್ಚು ಪ್ರೀಟೆನ್ಶನ್ ಮತ್ತು ತಂಪು ಮಾಡುವುದು ಹೆಚ್ಚು ಅಗತ್ಯದ್ದಾಗಿದೆ. (ಶಬ್ದ ಮತ್ತು ಕಂಪನಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ಗೆ ಪ್ರಿಲೋಡಿಂಗ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಗೆ ಪ್ರೀಟೆನ್ಶನ್ ಎಂಬುದಾಗಿ ಕರೆಯುತ್ತಾರೆ).

• ಸ್ಪಿಂಡಲ್ ಇಂಟರ್ ಫೇಸ್ ಎರಡು ಸರ್ಫೇಸ್ ಗಳಲ್ಲಿ – HSK ಇಂಟರ್ ಫೇಸ್ ಗೆ ಪ್ರಾಧಾನ್ಯತೆ.

• ಸ್ಪಿಂಡಲ್ ನಿಂದ್ ಗಾಳಿ ಅಥವಾ ಕಟಿಂಗ್ ಫ್ಲುಯಿಡ್ ಪ್ರವಾಹ.

• ದೃಢವಾದ ಮಶಿನ್

• ಮಶಿನ್ ನಿಯಂತ್ರಕದಿಂದ ಇರುವ ಕೆಲವು ಅಪೇಕ್ಷೆಗಳು

• ಬ್ಲಾಕ್ ಪ್ರಕ್ರಿಯೆಯಾಗುವ ವೇಗ – 0.25 ರಿಂದ 3 ಮಿಲಿಸೆಕಂಡುಗಳು.

• ಒಂದು NC ಬ್ಲಾಕ್ – 250 ಬಿಟ್

• ಇಥರ್ ನೆಟ್ ನಿಂದ ಡಾಟಾ ಸಾಗಿಸುವ ವೇಗ – 250 kb/ ಸೆಕಂಡುಗಳು.

• ಒಂದು ಪಾಯಿಂಟ್ ನಿಂದ ಇನ್ನೊಂದು ಪಾಯಿಂಟ್ ತನಕ ತುಂಬಾ ಚಿಕ್ಕ-ಪುಟ್ಟ ಇನ್ಕ್ರಿಮೆಂಟ್.

• ಹೆಲಿಕಲ್ ಮತ್ತು ಸರ್ಕ್ಯುಲರ್ ಇಂಟರ್ ಪೊಲೇಶನ್ NURBS ಮೂಲಕ.

• ಉಷ್ಣಾಂಶ, ಕ್ವಾಡ್ರಂಟ್ ಮತ್ತು ಬಾಲ್ ಸ್ಕ್ರೂ ಇವುಗಳಿಗೋಸ್ಕರ ಬೇರೆಬೇರೆ ತಪ್ಪುಗಳಿಗೆ ಪರಿಹಾರ (ಎರರ್ ಕಾಂಪೆನ್ಶೇಶನ್)

• ಸಿ.ಎನ್.ಸಿ.ಯಲ್ಲಿ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಗಿರುವ ‘ಲುಕ್ ಅಹೇಡ್ ಪಂಕ್ಷನ್’

ಚಿತ್ರ ಕ್ರ. 4 : NURBS ಬಳಸಿ HSM ಮಾಡುವಾಗ ಬಳಸಿರುವ ಟೂಲ್ ಗಳ ಬೇರೆ ಬೇರೆ ಪಾಥ್

NURBS ಅಂದರೆ ಏನು?

NURBS ಅಂದರೆ Non- Uniform Rational B-Spline ಪ್ರೊಗ್ರಾಮಿಂಗ್ ನ ರೀತಿ. ಮೂಲತಃ ಓರೆ ಆಕಾರದ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮಾಡಲು ಹೆಚ್ಚು ನಿಖರವಾದ ರೀತಿಯಾಗಿದೆ. (ಚಿತ್ರ ಕ್ರ. 2, 3,4)

DNC ಪ್ರೊಗ್ರಾಮಿಂಗ್ ನಲ್ಲಿ ಒಂದೇ ರೀತಿಯ ಆಕಾರವನ್ನು ನಿರ್ಧರಿಸಲು ಅನೇಕ ಇಂಟರ್ ಪೊಲೇಟೆಡ್ ಬಿಂದುಗಳು ಬೇಕಾಗುತ್ತವೆ. ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ NURBS ಪ್ರೊಗ್ರಾಮಿಂಗ್ ನಲ್ಲಿ ಸ್ಪ್ಲೈನ್ ನ ಕೆಲವೇ ನಿಯಂತ್ರಕ ಬಿಂದುಗಳ ಸಹಾಯದಿಂದ ವಕ್ರತೆಯ ಆಕಾರವನ್ನು ನಿರ್ಧರಿಸಬಹುದು.

NURBS ಗೆ ಆಧರಿಸಿರುವ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮಾಡಿದ್ದರಿಂದ ಹೆಚ್ಚು ವೇಗದಿಂದ ಯಂತ್ರಣೆ ಮಾಡುವಾಗ ಹೆಚ್ಚು ಎಕ್ಸಿಲರೇಶನ್/ ಡೆಸಿಲರೇಶನ್, ಇಂಟರ್ ಪೊಲೇಶನ್ ನ ವೇಗ, ಹೆಚ್ಚು ಆರ್.ಪಿ.ಎಮ್. ಮತ್ತು ಫೀಡ್ ಹಾಗೆಯೇ ಕಡಿಮೆ ಬ್ಲಾಕ್ ಇಂತಹ ಲಾಭಗಳು ಲಭಿಸುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಸೈಕಲ್ ಟೈಮ್ ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಉತ್ಪಾದಕತೆಯು 20-50% ವೃದ್ಧಿಸುತ್ತದೆ. ಹಾರ್ಡ್ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಗೋಸ್ಕರ (HPM) ಉಚ್ಚಮಟ್ಟದ ವೇಗದ ಯಂತ್ರಣೆಯ (HSM) ಬಳಸಿದಲ್ಲಿ ಕಡಿಮೆ ಸಂಪರ್ಕ (Ap, Ae) ಮತ್ತು ಹೆಚ್ಚು ಫೀಡ್ ಬಳಸಿ ಟೂಲ್ ಗಳ ಜಾಮೆಟ್ರಿಯ ಬಳಕೆಯನ್ನು ಇನ್ನಷ್ಟು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಮಾಡಬಹುದು.

NURBS ಇಂಟರ್ ಪೊಲೇಶನ್ ನ ಬಳಕೆಯಿಂದಾಗಿ ಟ್ರಾಕೈಡಲ್, ಕಂಟೂರಿಂಗ್ ಮತ್ತು ಸ್ಲೈಸಿಂಗ್ ಯಂತ್ರಣೆಯ ಪದ್ಧತಿಯನ್ನು ಬಳಸಿ ಕ್ಲಿಷ್ಟ ತಿರುವಿನ ಆಕಾರವಿರುವ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ತಯಾರಿಸುವಾಗ HSM ಟೂಲ್ ನ ಪಾಥ್ ನಿರ್ಧರಿಸಲು ಬೇಕಾಗುವ ಬ್ಲಾಕ್ ನ ಸಂಖ್ಯೆಯು ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಹಾಗೆಯೇ ತಯಾರಿಸಲಾಗಿರುವ ಕಾರ್ಯವಸ್ತುವಿನ ಜಾಮೆಟ್ರಿಕಲ್ ನಿಖರತೆ ಮತ್ತು ಸರ್ಫೇಸ್ ನ ಫಿನಿಶ್ ಹೆಚ್ಚು ಒಳ್ಳೆಯದಾಗಿರುತ್ತದೆ.

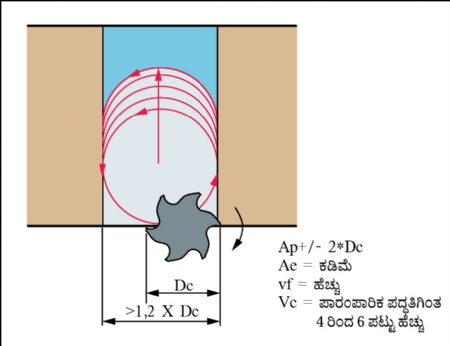

ಚಿತ್ರ ಕ್ರ. 5 : ಟ್ರೊಕೈಡಲ್ ಪದ್ಧತಿ (ಟೂಲ್ ನಲ್ಲಿ ಸ್ಥಿರವಾದ ಮತ್ತು ಕಡಿಮೆ ಭಾರ)

ಈ ರೀತಿಯಲ್ಲಿ NURBS ನ್ನು ಬಳಸಬಲ್ಲ ನಿಯಂತ್ರಕ (ಕಂಟ್ರೋಲರ್) ಇರುವ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಬಳಸಲು, ಉಚ್ಚಮಟ್ಟದ CAD – CAM ಸಾಫ್ಟ್ ವೇರ್ ಬೇಕು ಮತ್ತು CAM ನ ತರಬೇತಿಯನ್ನು ಪಡೆದಿರುವ ಸಿ.ಎನ್.ಸಿ. ಪ್ರೊಗ್ರಾಮರ್ ಕೂಡಾ ಇರಬೇಕು, ಈ ಕುರಿತು ವಿಚಾರ ಮಾಡಲೇಬೇಕು. ಅಲ್ಲದೇ, HSM ಗೆ ಆಧರಿಸಿರುವ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ತಂತ್ರದ ಸೂಕ್ತ ಮಾಹಿತಿ ಇರಬೇಕು ಮತ್ತು ಆ ತಂತ್ರವನ್ನು 45-65 HRC ಹಾರ್ಡ್ ನೆಸ್ ಇರುವ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಬಳಸಬೇಕು. ಈ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ತಂತ್ರಗಳಿಗೆ ಈ ರೀತಿಯ ಟೂಲ್ ಪಾಥ್ ಗಳ ಕುರಿತು ಈ ಮುಂದೆ ನಾವು ತಿಳಿದುಕೊಳ್ಳೋಣ.

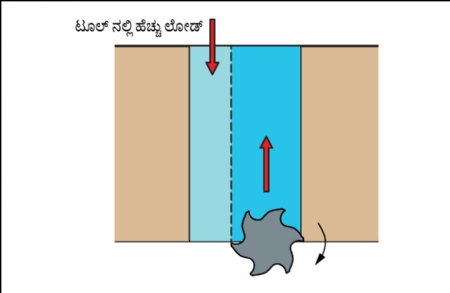

ಚಿತ್ರ ಕ್ರ. 6 : ಪಾರಂಪಾರಿಕ ಪದ್ಧತಿ

ಟ್ರಾಕೈಡಲ್ ಮಿಲ್ಲಿಂಗ್

HSM ತಂತ್ರವನ್ನು ಬಳಸಿ ಕಡಿಮೆ ಜಾಗ ಇರುವ ಸ್ಲಾಟ್ ನಲ್ಲಿ 2D ರಫಿಂಗ್ ಮಾಡಲು ಈ ಪದ್ಧತಿಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಟ್ರಾಕೈಡಲ್ ಮಿಲ್ಲಿಂಗ್ ನ ಪ್ರಮುಖ ವೈಶಿಷ್ಟ್ಯಗಳೆಂದರೆ, ಹಾರ್ಡನ್ಡ್ ಸ್ಟೀಲ್ ನ ತುಂಡಿನಲ್ಲಿ ಕಡಿಮೆ ಅಗಲವಿರುವ ಸ್ಲಾಟ್ ನಲ್ಲಿರುವ ಸೀಳಿನ ಹೆಚ್ಚು ಅಕ್ಷೀಯ ಆಳ (Ap) ಮತ್ತು ಕಡಿಮೆ ತ್ರಿಜ್ಯಾತ್ಮಕ ಸಂಪರ್ಕ (Ae). ಇದರಿಂದ ಟೂಲ್ ನ ವಿಧ ಮತ್ತು ಜಾಮೆಟ್ರಿಯನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಸ್ಟಿಫ್ ಟೂಲ್, ಕಡಿಮೆ ವ್ಯಾಸದ, ಫ್ಲ್ಯೂಟ್ ನ ಹೆಚ್ಚು ಉದ್ದ ಮತ್ತು ಹೆಚ್ಚು ಫೀಡ್ ಪಡೆಯುವಲ್ಲಿ ಪ್ರತಿಯೊಂದು ವ್ಯಾಸಕ್ಕೆ ಗರಿಷ್ಠ ಟೂಲ್ ಗಳ ಸಂಖ್ಯೆ, ಸ್ಥಿರವಾದ ಕೋಟಿಂಗ್ ಮುಂತಾದವುಗಳು.

ಚಿತ್ರ ಕ್ರ. 7

ಇಂತಹ ಟೂಲ್ ಗಳ ಉದಾಹರಣೆ, ತಮಗೆ ಬೇಕಾಗಿರುವಷ್ಟು ಫ್ಲೂಟ್ ಗಳ ಸಂಖ್ಯೆ ಮತ್ತು ಉದ್ದವಿರುವ, ದೃಢವಾಗಿ ಟೂಲ್ ಗಳನ್ನು ಹಿಡಿಯಬಲ್ಲ ಮತ್ತು ಟ್ರಾಕೈಡಲ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ‘ಪುಲ್-ಔಟ್’ನಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಸುರಕ್ಷೆಯನ್ನು ನೀಡಬಲ್ಲ ಹೈಡ್ರೋಗ್ರಿಪ್ ನಂತಹ ಹೆವಿ ಡ್ಯೂಟಿ ಯಂತ್ರಣೆ ಹಾಗೆಯೇ ದೃಢವಾದ ಕೋರ್ ಇರುವ SC ಎಂಡ್ ಮಿಲ್ ಮುಂತಾದವುಗಳು. ಹೆಚ್ಚು ಸುಲಭವಾಗಿರುವ ಟ್ರಾಕೈಡಲ್ ಪ್ರಕ್ರಿಯೆ ಅಂದರೆ SC ಎಂಡ್ ಮಿಲ್ ಗೆ ಸ್ಲಾಟ್ ಅಥವಾ ಪ್ರೊಫೈಲ್ (ಆಕಾರ) ತಯಾರಿಸಲು ಅಕ್ಷೀಯ ದಿಕ್ಕಿನಲ್ಲಿ ಮುನ್ನುಗ್ಗುವ ನಿರಂತರವಾದ ಸ್ಪೈರಲ್ ಟೂಲ್ ಪಾಥ್ ನೀಡಿ ಮಾಡಿರುವ ಯಂತ್ರಣೆ. ಅದರಲ್ಲಿ ಫೀಡ್ ರೇಟ್ ಬದಲಾಯಿಸದೇ ಅಕ್ಷೀಯ ಸೀಳಿನ ಆಳವು ನಿರಂತರವಾಗಿ ಬದಲಾಗುತ್ತದೆ ಮತ್ತು 50% ಸಮಯ ಟೂಲ್ ಸೀಳಿನ ಹೊರಗಿರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 5, 6 ರಲ್ಲಿ ಪಾರಂಪಾರಿಕ ಪದ್ಧತಿ ಮತ್ತು ಟಾಕೈಡಲ್ ಪದ್ಧತಿ ಇವುಗಳಲ್ಲಿರುವ ಹೋಲಿಕೆಯನ್ನು ತೋರಿಸಲಾಗಿದೆ).

ಟ್ರಾಕೈಡಲ್ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಹಾರ್ಡ್ ಸ್ಟೀಲ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಯಶಸ್ವಿಯಾಗುವುದಕ್ಕೆ SC ಟೂಲ್ ಗೆ ಹೆವಿ ಡ್ಯೂಟಿ ಹೈಡ್ರಾಲಿಕ್ ಚಕ್ ನಲ್ಲಿ ಬಿಗಿಯಾಗಿ ಹಿಡಿದಿಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ.

ಇದರಿಂದಾಗಿ ಟ್ರಾಕೈಡಲ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಟೂಲ್ ಹೊರಗೆ ಬರುವುದಿಲ್ಲ (ಪುಲ್ ಔಟ್) ಮತ್ತು ಹೆಚ್ಚು ಕಟ್ಟುನಿಟ್ಟಾದ ನಿಖರವಾದ TIR (ಟೋಟಲ್ ಇಂಡಿಕೇಟೆಡ್ ರೀಡಿಂಗ್) ಸಿಗುತ್ತದೆ. ಅಲ್ಲದೇ ರನ್ ಔಟ್ 0.005 ಮಿ.ಮೀ.ಗಿಂತ ಕಡಿಮೆ ಇರುತ್ತದೆ.

ಉದಾಹರಣೆ

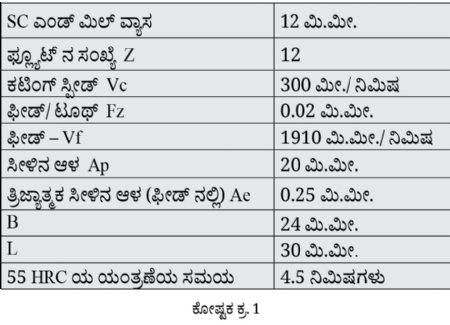

ಟ್ರಾಕೈಡಲ್ ಪ್ರಕ್ರಿಯೆಯಿಂದ 55 HRC ಕ್ಯಾಲ್ ಮ್ಯಾಕ್ಸ್ ಸ್ಟೀಲ್ ನಲ್ಲಿ 12 ಮಿ.ಮೀ. ವ್ಯಾಸದ 12 ಫ್ಲ್ಯೂಟ್ ಇರುವ SC ಎಂಡ್ ಮಿಲ್ ನಲ್ಲಿರುವ ಸ್ಲಾಟ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗಿದೆ. (ಚಿತ್ರ ಕ್ರ. 7).

ಮುಂದಿನ ಲೇಖನದಲ್ಲಿ ನಾವು HSM ಪದ್ಧತಿಯಿಂದ ಹಾರ್ಡ್ ಸ್ಟೀಲ್ ನಲ್ಲಿರುವ ಕ್ಯಾವಿಟಿಯ ಯಂತ್ರಣೆಯನ್ನು ಹೇಗೆ ಮಾಡುವುದು ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

9359104060

ರವಿ ನಾಯಕ್ ಇವರಿಗೆ ಟೂಲಿಂಗ್ ಕ್ಷೇತ್ರದಲ್ಲಿ 40 ವರ್ಷಗಳಿಗಿಂತ ಹೆಚ್ಚು ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ. ಅವರು ಟೂಲಿಂಗ್ ಮತ್ತು ಮಶಿನಿಂಗ್ ಎಪ್ಲಿಕೇಶನ್ ವಿಷಯದಲ್ಲಿ ಸಲಹೆಗಾರರಾಗಿದ್ದಾರೆ.

@@AUTHORINFO_V1@@