ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ಮಹತ್ವ ಮತ್ತು ರೀತಿ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಮಶಿನ್ ಶಾಪ್ ನಲ್ಲಿ ಮತ್ತು ಇನ್ನಿತರ ಎಷ್ಟೋ ಕಡೆಗಳಲ್ಲಿ ಉತ್ಪಾದನೆಯ ಕೆಲಸವು ನಿರಂತರವಾಗಿ ನಡೆಯುತ್ತಿರುತ್ತದೆ. ಇಂತಹ ಉತ್ಪಾದನೆಯ ತಪಾಸಣೆಯನ್ನು ಮಾಡುವುದು ತುಂಬಾ ಅಗತ್ಯದ್ದಾಗಿರುತ್ತದೆ. ತಪಾಸಣೆಯನ್ನು ಮಾಡುವಲ್ಲಿ ನಾವು ಅನೇಕ ರೀತಿಯ ಅಳೆಯುವ ಉಪಕರಣಗಳನ್ನು (ಮೆಜರಿಂಗ್ ಇನ್ ಸ್ಟ್ರುಮೆಂಟ್ಸ್) ಬಳಸುತ್ತೇವೆ. ಇಂತಹ ತಪಾಸಣೆಯ ಉಪಕರಣಗಳನ್ನು ಬಳಸುವುದರಿಂದ ಸ್ವಲ್ಪ ಕಾಲಾವಧಿಯ ನಂತರ ಅದರಲ್ಲಿ ದೋಷಗಳು (ಎರರ್) ಕಂಡುಬರುತ್ತವೆ. ಈ ದೋಷಗಳನ್ನು ನೀಗಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ದೋಷಗಳಿಂದ ಕೂಡಿರುವ ಉಪಕರಣಗಳನ್ನು ಬಳಸಿದಲ್ಲಿ ತಪಾಸಣೆ ಮತ್ತು ಮಾಪನವು ನಿರ್ದೋಷವಾಗಿ ಆಗಬಲ್ಲದು. ಇದರಿಂದಾಗಿ ಗ್ರಾಹಕರಿಗೆ ದೋಷರಹಿತವಾದ ವಸ್ತುಗಳನ್ನು ಪೂರೈಸುವುದು ಅಸಾಧ್ಯ. ಈ ದೋಷಗಳನ್ನು ಇಲ್ಲದಂತೆ ಮಾಡುವಲ್ಲಿ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ತುಂಬಾ ಉಪಯುಕ್ತವಾಗಿದೆ.

ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಅಂದರೆ ನಾವು ಬಳಸುತ್ತಿರುವ ಮಾಪನದ ಉಪಕರಣವನ್ನು ಯಾವುದೇ ರೀತಿಯ ಸ್ಟ್ಯಾಂಡರ್ಡ್ (ಮಾನದಂಡಗಳೊಂದಿಗೆ) ಹೋಲಿಸುವುದು. ತಮ್ಮಲ್ಲಿರುವ ಉಪಕರಣಗಳಲ್ಲಿ ಯಾವ ರೀತಿಯ ಮತ್ತು ಎಷ್ಟು ವಿಧದ ದೋಷಗಳಿವೆ, ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸುವುದು. ಉಪಕರಣದಲ್ಲಿರುವ ದೋಷಗಳನ್ನು ದೂರ ಮಾಡುವುದು, ಇದು ಕೂಡಾ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ಒಂದು ಭಾಗವಾಗಿದೆ.

ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ಪ್ರಮುಖ ಉದ್ದೇಶ

1. ಮಾಪನ ಮಾಡುವಂತಹ ಉಪಕರಣದ ನಿರ್ದೋಷತ್ವವನ್ನು ಪರಿಶೀಲಿಸುವುದು.

2. ಮಾಪನದ ರೀತಿಯ ಟ್ರೆಸೆಬಿಲಿಟಿಯನ್ನು ನಿರ್ಧರಿಸುವುದು.

3. ಉತ್ಪಾದನೆಯ ತಪಾಸಣೆಯನ್ನು ತಪ್ಪಿಲ್ಲದೇ ಮಾಡಲು ಉಪಕರಣದ ನಿಖರತೆಯನ್ನು ಕಾಪಾಡುವುದು. ಇದರಿಂದಾಗಿ ಗ್ರಾಹಕರಿಗೆ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದನೆಗಳ ಪೂರೈಕೆಯನ್ನು ಯೋಗ್ಯವಾಗಿ ಮಾಡುವುದು ಮತ್ತು ಗ್ರಾಹಕರಿಗೆ ಸಮಾಧಾನವನ್ನು ನೀಡುವುದು ಸಾಧ್ಯ.

ಹೊರ ಮೈಕ್ರೋಮೀಟರ್ ಸ್ಕ್ರೂ ಗೇಜ್

ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಗೋಸ್ಕರ ಹೊರ ಮೈಕ್ರೋಮೀಟರ್ ಸ್ಕ್ರೂ ಗೇಜ್ ನ ಉದಾಹರಣೆಯನ್ನು ನೋಡೋಣ. ಈ ಮೈಕ್ರೋಮೀಟರ್ ನಲ್ಲಿ ಪ್ರಮುಖ (ಮೇನ್) ಸ್ಕೇಲ್ ನ ನಿಖರತೆಯ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವುದಿರುತ್ತದೆ. ಈ ಉಪಕರಣದಲ್ಲಿ ದೋಷಗಳ ಪ್ರಮಾಣವು ಶೂನ್ಯವಾಗಿರುತ್ತದೆ. ಇದನ್ನು ವೀಕ್ಷಿಸಲು ಮೈಕ್ರೋಮೀಟರ್ ಶೂನ್ಯ (ಝೀರೋ) ರೀಡಿಂಗ್ ಗೆ ತರಲಾಗುತ್ತದೆ. ಅದರ ಚಪ್ಪಟೆತನವು (ಫ್ಲ್ಯಾಟ್ ನೆಸ್) ಮತ್ತು ಸಮಾನಾಂತರತೆ ಯೋಗ್ಯವಾಗಿದೆಯೇ, ಎಂಬುದರ ಕುರಿತು ಖಾತರಿ ವಹಿಸಲಾಗುತ್ತದೆ. ಮೈಕ್ರೋಮೀಟರ್ ನ ಸ್ಕೇಲ್ ಗೆ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡಲು ಸ್ಲಿಪ್ ಗೇಜ್ ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಸ್ಲಿಪ್ ಗೇಜ್ ಕೂಡಾ ಕ್ಯಾಲಿಬ್ರೇಟ್ ಮಾಡಿದ್ದಾಗಿರುತ್ತವೆ.

ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ಆವಶ್ಯಕತೆ

1. ಬಳಕೆಯಿಂದಾಗಿ ಮಾಪನ ಮಾಡುವ ಉಪಕರಣಗಳಲ್ಲಿ ಸವೆತ ಉಂಟಾಗಿ ದೋಷಗಳು ಉದ್ಭವಿಸುತ್ತವೆ.

2. ಇಲೆಕ್ಟ್ರಿಕ್ ಮತ್ತು ಮೆಕ್ಯಾನಿಕಲ್ ಶಾಕ್ ನಿಂದಾಗಿ ಮಾಪನ ಮಾಡುವ ಉಪಕರಣಗಳಲ್ಲಿ ದೋಷಗಳು ಉಂಟಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ.

3. ಅಪಾಯವಿರುವ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತಿರುವಾಗ ಅಂದರೆ, ತುಂಬಾ ಹೆಚ್ಚು ಉಷ್ಣಾಂಶ, ಆಯಿಲ್ ಮತ್ತು ಲೋಹಗಳ ಚಿಪ್ ಇತ್ಯಾದಿಗಳ ಕುರಿತು ಮಾಪನ ಮಾಡಬಲ್ಲ ಉಪಕರಣಗಳಲ್ಲಿ ದೋಷಗಳು ಉಂಟಾಗಬಲ್ಲವು.

ಮೇಲಿನ ಎಲ್ಲ ಕಾರಣಗಳಿಂದಾಗಿ ಅಥವಾ ಯಾವುದೇ ಒಂದು ಕಾರಣದಿಂದಾಗಿ ಯಾವುದೇ ರೀತಿಯ ದೋಷಗಳು ನಿರ್ಮಾಣವಾದಲ್ಲಿ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವುದು ತುಂಬಾ ಅಗತ್ಯವಾಗಿದೆ.

ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಕುರಿತಾದ ತಪ್ಪು ತಿಳುವಳಿಕೆ

ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಕುರಿತು ಅನೇಕ ರೀತಿಯ ತಪ್ಪು ತಿಳುವಳಿಕೆಗಳಿವೆ. ಅದರಲ್ಲಿರುವ ಕೆಲವು ಮಹತ್ವದ ತಪ್ಪು ತಿಳುವಳಿಕೆಗಳನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ. ಅನೇಕ ಕಂಪನಿಗಳಲ್ಲಿ ಆಡಿಟ್ ಮಾಡುತ್ತಿರುವಾಗ ಈ ಕೆಳಗಿನ ಅಂಶಗಳು ನಮ್ಮ ಗಮನಕ್ಕೆ ಬಂದವು.

1. ನಾವು ಪ್ರತಿಷ್ಠಿತ ಕಂಪನಿಯ ಉಪಕರಣಗಳನ್ನು ಬಳಸುತ್ತೇವೆ. ಇದರಿಂದಾಗಿ ನಮಗೆ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ಆವಶ್ಯಕತೆ ಇಲ್ಲ.

ವಾಸ್ತವಿಕತೆ : ಮಾಪನವನ್ನು ಮಾಡಲು ಎಷ್ಟು ಒಳ್ಳೆಯ ಅಥವಾ ಪ್ರಖ್ಯಾತ ಕಂಪನಿಯ ಉಪಕರಣವನ್ನು ಬಳಸಿದರೂ ಕೂಡಾ ಅದರಲ್ಲಿ ದೋಷಗಳು ಉಂಟಾಗುವುದು ಖಂಡಿತ. ಇದರಿಂದಾಗಿ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

2. ನಾವು ಹೊಸತು ಉಪಕರಣವನ್ನು ತಂದಿದ್ದೆವು. ಕಳೆದ ಆರು ತಿಂಗಳನಿಂದ ಅದನ್ನು ನಾವು ಬಳಸುತ್ತಿರಲಿಲ್ಲ. ಆದರೆ ಈಗ ನಾವು ಅದನ್ನು ಬಳಸಲು ಪ್ರಾರಂಭಿಸಿದ್ದೇವೆ. ಇದರಿಂದಾಗಿ ನಮಗೆ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇದೆ, ಎಂದು ಅನಿಸುವುದಿಲ್ಲ.

ವಾಸ್ತವಿಕತೆ : ಮಾಪನ ಮಾಡುವ ಉಪಕರಣಗಳು ಹೊಸದಾಗಿದ್ದು ಅದನ್ನು ಬಳಸದೇ ತುಂಬಾ ಕಾಲಾವಧಿಯ ತನಕ ಇಟ್ಟಲ್ಲಿ, ಅದರಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ದೋಷಗಳು ಉದ್ಭವಿಸುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಯಾವುದೇ ಮಾಪನದ ಉಪಕರಣವನ್ನು ಬಳಸುವ ಮುಂಚೆಯೇ ಅದನ್ನು ಕ್ಯಾಲಿಬ್ರೇಟೆಡ್ ಮಾಡಲಾಗಿದೆಯೇ, ಇಲ್ಲವೇ ಎಂಬುದರ ಕುರಿತು ಖಾತರಿ ವಹಿಸಬೇಕು.

3. ನಮ್ಮ ಉಪಕರಣಗಳ ಬೆಲೆಗಿಂತ ಉಪಕರಣಗಳಿಗೆ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವ ಖರ್ಚು ಹೆಚ್ಚಾಗಿದೆ.

ವಾಸ್ತವಿಕತೆ : ಈ ವಿಚಾರವು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ನಿಜವಾದರೂ ಕೂಡಾ, ಯಾವುದೇ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಉಪಕರಣ ಕ್ಯಾಲಿಬ್ರೇಟ್ ಮಾಡುವುದು ಆವಶ್ಯಕವೇ ಆಗಿದೆ. ಇದಕ್ಕೆ ಉಪಾಯವೆಂದರೆ, ಲಭ್ಯವಿರುವ ಉಪಕರಣಗಳ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವುದಕ್ಕಿಂತ ಕ್ಯಾಲಿಬ್ರೇಟ್ ಮಾಡಿರುವ ಹೊಸ ಉಪಕರಣವನ್ನು ಖರೀದಿಸುವುದು.

4. ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಇನ್ನಿತರ ಕಂಪನಿಯಿಂದ ಮಾಡಿಕೊಳ್ಳುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ವಾಸ್ತವಿಕತೆ : ಇದೊಂದು ತಪ್ಪು ಕಲ್ಪನೆ. ನಾವು ಮಾಪನ ಮಾಡುವ ನಮ್ಮ ಉಪಕರಣಗಳಿಗೆ ತಮ್ಮ ಕಂಪನಿಯಲ್ಲಿಯೇ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡಬಲ್ಲೆವು. ಇದಕ್ಕೋಸ್ಕರ ಮುಂದಿನ ಹಲವಾರು ಅಂಶಗಳ ಕುರಿತಾದ ಖಾತರಿಯನ್ನು ಮಾಡಿಕೊಳ್ಳಬೇಕು ಅಥವಾ ಪೂರ್ತಿಗೊಳಿಸಬೇಕು.

• ಕೆಲಸಗಾರರಿಗೆ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಕುರಿತಾದ ಮಾಹಿತಿ ಇರಬೇಕು. ಸಾಧ್ಯವಾದಷ್ಟು ಮಟ್ಟಿಗೆ ಹೆಸರಾಂತ ತರಬೇತಿ ನೀಡುವ ಸಂಸ್ಥೆಯಿಂದ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ಪಡೆಯಬೇಕು.

• ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವಲ್ಲಿ ಐಎಸ್ಓ ಮಾನದಂಡಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಉಷ್ಣಾಂಶ ಮತ್ತು ಇನ್ನಿತರ ಅಂಶಗಳನ್ನು ಅಳವಡಿಸಲಾಗಿರುತ್ತವೆ. ಉದಾಹರಣೆ, ಕಂಪನಗಳು (ವೈಬ್ರೇಶನ್).

• ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಗೋಸ್ಕರ ಬೇಕಾಗುವ ಅಂತರರಾಷ್ಟ್ರೀಯ ಮಾನದಂಡಗಳನ್ನು (ಸ್ಟ್ಯಾಂಡರ್ಡ್) ತಮ್ಮಲ್ಲಿ ಲಭ್ಯವಿರಬೇಕು.

• ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವ ಕೆಲಸದ ಕುರಿತು ಸೂಚನೆಗಳನ್ನು (SOP) ತಯಾರಿಸಿ ಅವುಗಳು ಯೋಗ್ಯ ಜಾಗದಲ್ಲಿ ಉಪಲಬ್ಧವಿರಬೇಕು.

• ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಉಪಕರಣಗಳು, ಅದರ ನಿಖರತೆಯು ಮಾಪನ ಮಾಡುವ ಉಪಕರಣಗಳಿಗಿಂತ ಹತ್ತು ಪಟ್ಟು ಜಾಸ್ತಿ ಇರಬೇಕು. ತುಂಬಾ ಕಡೆಗಳಲ್ಲಿ ನಿಖರತೆಯ ಪ್ರಮಾಣವು (ರೇಶೋ) 3:1 ಎಂಬುದಾಗಿಯೂ ತಿಳಿಯಲಾಗುತ್ತದೆ.

ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ರಿಪಿಟ್ಯಾಬಿಲಿಟಿ

ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ರಿಪಿಟ್ಯಾಬಿಲಿಟಿಯು ಈ ಕೆಳಗಿನ ಅಂಶಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

1. ಮಾಪನಕ್ಕೋಸ್ಕರದ ಅಳತೆ ಮಾಡುವ ಸಾಧನವು ಎಷ್ಟು ಕ್ಲಿಷ್ಟವಾಗಿದೆ ಎಂಬುದನ್ನು ಪರಿಶೀಲಿಸಬೇಕು. ಹೆಚ್ಚು ನಿಖರತೆ, ಕಡಿಮೆ ಟಾಲರನ್ಸ್ ಇದ್ದಲ್ಲಿ ರಿಪಿಟ್ಯಾಬಿಲಿಟಿ ಹೆಚ್ಚು ಇರಬೇಕು.

2. ಪ್ರತಿದಿನ ಎಷ್ಟು ಉತ್ಪಾದನೆಗಳ ತಪಾಸಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ನೋಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಉತ್ಪಾದನೆಗಳ ತಪಾಸಣೆಯು ಜಾಸ್ತಿ ಪ್ರಮಾಣದಲ್ಲಿ ಆಗುತ್ತಿದ್ದಲ್ಲಿ ರಿಪಿಟ್ಯಾಬಿಲಿಟಿ ಹೆಚ್ಚು ಇರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಮೇಲಿನ ಅಂಶಗಳು ತಮಲ್ಲಿರುವ ಅನುಭವಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟದ್ದಾಗಿವೆ.

3. ಕೆಲಸ ಮಾಡುವ ಜಾಗದಲ್ಲಿ ತುಂಬಾ ಹೆಚ್ಚು ಉಷ್ಣಾಂಶ, ಕಂಪನಗಳು ಇದ್ದಲ್ಲಿ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ರಿಪಿಟ್ಯಾಬಿಲಿಟಿ ಹೆಚ್ಚು ಇರಬೇಕು. ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ರಿಪಿಟ್ಯಾಬಿಲಿಟಿಯು ಪ್ರಮಾಣಕ್ಕಿಂತ ಕಡಿಮೆ ಇರಲೇಬಾರದು. ಇದರಿಂದಾಗಿ ದೋಷಗಳಿರುವ ಉತ್ಪಾದನೆಗಳು ಗ್ರಾಹಕರ ತನಕ ತಲುಪಬಲ್ಲವು. ಅಥವಾ ರಿಪಿಟ್ಯಾಬಿಲಿಟಿಯು ಪ್ರಮಾಣಕ್ಕಿಂತ ಹೆಚ್ಚೂ ಇರಬಾರದು. ಇದರಿಂದಾಗಿ ತಮ್ಮ ಶ್ರಮ ಮತ್ತು ಹಣದ ಅಪವ್ಯಯವಾಗಬಲ್ಲದು. ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವಾಗ ಈ ಅಂಶಗಳನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು. ಕ್ಯಾಲಿಬ್ರೇಶನ್ ರಿಪಿಟ್ಯಾಬಿಲಿಟಿ ನಿರ್ಧರಿಸಲು ಗ್ರಾಹಕರಿಂದಲೂ ಮಾರ್ಗದರ್ಶವನ್ನು ಪಡೆಯಬೇಕು.

ಉದಾಹರಣೆ 1

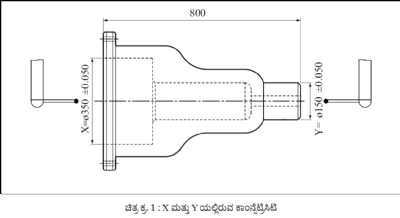

ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ಬೃಹತ್ ವಾಹನಗಳ ಹಿಂಭಾಗದ ಚಕ್ರದ ಹಬ್ ತೋರಿಸಲಾಗಿದೆ. ಈ ಹಬ್ 800 ಮಿ.ಮೀ. ಉದ್ದದ ಮತ್ತು 60 ಕಿಲೋ ಗ್ರಾಂ ಭಾರದ್ದಾಗಿದ್ದು ಅದನ್ನು ಕಾಸ್ಟಿಂಗ್ ನಲ್ಲಿ ತಯಾರಿಸಲಾಗಿದೆ. ಈ ಹಬ್ ನ ಒಂದು ಬದಿಯ ಒಳ ವ್ಯಾಸ (ID) 350 ಮಿ.ಮೀ. ಇದೆ. ಅದನ್ನು X ಎಂದು ಕರೆಯೋಣ. ಈ ಹಬ್ ನ ಇನ್ನೊಂದು ಬದಿಯ ಹೊರ ವ್ಯಾಸ (OD) 150 ಮಿ.ಮೀ.ದ್ದಾಗಿದೆ. ಅದನ್ನು Y ಎಂಬುದಾಗಿ ಕರೆಯೋಣ. ಈ ಎರಡೂ ವ್ಯಾಸಗಳಲ್ಲಿರುವ ಕಾಂನ್ಸೆಂಟ್ರಿಸಿಟಿ 50 ಮೈಕ್ರಾನ್ ಗಳಿಗಿಂತ ಕಡಿಮೆ ಇರಬೇಕು. ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವ (‘ಎ’ ಕಂಪನಿ) ಕಂಪನಿಯಲ್ಲಿ ಈ ರೀತಿಯ 60 ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಒಂದೇ ಬ್ಯಾಚ್ ನಲ್ಲಿ ತಯಾರಿಸಲಾಯಿತು. ಅದರ ನಂತರ ಅದರ ತಪಾಸಣೆಯನ್ನು ಅದೇ ಕಂಪನಿಯಲ್ಲಿ ಮಾಡಲಾಯಿತು. ಆಗ ಕಾರ್ಯವಸ್ತುವಿನ ಕಾಂನ್ಸೆಂಟ್ರಿಸಿಟಿ ಸಾಮಾನ್ಯವಾಗಿ ಸುಮಾರು 30 ಮೈಕ್ರಾನ್ ನಷ್ಟು ಇತ್ತು. ಈ ಹಬ್ ನ ಬ್ಯಾಚ್ ಗ್ರಾಹಕರಿಗೆ (‘ಬಿ’ ಕಂಪನಿ) ಕಳುಹಿಸಲಾಯಿತು. ಅವರು ಅದರಲ್ಲಿರುವ ಒಂದು ಕಾರ್ಯವಸ್ತುವಿನ ಮಾದರಿ ತಪಾಸಣೆಯನ್ನು ಮಾಡಿದರು. ಆಗ ಆ ಹಬ್ ನ ಕಾಂನ್ಸೆಂಟ್ರಿಸಿಟಿ 90 ಮೈಕ್ರಾನ್ ಇರುವುದು ಕಂಡುಬಂತು. ‘ಬಿ’ ಕಂಪನಿಯು ಮಾದರಿ ತಪಾಸಣೆಯನ್ನು ಮಾಡಿರುವ ಹಬ್ ತಿರಸ್ಕರಿಸಲ್ಬಟ್ಟಿದ್ದರಿಂದ ‘ಎ’ ಕಂಪನಿಗೆ ಕಳುಹಿಸಿರುವ ಎಲ್ಲ 60 ಹಬ್ ಗಳ ಬ್ಯಾಚ್ ರಿಜೆಕ್ಟ್ ಮಾಡುವುದಾಗಿ ‘ಎ’ ಕಂಪನಿಗೆ ತಿಳಿಸಲಾಯಿತು. ‘ಎ’ ಕಂಪನಿಗೆ ಇದೊಂದು ಆಶ್ಚರ್ಯದ ಸಂಗತಿಯಾಗಿತ್ತು. ಇದರ ನಂತರ ‘ಎ’ ಕಂಪನಿಯ ಉತ್ಪಾದನೆಯ ವಿಭಾಗದಲ್ಲಿ ಕೆಲಸ ಮಾಡುತ್ತಿರುವ ಒಬ್ಬ ಇಂಜಿನಿಯರ್ ಮತ್ತು ಗುಣಮಟ್ಟದ ವಿಭಾಗದಲ್ಲಿ ಕೆಲಸ ಮಾಡುತ್ತಿರುವ ಒಬ್ಬ ಇಂಜಿನಿಯರ್ ‘ಬಿ’ ಕಂಪನಿಗೆ ಭೇಟಿ ನೀಡಿದರು. ಅಲ್ಲಿಗೆ ಹೋದ ನಂತರ ‘ಬಿ’ ಕಂಪನಿಯಲ್ಲಿ ಈ ರೀತಿಯ ತಪಾಸಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆಯೇ, ಎಂಬುದರ ಕುರಿತು ವಿಚಾರಿಸಲಾಯಿತು. ಇಂತಹ ತಪಾಸಣೆಯನ್ನು ಸಿ.ಎಮ್.ಎಮ್. ಮಶಿನ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ ಎಂಬುದು ಗಮನಕ್ಕೆ ಬಂತು. ಅವರ ರೀತಿಯಂತೆ ಪ್ರತಿಯೊಂದು ಬ್ಯಾಚ್ ನಲ್ಲಿರುವ ಎರಡು ಕಾರ್ಯವಸ್ತುಗಳ ತಪಾಸಣೆ ಮಾಡಿ, ಒಂದು ವೇಳೆ ರಿಜೆಕ್ಟ್ ಆದಲ್ಲಿ, ಆ ಬ್ಯಾಚ್ ನಲ್ಲಿರುವ ಎಲ್ಲ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ರಿಜೆಕ್ಟ್ ಮಾಡಲಾಗುತ್ತದೆ. ‘ಎ’ ಕಂಪನಿಯಲ್ಲಿರುವ ಕೆಲಸ ಮಾಡುವ ಕೆಲಸಗಾರರು ‘ತಾವು ತಪಾಸಣೆ ಮಾಡಿರುವ ಎರಡು ಹಬ್ ಗಳನ್ನು ಮತ್ತೆ ತಮ್ಮ ಸಿ.ಎಮ್.ಎಮ್. ಮಶಿನ್ ನಲ್ಲಿ ತಪಾಸಣೆ ಮಾಡಿ ತೋರಿಸಿ’ ಎಂಬುದಾಗಿ ವಿನಂತಿಸಿದರು. ಅವರ ವಿನಂತಿಯಂತೆ ಸಿ.ಎಮ್.ಎಮ್. ಮಶಿನ್ ನಲ್ಲಿ ತಪಾಸಣೆಯ ಮಾಡಲಾಯಿತು. ಆಗ ಹಬ್ ನಲ್ಲಿರುವ ಕಾಂನ್ಸೆಂಟ್ರಿಸಿಟಿಯು ಸುಮಾರು 80 ರಿಂದ 90 ಮೈಕ್ರಾನ್ ಗಳಷ್ಟು ಇರುವುದು ಗಮನಕ್ಕೆ ಬಂತು. ಒಂದೇ ಹಬ್ 2 ಸಿ.ಎಮ್.ಎಮ್. ನಲ್ಲಿ ತಪಾಸಣೆ ಮಾಡಿದ್ದರಿಂದ ಇಷ್ಟು ದೊಡ್ಡ ವ್ಯತ್ಯಾಸವು ಯಾವ ಕಾರಣದಿಂದ ಕಂಡು ಬರುತ್ತದೆ, ಎಂಬುದರ ಕುರಿತು ವಿಚಾರ ಮಾಡಿದಾಗ ಎರಡೂ ಸಿ.ಎಮ್.ಎಮ್.ನ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ವರದಿಯನ್ನು ಪರಿಶೀಲಿಸಬೇಕು, ಎಂಬ ನಿರ್ಧಾರವನ್ನು ಕೈಗೊಳ್ಳಲಾಯಿತು.

‘ಎ’ ಕಂಪನಿಯ ಮಾಡಲಾದ ತಪಾಸಣೆಯ ವರದಿಯನ್ನು ಕರೆತರಲಾಯಿತು. ಹಾಗೆಯೇ ‘ಬಿ’ ಕಂಪನಿಯು ಅವರ ಸಿ.ಎಮ್.ಎಮ್.ನ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ತಪಾಸಣೆ ಮಾಡುವುದನ್ನು ಮನ್ನಿಸಿದರು. ಈ ಹಬ್ ನ ಜಾಮೆಟ್ರಿಗೆ ಅನುಸಾರವಾಗಿ ಅದರ ಮುಂಭಾಗ ಮತ್ತು ಹಿಂಭಾಗವನ್ನು ತಪಾಸಣೆ ಮಾಡಬೇಕಾಗಿರುವುದರಿಂದ ಸಿ.ಎಮ್.ಎಮ್.ನ ರೈಟ್ ಎಂಗಲ್ ಪ್ರೋಬ್ 0° ಗೆ ಮತ್ತು 180 ° ತಲುಪುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿತ್ತು. ‘ಬಿ’ ಕಂಪನಿಯಲ್ಲಿ ಸಿ.ಎಮ್.ಎಮ್. ಕ್ಯಾಲಿಬ್ರೇಟ್ ಮಾಡುತ್ತಿರುವಾಗ ಪ್ರೋಬ್ 0° ಗೆ ಮತ್ತು 180 ° ತನಕ ತಲುಪಿಸಿ ತಪಾಸಣೆ ಮಾಡಿದಾಗ ಅದರಲ್ಲಿ ಸುಮಾರು 83 ಮೈಕ್ರಾನ್ ನಷ್ಟು ವ್ಯತ್ಯಾಸವು ಕಂಡುಬಂತು. ಸಿ.ಎಮ್.ಎಮ್. ಕ್ಯಾಲಿಬ್ರೇಟ್ ಮಾಡಿದ ನಂತರ ಈ ಹಿಂದೆ ತಪಾಸಣೆ ಮಾಡಿರುವ ಹಬ್ ನ ತಪಾಸಣೆಯನ್ನು ಮತ್ತೆ ಮಾಡಿದಾಗ ಅದೇ ಹಬ್ 35 ಮೈಕ್ರಾನ್ ನಲ್ಲಿರುವುದು ಗಮನಕ್ಕೆ ಬಂತು. ಇದರ ನಂತರ ‘ಎ’ ಕಂಪನಿಯಲ್ಲಿರುವ ಕೆಲಸಗಾರರು ಇನ್ನೆರಡು ಹಬ್ ಗಳ ತಪಾಸಣೆಯನ್ನು ಮಾಡಿದರು. ಅವುಗಳು ಕೂಡಾ ನಿರ್ಧಾರಿತ ಮಿತಿಯಲ್ಲಿ ಕಂಡುಬಂದ ನಂತರ ‘ಬಿ’ ಕಂಪನಿಯ ಹಬ್ ನ ಎಲ್ಲ ಬ್ಯಾಚ್ ಗಳನ್ನು ಸ್ವೀಕರಿಸಿದರು.

ಸಿ.ಎಮ್.ಎಮ್.ನೊಂದಿಗೆ ಸಂದರ್ಭಕ್ಕೋಸ್ಕರ ಕ್ಯುಬಿಕಲ್ ತುಂಡು ಇರುತ್ತದೆ. ಪ್ರತಿದಿನ ಮಶಿನ್ ಪ್ರಾರಂಭಿಸಿದ ನಂತರ ಆ ಕ್ಯುಬ್ ನ ಹತ್ತಿರ ರೈಟ್ ಎಂಗಲ್ ಪ್ರೋಬ್ ಇರುವ ರೇಮ್ ತೆಗೆದುಕೊಂಡು ಹೋಗಿ ಪ್ರೋಬ್ 0° ಗೆ ಮತ್ತು 180 ° ಯಲ್ಲಿರುವ ಸರ್ಫೇಸ್ ಗೆ ಸ್ಪರ್ಶ ಮಾಡಿ, ಅದರ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಇದರ ಹೊರತಾಗಿ ಸಿ.ಎಮ್.ಎಮ್.ನಲ್ಲಿ ಪ್ರತಿ 25 ಕಾರ್ಯವಸ್ತುಗಳ ನಂತರ ಅಥವಾ ಪ್ರತಿಯೊಂದು ಶಿಫ್ಟ್ ನಲ್ಲಿ ಒಂದು ಹೀಗೆ ಕಾಂನ್ಸೆಂಟ್ರಿಸಿಟಿಯನ್ನು ತಪಾಸಣೆ ಮಾಡಬೇಕು, ಎಂಬ ನಿಯಮವಿದೆ. ಆದರೆ ಅನೇಕ ಕಂಪನಿಗಳಲ್ಲಿ ಈ ನಿಯಮವನ್ನು ಪಾಲಿಸಲಾಗುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಅನೇಕ ರೀತಿಯ ಸಮಸ್ಯೆಗಳನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತದೆ.

ಉದಾಹರಣೆ 2

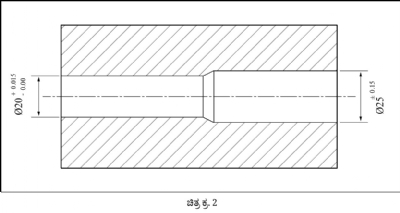

ಆಟೊಮೋಬೈಲ್ ಕ್ಷೇತ್ರಕ್ಕೆ ಬೇಕಾಗುವ ಯಂತ್ರಭಾಗದ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವ ಕಂಪನಿಯಲ್ಲಿ ಒಂದು ಯಂತ್ರಭಾಗವನ್ನು ಕಾಸ್ಟಿಂಗ್ ನಿಂದ ಮಾಡಲಾಗಿತ್ತು. ಅದರ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಒಂದೇ ಬೋರ್ ನಲ್ಲಿ ಪ್ರಾರಂಭದಲ್ಲಿ ಒಳ ವ್ಯಾಸ 20 ಮಿ.ಮೀ.+ 0.015 ಮಿ.ಮೀ. ಮತ್ತು 25 ±0.15 ಮಿ.ಮೀ. ಇತ್ತು. (ಚಿತ್ರ ಕ್ರ. 2)

ಕಂಪನಿಯು ಪ್ರಾರಂಭದಲ್ಲಿ ಅನೇಕ ವಿಧದ ಪ್ಲಗ್ ಗೇಜ್ ಬಳಸಿ ತಪಾಸಣೆಯನ್ನು ಮಾಡುತ್ತಿತ್ತು. ಎರಡೂ ಆಕಾರಗಳಿಗೋಸ್ಕರ (Ø 20 ಮತ್ತು Ø 25) ಸ್ವತಂತ್ರ ಮಾಪನದ ಸಾಮಗ್ರಿಗಳಾಗಿದ್ದವು.

ತಪಾಸಣೆಗೋಸ್ಕರ ತಗಲುವ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕಂಪನಿಯು ಒಂದೇ ಸ್ಟೆಪ್ ಪ್ಲಗ್ ಗೇಜ್ ತಯಾರಿಸಿದರು ಮತ್ತು ಅದನ್ನು ಉಪಯೋಗಿಸಲು ಪ್ರಾರಂಭಿಸಿದರು. ಹೊಸ ಪ್ಲಗ್ ಗೇಜ್ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡಿಕೊಂಡರು. ಕಂಪನಿಯು ಆ ಗೇಜ್ ತಪಾಸಣೆಗೋಸ್ಕರ ಬಳಸಿದರು ಮತ್ತು ತಯಾರಾಗಿರುವ ಎರಡು ಲಾಟ್ ಗಳನ್ನು ಗ್ರಾಹಕರಿಗೆ ಕಳುಹಿಸಿದರು. ಗ್ರಾಹಕರು ಎಲ್ಲ ಯಂತ್ರಭಾಗಗಳು ಹಾಳಾಗಿವೆ, ಎಂಬುದಾಗಿ ತಿಳಿಸಿ ತಿರುಗಿ ಕಳಿಸಿದರು. ಅದರ ನಂತರ ಕಂಪನಿಯು ಈ ಯಂತ್ರಭಾಗಗಳ ತಪಾಸಣೆಯನ್ನು ಇನ್ನೊಂದು ಮಾಪನದ ಉಪಕರಣದಿಂದ ಮಾಡಿದರು. ಆ ಯಂತ್ರಭಾಗಗಳು ಹಾಳಾಗಿರುವ ಖಾತರಿಯಾಯಿತು. ನಂತರ ಹೊಸದಾಗಿ ತಯಾರಿಸಿರುವ ಗೇಜ್ ಇನ್ನೊಂದು ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವ ಎಜನ್ಸಿಯಿಂದ ತಪಾಸಣೆ ಮಾಡಿಸಿದ ನಂತರ ಪ್ರಾರಂಭದಲ್ಲಿ ಮಾಡಲಾಗಿದ್ದ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನಲ್ಲಿ ದೋಷಗಳಿದ್ದವು ಎಂಬ ಅಂಶವು ಗಮನಕ್ಕೆ ಬಂತು. ಅದರ ನಂತರ ಈ ಕೆಳಗಿನ ಅಂಶಗಳ ಕುರಿತು ಸಮೀಕ್ಷೆಯನ್ನು ಮಾಡಲಾಯಿತು.

• ಕಂಪನಿಯು ಪ್ರಾರಂಭದಲ್ಲಿ ಯಾವ ಕಂಪನಿಯಿಂದ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡಿಕೊಂಡಿದ್ದರೋ, ಆ ಕಂಪನಿಯಲ್ಲಿ ಎರಡು ಆಕಾರದ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಗೋಸ್ಕರ ಒಂದೇ ಉಪಕರಣವನ್ನು ಬಳಸುತ್ತಿದ್ದರು.

• ಕಂಪನಿಯು ಇದಕ್ಕೋಸ್ಕರ ಕಂಪ್ಯಾರೇಟರ್ ಮತ್ತು ಬೆಂಚ್ ಮೈಕ್ರೋಮೀಟರ್ ಬಳಸಿದ್ದರು. ಇದರ ನಿಖರತೆಯು 20 ಮೈಕ್ರಾನ್ ನಷ್ಟು ಇತ್ತು.

• ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಕಂಪನಿಯ ಎರಡೂ ಆಕಾರದ ಟಾಲರನ್ಸ್ ಬೇರೆಬೇರೆ ಇರುವುದರಿಂದ (Ø 20 ಗೋಸ್ಕರ 25 ಮೈಕ್ರಾನ್ ಮತ್ತು 25 ಗೋಸ್ಕರ 150 ಮೈಕ್ರಾನ್) Ø 20 ರ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡಲು ಹೆಚ್ಚು ನಿಖರತೆ ಇರುವ ಉಪಕರಣಗಳನ್ನು ಬಳಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿತ್ತು. (ಕನಿಷ್ಠ 5 ಮೈಕ್ರಾನ್ ನಿಖರತೆ ಇರುವಂತಹದ್ದು)

• ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವ ಕಂಪನಿಯಲ್ಲಿ 15 ಮೈಕ್ರಾನ್ 150 ಮೈಕ್ರಾನ್ ನಲ್ಲಿ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ತಪ್ಪು ರೀತಿಯಲ್ಲಿ ಮಾಡಲಾಯಿತು.

• Ø 20 ಆಕಾರದ ಗೇಜ್ ಓವರ್ ಸೈಜ್ ಇತ್ತು. ಆದರೆ ಅದು ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಎಜನ್ಸಿಯು ಯೋಗ್ಯವಾಗಿದೆ, ಎಂಬುದಾಗಿ ತಿಳಿಸಿದ್ದರಿಂದ ಯಂತ್ರಭಾಗಗಳ ಆಕಾರವೂ (ಒಳ ವ್ಯಾಸ) ಹೆಚ್ಚಾಗಿ ದೋಷದಿಂದ ಕೂಡಿರುವ ಯಂತ್ರಭಾಗಗಳ ನಿರ್ಮಾಣವಾಯಿತು.

ಮೇಲಿನ ಎಲ್ಲ ರೀತಿಯ ದೋಷಗಳು ತಪ್ಪಾದ ರೀತಿಯಲ್ಲಿ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡಿರುವ ಉಪಕರಣಗಳನ್ನು ಬಳಸಿದ್ದರಿಂದ ಉದ್ಭವಿಸಿವೆ. ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡಿದ ನಂತರ ಈ ಕೆಳಗಿನ ಅಂಶಗಳನ್ನು ಸಮೀಕ್ಷಿಸಿ ಉಪಕರಣವು ಮಾಪನ ಮಾಡಲು ಯೋಗ್ಯವಾಗಿದೆಯೇ, ಎಂಬ ಕುರಿತು ಖಾತರಿ ಮಾಡಿಯೇ ಅದನ್ನು ಬಳಸುವುದು ಸೂಕ್ತ.

• ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡಿರುವ ಉಪಕರಣದ ನಿಖರತೆ.

• ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡಲು ಬಳಸಲಾಗುವ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ಸಿಂಧುತ್ವ (ವೆಲಿಡಿಟಿ).

• ಎಲ್ಲ ರೀತಿಯ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ವರದಿಗಳನ್ನು ಅಧಿಕೃತ ವ್ಯಕ್ತಿಗಳಿಂದ ತಪಾಸಣೆ ಮಾಡಲಾಗಿವೆಯೇ, ಎಂಬುದರ ಕುರಿತು ಖಾತರಿ ವಹಿಸಬೇಕು.

• ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗಿರುವ ಮಾನದಂಡಗಳು. (ಸ್ಟ್ಯಾಂಡರ್ಡ್)

• ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಏಜನ್ಸಿಯ NABL ಅಥವಾ ತತ್ಸಮ ದೃಢೀಕರಣ ಪತ್ರದ ಸಿಂಧುತ್ವ (ವೆಲಿಡಿಟಿ).

@@AUTHORINFO_V1@@