ಯಂತ್ರಭಾಗಗಳ ರಿ-ಬ್ರೋಚಿಂಗ್ ತಡೆಯಲು ವಿಜನ್ ತಂತ್ರ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ವಾಹನಗಳ ಉದ್ಯಮದಲ್ಲಿ ಕಡಿಮೆ ಟಾಲರನ್ಸ್ ಇರುವ ನಿಖರತೆ ಆವಶ್ಯಕವಿರುವ ಯಂತ್ರಭಾಗಗಳ ಉಚ್ಚ ಪ್ರಮಾಣದಲ್ಲಿರುವ, ನಿರಂತರ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಲು ಬ್ರೋಚಿಂಗ್ ತುಂಬಾ ಉಪಯುಕ್ತವಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಜಾಗತಿಕ ಮಟ್ಟದಲ್ಲಿ ವಾಹನ ಉದ್ಯಮಗಳಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದಕರು ಬ್ರೋಚಿಂಗ್ ಮಶಿನ್ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸುತ್ತಾರೆ.

ಕಾರ್ಯವಸ್ತುವಿನ ಲೋಡಿಂಗ್ ಅಥವಾ ಅನ್-ಲೋಡಿಂಗ್ ಮಾಡುವಾಗ ಮಾನವನ ಹಸ್ತಕ್ಷೇಪದಿಂದಾಗಿ ಆಗುವ ಹಲವಾರು ತಪ್ಪುಗಳಿಂದಾಗಿ ಬ್ರೋಚಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಪ್ರತಿಕೂಲವಾದ ಪರಿಣಾಮವು ಉಂಚಾಗುತ್ತದೆ, ಎಂಬ ಅಂಶವು ಅನೇಕ ಉತ್ಪಾದಕರೊಂದಿಗೆ ಸಂಭಾಷಣೆ ಮಾಡಿದ ನಂತರ ಗಮನಕ್ಕೆ ಬಂತು. ಇದರ ಪ್ರಾಥಮಿಕ ಕಾರಣವೆಂದರೆ ಲೋಡಿಂಗ್ ಅಥವಾ ಅನ್-ಲೋಡಿಂಗ್ ನಲ್ಲಿರುವ ಮಾನವನಿಂದ ಮಾಡಲಾಗಿರುವ ಕೊರತೆಗಳು ಹೇಗೆ ಇರುತ್ತವೆ, ಎಂಬುದನ್ನು ವಿವರವಾಗಿ ಮುಂದೆ ನೀಡಿರುವ ಒಂದು ಪ್ರಾತಿನಿಧಿಕವಾದ ಸಂದರ್ಭದಿಂದ ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಆಪರೇಟರ್ ಬ್ರೋಚಿಂಗ್ ನ ಕೆಲಸವನ್ನು ಪೂರ್ತಿಗೊಳಿಸಿದನು. ಆದರೆ ಅವನು ತಯಾರಿಸಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಮಶಿನ್ ನಿಂದ ಹೊರಗೆ ತೆಗೆಯಲೇ ಇಲ್ಲ. ಸ್ವಲ್ಪ ಸಮಯದ ನಂತರ ತಯಾರಿಸಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಅನ್-ಲೋಡ್ ಮಾಡದೇ, ಅವನು ಮತ್ತೆ ಅದೇ ಯಂತ್ರಭಾಗಗಳನ್ನು ಯಂತ್ರಣೆಯ ಸೈಕಲ್ ನಲ್ಲಿ (ಮಶಿನಿಂಗ್ ಸೈಕಲ್) ಪ್ರಾರಂಭಿಸಿದನು. ಯಂತ್ರಭಾಗವನ್ನು ಎರಡನೇ ಬಾರಿ ಬ್ರೋಚಿಂಗ್ ಮಾಡಿದಾಗ ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ಇನ್ನಷ್ಟು ಲೋಹದ ಅಂಶಗಳನ್ನು ತೆಗೆದು ಹಾಕಲಾಯಿತು. ನಂತರ ಅದೇ ಯಂತ್ರಭಾಗವನ್ನು ಅನ್-ಲೋಡ್ ಮಾಡಿ ಮುಂದಿನ ಯಂತ್ರಭಾಗವನ್ನು ಲೋಡ್ ಮಾಡಲಾಯಿತು. ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಹೆಚ್ಚು ಲೋಹದ ತುಂಡುಗಳನ್ನು ತೆಗೆದಿದ್ದರಿಂದ ಅನ್-ಲೋಡ್ ಮಾಡಿರುವ ಭಾಗದ ಜಾಮೆಟ್ರಿಯು ಟಾಲರನ್ಸ್ ಗಿಂತ ಹೆಚ್ಚಾಯಿತು.

ಆಪರೇಟರ್ ಅಥವಾ ನಿರೀಕ್ಷರು ಸಾಮಾನ್ಯವಾಗಿ ಇಂತಹ ಬ್ರೋಚಿಂಗ್ ನ ಘಟನೆಗಳ ಕಡೆಗೆ ಗಮನ ಹರಿಸಲಾರರು. ಕಾರಣ ರಿ-ಬ್ರೋಚಿಂಗ್ ಮಾಡುವಾಗ ಯಂತ್ರಭಾಗದ ರೊಟೇಶನ್ ನಲ್ಲಾಗಿರುವ ಬದಲಾವಣೆ ಸಾಮಾನ್ಯವಾಗಿ ತುಂಬಾ ಚಿಕ್ಕದಾಗಿರುತ್ತದೆ. ಆದುದರಿಂದ ಕಣ್ಣುಗಳಿಗೆ ಇಂತಹ ಫಾರ್ಮ್ ನಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸವು ಕಂಡುಬರುವುದಿಲ್ಲ. ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ರಿ-ಬ್ರೋಚಿಂಗ್ ನ ಯಂತ್ರಭಾಗದ ಜಾಮೆಟ್ರಿಯಲ್ಲಿ ಬೀರುವ ಪ್ರಭಾವವನ್ನು ತೋರಿಸಲಾಗಿದೆ.

ಸಮಸ್ಯೆ

ರಿ-ಬ್ರೋಚಿಂಗ್ ಇದೊಂದು ಗಂಭೀರವಾದ ಸಮಸ್ಯೆಯಾಗಿದೆ. ಕಾರಣ ರಿ-ಬ್ರೋಚಿಂಗ್ ಮಾಡಿದ ನಂತರ ಅದನ್ನು ಹುಡುಕುವುದು ತುಂಬಾ ಕ್ಲಿಷ್ಟವಾಗಿರುತ್ತದೆ. ಅಲ್ಲದೇ ಅದನ್ನು ತಮ್ಮ ಕಣ್ಣಿನಿಂದ ನೋಡಿ ಪರಿಶೀಲಿಸುವುದು ಅಸಾಧ್ಯವಾಗಿದೆ. ಯಾವಾಗಲೂ ಇಂತಹ ಯಂತ್ರಭಾಗಗಳ ಎಲ್ಲ ರೀತಿಯ ಪರಿಶೀಲನೆಯ ಹಂತದಲ್ಲಿ ತೇರ್ಗಡೆಯಾಗಿ ಮುಂದೆ ಸರಿಯುತ್ತದೆ. ಅದರಲ್ಲಿ ಕೇವಲ ವಾಹನಗಳ ಅಸೆಂಬ್ಲಿಯಲ್ಲಿ ಅಥವಾ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಕೆಟ್ಟ ಅಥವಾ ನೈಜ ಪರಿಸ್ಥಿತಿ ಅಂದರೆ ಉತ್ಪಾದನೆಗಳನ್ನು ಅಥವಾ ವಾಹನಗಳನ್ನು

ಬಳಸುವಾಗಲೇ ಗಮನಕ್ಕೆ ಬರಬಹುದು. ರಿ-ಬ್ರೋಚಿಂಗ್ ಇದು ಉತ್ಪಾದಕರಿಗೆ ಒಂದು ಚಿಂತೆಯನ್ನುಂಟು ಮಾಡುವ ಅಂಶವಾಗಿರುತ್ತದೆ. ಅವರಿಗೆ ದೋಷಗಳಿಂದ ಕೂಡಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಗ್ರಾಹಕರಿಗೆ ಕಳಿಸಿದಲ್ಲಿ ತುಂಬಾ ಹೆಚ್ಚು ಖರ್ಚು ಮತ್ತು ಲಕ್ಷಗಟ್ಟಲೆ ದಂಡವನ್ನು ಸಹಿಸಬೇಕಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಕಂಪನಿಯ ಕುರಿತು ತಪ್ಪು ತಿಳುವಳಿಕೆಯು ಮೂಡಿಬರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಗುಣಮಟ್ಟಕ್ಕೋಸ್ಕರ ಕಾಸ್ಟ್ ಆಫ್ ಕ್ವಾಲಿಟಿ ಹೇಗೆ ಮಾಪನವನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ಈ ಮುಂದೆ ತಿಳಿಸಲಾಗಿದೆ.

• ಸಂಪೂರ್ಣವಾಗಿ ಪೂರೈಕೆಯ ಚೈನ್ ನಲ್ಲಿ (ಸಪ್ಲೈ ಚೈನ್) ಎರಡು ಸಲ ಬ್ರೋಚಿಂಗ್ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗಗಳು ಇಲ್ಲ ತಾನೇ, ಎಂಬುದರ ಕುರಿತು ಖಾತರಿಯನ್ನು ಮಾಡಲು ಸೂಕ್ತವಾದ ಪರೀಕ್ಷೆಯ ರೀತಿಯನ್ನು ಅವಲಂಬಿಸಬೇಕಾಗುತ್ತದೆ. ಕಂಪನಿಯಿಂದ ಮಾಡಲಾಗುವ ಹೊರ ದೇಶಗಳ ಪೂರೈಕೆಯ ಶ್ರೇಣಿಯಲ್ಲಿ ಅಸೆಂಬ್ಲಿಯ ಸ್ಥಾನದ ತನಕ ವಿವಿಧ ಕಡೆಗಳಲ್ಲಿ ಎಲ್ಲ ಯಂತ್ರಭಾಗಗಳ ಮರು ಪರೀಕ್ಷೆಯ ಮೌಲ್ಯ.

• ಈ ದೋಷಗಳಿಂದಾಗಿ ಅಸೆಂಬ್ಲಿ ಆಪರೇಶನ್ ನ ಅನುತ್ಪಾದಕತೆಯ ವೇಳೆಯ ಮೌಲ್ಯ.

ಇದರ ನಂತರ ‘ಪೋಕಾಯೋಕೆ’ ಇಂತಹ ಒಂದು ತಂತ್ರದ (ಟೆಕ್ನಿಕ್) ಹುಡುಕಾಟಕ್ಕೆ ಪ್ರಾರಂಭವಾಯಿತು. ಬ್ರೋಚಿಂಗ್ ಪೂರ್ಣ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಮಶಿನ್ ನಿಂದ ಅನ್-ಲೋಡ್ ಮಾಡದಿದ್ದರಿಂದ ಆ ಯಂತ್ರಭಾಗಕ್ಕೆ ಎರಡನೇ ಸಲ ಬ್ರೋಚಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಾಗುವ ಸಾಮಾನ್ಯವಾದ ಮಾನವನ ತಪ್ಪುಗಳನ್ನು ತಡೆಯುವ ಉಪಾಯವನ್ನು ‘ಪೋಕಾಯೋಕೆ’ ತಂತ್ರದಿಂದ ಸಿಗಬಲ್ಲದು. ಈ ಮಧ್ಯೆ ಇಂತಹ ದೋಷದಿಂದ ಕೂಡಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಹುಡುಕಲು ತುಂಬಾ ಹಣ ಮತ್ತು ಸಮಯವನ್ನು ಖರ್ಚು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಮ್ಯಾನ್ಯುವಲ್ ಪರೀಕ್ಷೆಯನ್ನು ಮತ್ತೆ ಮತ್ತೆ ಮಾಡಲಾಗುತ್ತಿದ್ದವು. ಆದರೂ ಕೂಡಾ ದೋಷರಹಿತವಾಗಿ ಸಪ್ಲೈ ಮಾಡುವ ಖಾತರಿಯನ್ನು ನೀಡುವುದು ಅಸಾಧ್ಯವಾಗಿತ್ತು.

ಸವಾಲುಗಳು

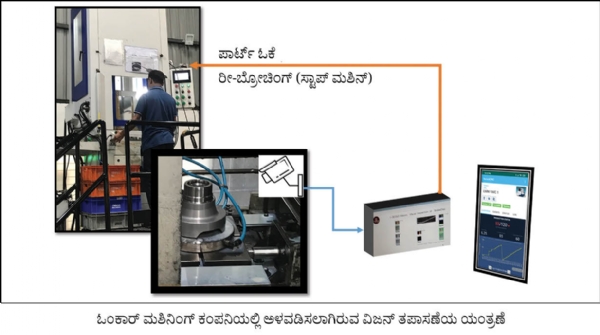

ಒಂಕಾರ್ ಮಶಿನಿಂಗ್ ಎಂಬ ನಮ್ಮ ಗ್ರಾಹಕರಲ್ಲಿ ಈ ಸಮಸ್ಯೆಯನ್ನು ಎದುರಿಸಬೇಕಾಗಿತ್ತು. ಸಾಮಾನ್ಯವಾಗಿ ಇಂತಹ ಸಮಸ್ಯೆಯನ್ನು ತಡೆಯಲು ‘ಪೋಕಾಯೋಕೆ’ಯ ಸಂಪರ್ಕದ ರೀತಿಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಆಪರೇಟರ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿರುವ ಅಂದರೆ ಬ್ರೋಚ್ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಲೋಡ್ ಮಾಡದಂತೆ, ನಿಖರವಾದ ವ್ಯವಸ್ಥೆಯು ಇರುತ್ತದೆ. ಆದರೆ ಈ ರಿ-ಬ್ರೋಚಿಂಗ್ ನ ಸಮಸ್ಯೆಗೆ ಈ ಉಪಾಯವು ಸಾಕಾಗುತ್ತಿರಲಿಲ್ಲ, ಕಾರಣ ಇದರಲ್ಲಿ ಒಂದು ಸಲ ಬ್ರೋಚಿಂಗ್ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗವನ್ನು ಮತ್ತೆ ಬ್ರೋಚ್ ಮಾಡಲಾಗುತ್ತಿತ್ತು. ಇನ್ನಿತರ ಪದ್ಧತಿಗಳನ್ನೂ ಹುಡುಕಲಾಯಿತು. ಆದರೆ ಯಾವುದೇ ಖಾತರಿಯಾದ ಪದ್ಧತಿಯನ್ನು ದೃಢಪಡಿಸಲಾಗಿಲ್ಲ. ಅದ್ದರಿಂದ ಆ ಸಮಸ್ಯೆಯನ್ನು ನಮ್ಮಲ್ಲಿಗೆ ಅಂದರೆ eMaestro ಟೆಕ್ನಾಲಾಜಿಯ ಕಡೆಗೆ ನೀಡಲಾಯಿತು.

ನಾವು ಇಂಡಸ್ಟ್ರೀ 4.0 ನೀಡಿರುವ ಅನೇಕ ವಿಧದ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿದೆವು. ಭಾರತೀಯ ಉತ್ಪಾದಕರಿಗೋಸ್ಕರ ತಪಾಸಣೆಯ ಪ್ರಕ್ರಿಯೆಯ ಡಿಜಿಟಲ್ ರೂಪಾಂತರಕ್ಕೋಸ್ಕರ ಪರಿಪೂರ್ಣವಾದ ಉಪಾಯಗಳನ್ನು (ಎಂಡ್ ಟೂ ಎಂಡ್ ಸಲ್ಯೂಶನ್) ತಯಾರಿಸುವಲ್ಲಿ ನಮ್ಮ ಗಮನವನ್ನು ಕೇಂದ್ರೀಕರಿಸಿದೆವು. ನಾವು ಮೇಲಿನ ಸವಾಲನ್ನು ಸ್ವೀಕರಿಸಿದೆವು. ಇದಕ್ಕೋಸ್ಕರ ಒಂದು ಉಪಾಯವನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿದೆವು. ಅದನ್ನು ಯಶಸ್ವಿಯಾಗಿ ಬ್ರೋಚಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಕಾರ್ಯಗತಗೊಳಿಸಿದೆವು. ಕಾರ್ಯಗತಗೊಳಿಸಿರುವ ಉಪಾಯಗಳ ವಿವರಗಳನ್ನು ಈ ಮುಂದೆ ನೀಡಲಾಗಿದೆ.

ಇಂಡಸ್ಟ್ರಿಯಲ್ ವಿಜನ್ ನ ಬಳಕೆ

ಮಶಿನ್ ವಿಜನ್, ವಿಜನ್ ಸೆನ್ಸರ್ (ಕ್ಯಾಮೆರಾ) ಮತ್ತು ಅದರೊಂದಿಗೆ ಇರುವ ಕೃತ್ರಿಮವಾದ ಬುದ್ಧಿವಂತಿಕೆಯನ್ನು ಬಳಸುವುದು ಉತ್ಪಾದಕರಿಗೆ ತುಂಬಾ ಪ್ರಬಾವಶಾಲಿಯಾಗಿರುತ್ತದೆ. ಯಂತ್ರಣೆ, ಅಸೆಂಬ್ಲಿ ಮತ್ತು ಡಿಸ್ಪೆಚ್ ಈ ಉತ್ಪಾದನೆಗಳ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರತಿಯೊಂದು ಹಂತದಲ್ಲಿ ಅನೇಕ ವಿಧದಲ್ಲಿ ಇದನ್ನು ಬಳಸಿರುವ ಉದಾಹರಣೆಗಳಿವೆ. ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಉಂಟಾಗುವ ದೋಷಗಳನ್ನು ತಡೆಯಲು ಅಥವಾ ಪ್ರಕ್ರಿಯೆಯ ನಂತರ ದೋಷಗಳನ್ನು ಹುಡುಕಲು ಅದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಇದರ ಉಪಯೋಗವನ್ನು ಮಾನವನು ತಪಾಸಣೆಯನ್ನು ಮಾಡುವಾಗ ಮಾಡಲಾಗುತ್ತದೆ. ಅಥವಾ ಮಾನವನು ಮಾಡುತ್ತಿರುವ ಪರೀಕ್ಷೆಯ ಪರಿಪೂರ್ಣ ಪರ್ಯಾಯವೆಂದು ಇಂಡಸ್ಟ್ರಿಯಲ್ ವಿಜನ್ ನೊಂದಿಗೆ ಒಂದು ಸ್ವಯಂಚಾಲಿತ ವಿಜ್ಯುವಲ್ ಇನ್ ಸ್ಪೆಕ್ಷನ್ (ದೃಶ್ಯದ ತಪಾಸಣೆ) ಮಾಡಬಲ್ಲದು.

ಉಪಾಯ

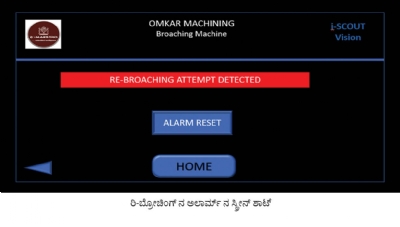

ಮಶಿನ್ ನ ಮೂಲಕ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ರಿ-ಬ್ರೋಚಿಂಗ್ ಆಪರೇಶನ್ ಹುಡುಕಬೇಕು ಮತ್ತು ಅದರ ಯಂತ್ರಣೆಯನ್ನು ಪ್ರಾರಂಭಿಸುವ ಮುನ್ನ ಮಶಿನ್ ನ ಸೈಕಲ್ ತಕ್ಷಣ ನಿಲ್ಲಿಸಬೇಕು. ಇದನ್ನು ನಿಗದಿಸಲು ನಾವು iSCOUT 4.0 ವಿಜನ್ ಸಲ್ಯೂಶನ್ ನ ಪ್ರಸ್ತಾಪವು ನೀಡಿದೆವು.

ನಾವು ಮಶಿನ್ ನ ಕಾರ್ಯಕ್ಷೇತ್ರದಲ್ಲಿ ಒಂದು ಕ್ಯಾಮೆರಾ ಅಳವಡಿಸಿದೆವು. ಅದರ ಮೂಲಕ ಬ್ರೋಚಿಂಗ್ ಗೋಸ್ಕರ ಇಟ್ಟಿರುವ ಯಂತ್ರಭಾಗಗಳ ಸ್ಪಷ್ಟವಾದ ದೃಶ್ಯವು (ವಿಜುವಲ್) ಸಿಗಲಾರಂಭಿಸಿತು. ಆಪರೇಟರ್ ಸೈಕಲ್ ಪ್ರಾರಂಭಿಸಿದ ನಂತರ (ಸೈಕಲ್ ಸ್ಟಾರ್ಟ್) ಮಾಡಿರುವ ಸಂದೇಶವನ್ನು ತಿಳಿದುಕೊಳ್ಳುವುದು ಸಾಧ್ಯವಾಯಿತು. ಈ ರೀತಿಯ ಲೋಕಲ್ ಕಂಟ್ರೋಲರ್ ಮಶಿನ್ ಗೆ ಜೋಡಿಸಲಾಯಿತು. ಸಂದೇಶ ತಲುಪಿದ ನಂತರ ನಿಯಂತ್ರಕದಿಂದ ಆ ಯಂತ್ರಭಾಗದ ಚಿತ್ರವನ್ನು ತೆಗೆಯುತ್ತೇವೆ. ಅದರ ವಿಶ್ಲೇಷಣೆಯನ್ನೂ ಮಾಡುತ್ತೇವೆ ಮತ್ತು ಯಂತ್ರಭಾಗಗಳಿಗೆ ಮೊದಲು ಬ್ರೋಚ್ ಆಗಿದೆಯೇ ಇಲ್ಲವೇ, ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸುತ್ತೇವೆ. ಒಂದು ವೇಳೆ ಹೌದಾದಲ್ಲಿ ನಂತರ ಮಶಿನ್ ಕಂಟ್ರೋಲರ್ ಗೆ (PLC) ಸೈಕಲ್ ಕೊನೆಗೊಳಿಸಲು ಮತ್ತು ಅಪಾಯ ಇರುವ ಕುರಿತಾದ ಸೂಚನೆಯನ್ನೂ ನೀಡಲು ಹೇಳಲಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಬ್ರೋಚ್ ಗೆ ಇಲ್ಲ ಎಂಬ ಉತ್ತರವು ಸಿಕ್ಕಿದಲ್ಲಿ PLC ಗೆ ಸೈಕಲ್ ಮುಂದೆ ನಡೆಯಸುವ ಸೂಚನೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ತುಂಬಾ ವೇಗವಾಗಿ ಪೂರ್ಣಗೊಳ್ಳುತ್ತದೆ ಮತ್ತು ಆಪರೇಟರ್ ಮೂಲಕ ಯಾವುದೇ ಹೆಚ್ಚುವರಿ ಕೃತಿಯ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ.

ತಪ್ಪಾಗಿರುವ, ಮುಂಚಿನಿಂದಲೂ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿರುವ ಅಥವಾ ತಪ್ಪಾದ ರೀತಿಯಲ್ಲಿ ಇಡಲಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಹುಡುಕಲು ಈ ಉಪಾಯವನ್ನು ಯಶಸ್ವಿಯಾಗಿ ಕಾರ್ಯಗತಗೊಳಿಸಲಾಗಿದೆ. ಈ ಉಪಾಯವು ಅಪಾಯದ ಕುರಿತಾದ ಸೂಚನೆಯನ್ನು ನೀಡುತ್ತದೆ. ಮಶಿನ್ ನ ಸೈಕಲ್ ನಿಲ್ಲಿಸಿ ರಿ-ಬ್ರೋಚಿಂಗ್ ಆಗುವುದಿಲ್ಲ, ಎಂಬುದರ ಕುರಿತು ಖಾತರಿ ವಹಿಸುತ್ತದೆ. ಈ ರೀತಿಯು ಈಗ ದೋಷಗಳನ್ನು ಯಶಸ್ವಿಯಾಗಿ ತಡೆಯುತ್ತಿದೆ.

ಈ ಉಪಾಯಗಳನ್ನು ಕಾರ್ಯಗತ ಗೊಳಿಸುವುದರೊಂದಿಗೆ ರಿ-ಬ್ರೋಚಿಂಗ್ ಯಶಸ್ವಿಯಾಗಿ ನಿಲ್ಲಿಸಲಾಗಿದೆ.

ಕಾರ್ಯಗತಗೊಳಿಸುವಾಗಿನ ಸವಾಲುಗಳು

ಕೆಲಸದ ಪರಿಸರದಲ್ಲಿ ಕಠೋರವಾದ ವಾತಾವರಣದಲ್ಲಿ ಲೈವ್ ತಪಾಸಣೆಯನ್ನು ಮಾಡಲಾಗುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುವುದರಿಂದ ಹಲವಾರು ಉಲ್ಲೇಖಿಸಬಹುದಾದ ಸವಾಲುಗಳು ಎದುರುಗೊಂಡವು.

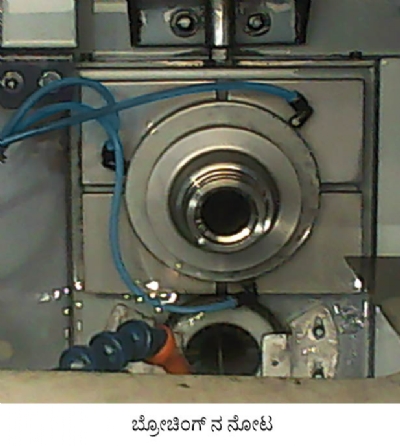

• ಕಾರ್ಯಕ್ಷೇತ್ರದಲ್ಲಿ ತೊಂದರೆಯನ್ನುಂಟು ಮಾಡುವ ಪರಿಸ್ಥಿತಿ : ಬ್ರೋಚಿಂಗ್ ಮಶಿನ್ ನ ಒಳ ಕಾರ್ಯಕ್ಷೇತ್ರದಲ್ಲಿ ಆವಿ, ಆಯಿಲ್, ಯಂತ್ರಭಾಗಗಳ ಮತ್ತು ಕೆಲಸದ ಟೇಬಲ್ ನ ಶುಚಿತ್ವಕ್ಕೋಸ್ಕರ ಬಳಸಲಾಗಿರುವ ಕಾಂಪ್ರೆಸ್ಡ್ ಗಾಳಿ ಮತ್ತು ಆ ಗಾಳಿಯಿಂದಾಗಿ ಅಲ್ಲಲ್ಲಿ ಹಾರುವ ಲೋಹಗಳ ತುಂಡುಗಳು ಇರುತ್ತವೆ. ಒಳಗೆ ಇಟ್ಟಿರುವ ಕ್ಯಾಮೆರಾಗೆ ಇದು ಒಂದು ರೀತಿಯಲ್ಲಿ ತೊಂದರೆಯನ್ನುಂಟು ಮಾಡುವ ಪರಿಸ್ಥಿತಿಯಾಗಿದೆ. ಇದರ ಹೊರತಾಗಿ ಒಳಗಿರುವ ಸೀಮಿತ ಜಾಗದಿಂದಾಗಿ ಪ್ರತ್ಯಕ್ಷವಾಗಿ ಬ್ರೋಚಿಂಗ್ ಆಗುವಲ್ಲಿ ಆ ಜಾಗದ ತುಂಬಾ ಹತ್ತಿರವೇ ಕ್ಯಾಮೆರಾ ಅಳವಡಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ನಾವು ಈ ಸಮಸ್ಯೆಯ ಕುರಿತು ವಿಚಾರ ಮಾಡಿದೆವು. ಈ ಕಾರ್ಯಕ್ಷೇತ್ರದಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಲು ಒಂದು ವಿಶೇಷವಾದ ಕ್ಯಾಮೆರಾ ಹೌಸಿಂಗ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿದೆವು.

• ಮಶಿನ್ ಗಳ ತಯಾರಿಕೆಯಲ್ಲಿರುವ ವೈವಿಧ್ಯತೆ : ಬ್ರೋಚಿಂಗ್ ಮಶಿನ್ ಮತ್ತು ಅದರ ನಿಯಂತ್ರಕಗಳು (ಕಂಟ್ರೋಲರ್) ಅನೇಕ ಮೇಕ್ ಗಳಾಗಿರುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಇಂತಹ ವಿವಿಧ ಮಶಿನ್ ನಿಯಂತ್ರಕಗಳೊಂದಿಗೆ ಸಂಭಾಷಣೆಯನ್ನು ಮಾಡಲು ನಮ್ಮ ಪ್ರಣಾಳಿಕೆಗೆ ಯಾವುದೇ ಅಡಚಣೆಯನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತದೆ. ಈ ವೈವಿಧ್ಯತೆಯನ್ನು ನಿರ್ವಹಿಸಲು ಮತ್ತು ನಿಯಂತ್ರಕಗಳೊಂದಿಗೆ ಸುಲಭವಾಗಿ ಸಂಭಾಷಣೆಯನ್ನು ಸಾಧಿಸಲು ಸುಲಭವಾದ ಪರ್ಯಾಯವನ್ನು ತಯಾರಿಸಲಾಗಿದೆ.

• ಹಾಳಾಗಿರುವ ದೀಪದ ವ್ಯವಸ್ಥೆ : ಹೊಳಪುಳ್ಳ ಲೋಹಗಳ ಯಂತ್ರಭಾಗಗಳು ಮತ್ತು ವರ್ಕ್ ಶಾಪ್ ನಲ್ಲಿರುವ ದೀಪದ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಹಗಲು ಮತ್ತು ರಾತ್ರಿ ನಿಯಂತ್ರಿಸಲ್ಪಡದಿರುವ ಬದಲಾವಣೆಗಳು, ಇವುಗಳಿಂದಾಗಿ ಬ್ರೋಚಿಂಗ್ ಕ್ಷೇತ್ರದಲ್ಲಿ ಸ್ಪಷ್ಟವಾಗಿರುವ ಚಿತ್ರ ಪಡೆಯುವುದು ಸವಾಲುಗಳುಳ್ಳದ್ದಾಗಿರುತ್ತದೆ. ಇದನ್ನು ನೀಗಿಸಲು ನಾವು ನಮ್ಮ ಉಪಾಯಗಳಲ್ಲಿ ಹಲವಾರು ವಿಶಿಷ್ಟವಾದ ತಂತ್ರಗಳನ್ನು ಬಳಸಿದ್ದೇವೆ.

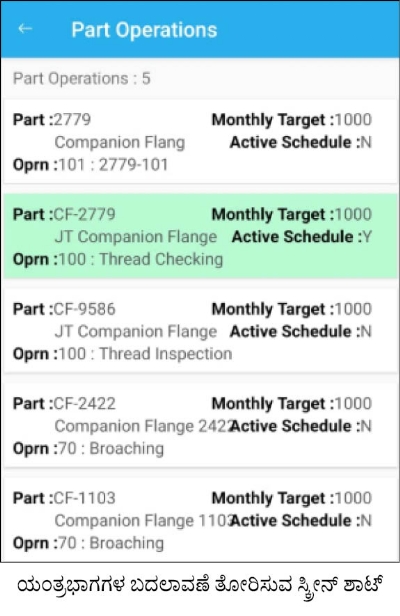

• ಯಂತ್ರಭಾಗಗಳ ವೈವಿಧ್ಯತೆ : ಇಂತಹ ಉಪಾಯಗಳು ಒಂದು ಯಂತ್ರಭಾಗಕ್ಕೋಸ್ಕರ ಸರಿಯಾಗಿ ನಡೆಯುತ್ತವೆ. ಆದರೂ ಕೂಡಾ ಸಾಮಾನ್ಯವಾಗಿ ಮಶಿನ್ ನ ವಿವಿಧ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಪ್ರಕ್ರಿಯೆ ಮಾಡಲಾಗುತ್ತದೆ. ಆದ್ದರಿಂದಲೇ ಮಶಿನ್ ನಲ್ಲಿ ವಿವಿಧ ಯಂತ್ರಭಾಗಗಳನ್ನು ನಡೆಸುವಂತೆ ಮತ್ತು ಅದರ ದೃಶ್ಯ (ವಿಜುವಲ್) ಸ್ವರೂಪದ ತಪಾಸಣೆ ಮಾಡುವುದು ಸಾಧ್ಯವಿರುವ ಉಪಾಯ ಇರಬೇಕು. ಇಂತಹ ಉಪಾಯವನ್ನು ಅನೇಕ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಉಪಯುಕ್ತವಾಗುವಂತೆ ಮಾಡುವುದಾದಲ್ಲಿ ಅದಕ್ಕೆ ಬೇಕಾಗಿರುವ ತರಬೇತಿಯನ್ನು ನೀಡಬೇಕು. ಒಂದು ವೇಳೆ ಮಶಿನ್ ನಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳನ್ನು ಬದಲಾಯಿಸುವುದಾದಲ್ಲಿ, ಮುಂದಿನ ಕೆಲಸಗಳು ಹಂತ ಹಂತವಾಗಿ ಆಗುತ್ತವೆ.

• ವಿಜುವಲ್ (ದೃಶ್ಯ) ತಪಾಸಣೆಯ ಉಪಾಯಕ್ಕೆ ಯಂತ್ರಭಾಗಗಳನ್ನು ಬದಲಾಯಿಸುವ ಕುರಿತು ಜಾಗರೂಕರಾಗಿರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಅದಕ್ಕೋಸ್ಕರ ಮೊಬೈಲ್ ಅಪ್ ನಲ್ಲಿ ಮಶಿನ್ ನಲ್ಲಿರುವ ಯಂತ್ರಭಾಗಗಳ ಎಕ್ಟಿವ್ ಶೆಡ್ಯುಲ್ ಬದಲಾಯಿಸುವ ಪರ್ಯಾಯವನ್ನು ನೀಡಲಾಗಿದೆ.

• ಯಂತ್ರಭಾಗಗಳ ಇಂತಹ ಬದಲಾವಣೆಗಳನ್ನು ಅಧಿಕೃತ ಮೇಲ್ವಿಚಾರಕರು ಅಥವಾ ಆಪರೇಟರ್ ಇವರಿಂದಲೇ ಮಾಡುವುದು ಆವಶ್ಯಕವಾಗಿದೆ. ಪ್ರತಿಯೊಂದು ಮಶಿನ್ ಗೋಸ್ಕರ ವಿಶಿಷ್ಟವಾದ ಆಪರೇಟರ್ ಅಥವಾ ಮೇಲ್ವಿಚಾರಕರ ನೇಮಕಾತಿಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ.

• ಒಂದು ಸಲ ಬದಲಾವಣೆಯನ್ನು ಮಾಡಿದ ನಂತರ ತಪಾಸಣೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಮಾಡಲಾಗಿರುವ ಉಪಾಯಗಳನ್ನು ಮಶಿನ್ ನಲ್ಲಿ ಅಳವಡಿಸಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಗುರುತಿಸುತ್ತದೆ ಮತ್ತು ಅದರ ನಂತರ ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಯಂತ್ರಭಾಗಗಳ ತಪಾಸಣೆಯನ್ನೂ ಮಾಡುತ್ತದೆ.

• ತಪ್ಪಾಗಿರುವ ಭಾಗಗಳು ಕಂಡುಬಂದಲ್ಲಿ ಮಶಿನ್ ನಿಯಂತ್ರಕಗಳ ಮೂಲಕ ಯೋಗ್ಯವಾದ ಸೂಚನೆಯನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಮಶಿನ್ ನ ಸೈಕಲ್ ರದ್ದು ಪಡಿಸಲಾಗುತ್ತದೆ.

ಇನ್ನಿತರ ವೈಶಿಷ್ಟ್ಯಗಳು

ಈ ಉಪಾಯಗಳನ್ನು eMaestro ಇವರ ಉತ್ಪಾದನೆಯಲ್ಲಿರುವ ಆಪರೇಶನ್ ನ ಡಿಜಿಟಲ್ ರೂಪಾಂತರದ iSCOUT 4.0 ಎಂಬ ಸ್ಥಾನದಲ್ಲಿ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಗಿದೆ. ಈ ಸ್ಥಾನದಲ್ಲಿ ಮುಂದಿನ ಹೆಚ್ಚುವರಿ ವೈಶಿಷ್ಟ್ಯಗಳು ರಿ-ಬ್ರೋಚಿಂಗ್ ಪ್ರಿವೆನ್ಶನ್ ಸಲ್ಯೂಶನ್ ನ ಬಳಕೆಗಾರರಿಗೆ ಯಾವುದೇ ನಿರ್ಬಂಧಗಳಿಲ್ಲದೇ ಉಪಲಬ್ಧವಿವೆ.

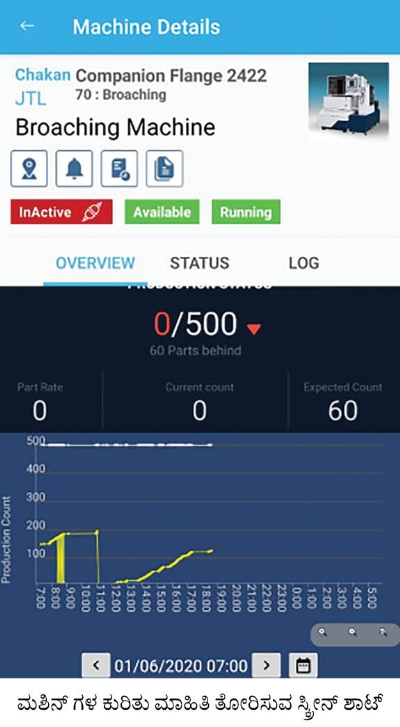

• ಮಶಿನ್ ನ ಬಳಕೆ ಮತ್ತು ಡೌನ್ ಟೈಮ್ ವಿಶ್ಲೇಷಣೆಯನ್ನು ನಿಯಂತ್ರಿಸಲು ಒಂದು ಮೊಬೈಲ್ ಅಪ್ಲಿಕೇಶನ್.

• ನಿಲ್ಲಿಸಿರುವ ರಿ-ಬ್ರೋಚಿಂಗ್ ಘಟನೆಗಳ ಪ್ರತ್ಯಕ್ಷ ಚಿತ್ರಗಳೊಂದಿಗೆ ಲಾಗ್ ಇಡಲಾಗುತ್ತದೆ. ಇದನ್ನು ಉತ್ಪಾದಕರು ಹಲವೆಡೆಗಳಲ್ಲಿ ಇಡುವುದು ಅನಿವಾರ್ಯವಾಗಿರುತ್ತದೆ.

• ಉತ್ಪಾದನೆಯಲ್ಲಿ ಎಕ್ಸೆಪ್ಟೆಬಲ್ ಯಂತ್ರಭಾಗಗಳ ಸಂಖ್ಯೆ ಮತ್ತು ನಿಲ್ಲಿಸಿರುವ ರಿ-ಬ್ರೋಚಿಂಗ್ ಗಳ ಸಂಖ್ಯೆಯ ಹಿನ್ನೋಟ. ಕೋಷ್ಟಕ ಸ್ಪರೂಪದಲ್ಲಿ ಈ ಮಾಹಿತಿಯನ್ನು ಅಪೇಕ್ಷಿತ ಮತ್ತು ಸದ್ಯದ ಯಂತ್ರಭಾಗಗಳ ಸಂಖ್ಯೆಯೊಂದಿಗೆ ಮೊಬೈಲ್ ನಲ್ಲಿ ಉಪಲಬ್ಧವಿದೆ.

• ಬ್ರೋಚಿಂಗ್ ಆಪರೇಶನ್ ನ ದೂರಗಾಮಿ ಮತ್ತು ಸ್ವತಂತ್ರ ರಿಯಲ್ ಟೈಮ್ ನಿಯಂತ್ರಣೆ.

• ಒಂದೇ ಮಶಿನ್ ನಲ್ಲಿ ಅನೇಕ ಯಂತ್ರಭಾಗಗಳನ್ನು ನಿರ್ವಹಿಸುವ ಸಾಮರ್ಥ್ಯ.

• ಕ್ಲೌಡ್ ನಲ್ಲಿ ಮಾಹಿತಿಯನ್ನು ಸಂಗ್ರಹಿಸುವುದು ಮತ್ತು ಅದರ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡಲು ಇಂಟಿಗ್ರೇಟೆಡ್ IIoT ಸೇವೆ ಮತ್ತು ಸಂಬಂಧಪಟ್ಟ ಅಧಿಕಾರಿಗಳಿಗೆ ಸೂಚನೆಗಳನ್ನು ಕಳುಹಿಸುವ ಸಾಮರ್ಥ್ಯ.

• ಉಪಾಯ ತುಂಬಾ ವೇಗವಾಗಿ ಕಾರ್ಯಗತಗೊಳಿಸಬಹುದಾಗಿದೆ.

ಒಂಕಾರ್ ಮಶಿನಿಂಗ್ ನಲ್ಲಿ ಕಾರ್ಯಗತಗೊಳಿಸಿರುವ ಉಪಾಯಗಳು

ಮಹಾರಾಷ್ಟ್ರದ ಪುಣೆಯ ಹತ್ತಿರದ ಚಾಕಣ್ ಎಂಬಲ್ಲಿರುವ ಓಂಕಾರ್ ಮಶಿನಿಂಗ್ ಎಂಬ ಜಾಗತಿಕ ಮಟ್ಟದ ವಾಹನ ಉದ್ಯಮದಲ್ಲಿ OEM ಗಳಿಗೆ ಯಂತ್ರಭಾಗಗಳನ್ನು ಪೂರೈಸುವ ಕಂಪನಿಯಲ್ಲಿ ಮೇಲಿನ ಬ್ರೋಚಿಂಗ್ ಪ್ರಿವೆನ್ಶನ್ ಸಲ್ಯೂಶನ್ ಕಾರ್ಯಗತಗೊಳಿಸಲಾಯಿತು.

ಇಪ್ಪತ್ತೈದಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಸಿ.ಎನ್.ಸಿ. ಮತ್ತು ಎಸ್.ಪಿ.ಎಮ್.ಗಳಿರುವ ಎರಡು ಕಾರ್ಖಾನೆಗಳಲ್ಲಿ ಅವುಗಳ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಕಾರ್ಖಾನೆಯ ಮಾಲಿಕರಾದ ಬಾಳಾಸಾಹೇಬ್ ದಶರಥ್ ಮತ್ತು ಮೋಹನ್ ಭೋಸಲೆ ಇವರು ಇಂತಹ ಉಪಾಯಗಳಿಂದ ಲಭಿಸಿರುವ ಲಾಭಗಳಿಂದಾಗಿ ತುಂಬಾ ಸಂತೋಷಪಟ್ಟಿದ್ದಾರೆ. ಅವರ ಸ್ಪರ್ಧಾತ್ಮಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಮತ್ತು ಭಾರತವನ್ನು ಜಾಗತಿಕ ಉತ್ಪಾದನೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಮುಂಚೂಣಿಯ ಸ್ಥಾನಕ್ಕೆ ಒಯ್ಯುವಲ್ಲಿ ಸಕಾರಾತ್ಮಕವಾದ ಕೊಡುಗೆಯನ್ನು ನೀಡಲು, ಅವರು ಇಂಡಸ್ಟ್ರಿಯಲ್ ವಿಜನ್ ಗೆ ಆಧರಿಸಿರುವ ಇನ್ನಿತರ ಉಪಾಯಗಳಲ್ಲಿ ಹೆಚ್ಚು ಬಂಡವಾಳವನ್ನು ಹೂಡಲು ಸಿದ್ಧರಾಗಿದ್ದಾರೆ.

ತೀರ್ಮಾನ

ಬ್ರೋಚಿಂಗ್ ಆಪರೇಶನ್ ಮಾಡುವ ಉತ್ಪಾದಕರಿಗೆ ತಪ್ಪಾಗಿ ಆಗುತ್ತಿರುವ ರಿ-ಬ್ರೋಚಿಂಗ್ ಇದೊಂದು ಚಿಂತೆಯನ್ನುಂಟು ಮಾಡುವ ವಿಷಯವಾಗಿದೆ. ಕಾರಣ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಅದನ್ನು ಹುಡುಕುವ ಮತ್ತು ನಿಲ್ಲಿಸುವ ಯಾವುದೇ ದಾರಿಯು ಲಭ್ಯವಿರಲಿಲ್ಲ. ಆದರೆ ಇಂಡಸ್ಟ್ರಿಯಲ್ ವಿಜನ್ ತಮ್ಮ ಮಶಿನ್ ನ ಆಪರೇಶನ್ ನಲ್ಲಿ ಸಹಜವಾಗಿ ಪ್ಲಗ್ ಇನ್ ಮಾಡುವ, ಕಡಿಮೆ ಬೆಲೆಯ ವಿಜನ್ ಸೆನ್ಸರ್ ಮತ್ತು ಕೃತ್ರಿಮವಾದ ಬುದ್ಧಿವಂತಿಕೆಯಲ್ಲಿ ಅವಲಂಬಿಸಿರುವ ಒಂದು ಸೂಕ್ತವಾದ ಮಾರ್ಗವನ್ನು ನೀಡುತ್ತದೆ. eMaestro ಟೆಕ್ನಾಲಾಜಿಯ ಇಂಡಸ್ಟ್ರಿಯಲ್ ವಿಜನ್ ಉಪಾಯಗಳು ರಿ-ಬ್ರೋಚಿಂಗ್ ಸಂಪೂರ್ಣವಾಗಿ ತಡೆಯಬಲ್ಲದು.

ಉತ್ಪಾದನೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ದೋಷಗಳನ್ನು ಹುಡುಕಲು ಮತ್ತು ತಡೆಯಲು ಉಪಯುಕ್ತವಾಗುವಂತಹ ಅನೇಕ ವಿಧದ ಅಪ್ಲಿಕೇಶನ್ ಗಳು ಇಂಡಸ್ಟ್ರಿಯಲ್ ವಿಜನ್ ನಲ್ಲಿವೆ. ಆದರೆ ಉದ್ಯಮದ ಕ್ಷೇತ್ರದ ಮೂಲಕ ಅದನ್ನು ಅವಲಂಬಿಸುವ ಪ್ರಮಾಣವು ತುಂಬಾ ಕಡಿಮೆ ಇದೆ, ಎಂಬುದು ತಮ್ಮ ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಭಾರತೀಯ ಉತ್ಪಾದಕರು ಈ ಲೇಖನದಲ್ಲಿ ವರ್ಣಿಸಿರುವ ಉಪಾಯಗಳನ್ನು ಬಳಸಲು ಪ್ರಾರಂಭಿಸಿ ಸ್ವಂತಕ್ಕೆ ಹೆಚ್ಚಿನ ಲಾಭವನ್ನು ಪಡೆಯಬಲ್ಲರು.

ಸುನೀಲ ಆವ್ಹಾಡ್

ಜಂಟಿ ಸಂಸ್ಥಾಪಕರು, ನಿರ್ದೇಶಕರು

eMaestro ಟೆಕ್ನಾಲಾಜಿಸ್ ಪ್ರೈ.ಲಿ.

9822018285

ಸುನೀಲ್ ಆವ್ಹಾಡ್ ಇವರು eMaestro ಟೆಕ್ನಾಲಾಜಿಸ್ ಪ್ರೈ.ಲಿ.ನ ಸಹಸಂಸ್ಥಾಪಕರು ಮತ್ತು ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ. ಈ ಹಿಂದೆ ಅವರು ಕ್ಯಾಪ್ ಜೆಮಿನೀಯಲ್ಲಿ ಉತ್ತರ ಅಮೇರಿಕಾಗೋಸ್ಕರ ಡಿಜಿಟಲ್ ಇನೊವೇಶನ್ ಲೀಡರ್ ಎಂಬ ಹುದ್ದೆಯಲ್ಲಿ ಕಾರ್ಯನಿರತರಾಗಿದ್ದರು. ಜಗತ್ತಿನಾದ್ಯಂತ ಇರುವ ಹೆಸರಾಂತ ಉತ್ಪಾದಕರೊಂದಿಗೆ ಅನೇಕ ಹುದ್ದೆಗಳಲ್ಲಿ 20 ವರ್ಷಗಳ ಕೆಲಸ ನಿರ್ವಹಿಸಿರುವ ಅನುಭವವಿದೆ.

@@AUTHORINFO_V1@@