ಪವರ್ ಸ್ಕೈವಿಂಗ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಸ್ಕೈವಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ (ಪವರ್ ಸ್ಕೈವಿಂಗ್) ಸಂಶೋಧನೆಯು ಇಪ್ಪತ್ತನೇ ಶತಮಾನದ ಪ್ರಾರಂಭದಲ್ಲಿ ಮಾಡಲಾಯಿತು. ಆದರೆ ಆ ಕಾಲದಲ್ಲಿದ್ದ ಮಶಿನ್ ಮತ್ತು ಟೂಲಿಂಗ್ ತಂತ್ರಜ್ಞಾನವು ಈ ಸವಾಲುಗಳಿರುವ ಪ್ರಕ್ರಿಯೆ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರ್ತಿಗೊಳಿಸದೇ ಇದ್ದುದ್ದರಿಂದ ಅದು ಮುಂದೆ ಅದು ಯಶಸ್ವಿಯಾಗಲಿಲ್ಲ. 1960 ನ ದಶಕದ ಪ್ರಾರಂಭದಲ್ಲಿ ಫೌಟರ್ ಎಂಬುವರು ಸ್ಕೈವಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ಸ್ ಗಳನ್ನು ಅಭಿವೃದ್ಧಿ ಮಾಡುವಲ್ಲಿ ತುಂಬಾ ಶ್ರಮ ವಹಿಸಿದರು. ಅಲ್ಲದೇ ಪರೀಕ್ಷೆಗಳನ್ನೂ ಮಾಡಿದರು. ಆದರೆ ಸ್ಪಿಂಡಲ್ ನ ವೇಗ, ಸಿಸ್ಟಮ್ ಗಳ ಸ್ಟಿಫ್ ನೆಸ್, ಮತ್ತು ಟೂಲ್ ಗಳ ತಂತ್ರಜ್ಞಾನ, ಸ್ಕೈವಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಲಾರವು. ಕೊನೆಯಲ್ಲಿ ಸುಮಾರು 30 ವರ್ಷಗಳ ಬಳಿಕ 1990 ರ ದಶಕದ ಪ್ರಾರಂಭದಲ್ಲಿ ಸ್ಕೈವಿಂಗನ್ನು ಅದರ ದೀರ್ಘಕಾಲಾವಧಿಯ ನಿದ್ರೆಯಿಂದ ಶಾಶ್ವತವಾಗಿ ಎಚ್ಚರಿಸಲಾಯಿತು. ಅಲ್ಲದೇ ಎಲ್ಲರ ಗಮನವನ್ನು ಮತ್ತೆ ಅದರೆಡೆಗೆ ಸೇಳೆಯಲಾಯಿತು. ಕಾರ್ಬೈಡ್ ಟೂಲ್ ಗಳು ಅಭಿವೃದ್ಧಿಯಾಗಿದ್ದರಿಂದ ಹೊರ ಗೇರ್ ಗಳ ಹಾರ್ಡ್ ಸ್ಕೈವಿಂಗ್ ಗೋಸ್ಕರ ಫೌಟರ್ ಇವರು ಮತ್ತೊಂದು ಪ್ರಯತ್ನವನ್ನು ಮಾಡಿದರು. ಯಶಸ್ವಿಯಾದ ಪರೀಕ್ಷೆಗಳನ್ನು ಮಾಡಲಾಯಿತು ಮತ್ತು ಅನೇಕ ಮಶಿನ್ ಗಳ ಮಾರಾಟವನ್ನೂ ಮಾಡಲಾಯಿತು. ದುರ್ದೈವವಶಾತ್ ಟೂಲ್ ಗಳ ಬೆಲೆಯು ಇನ್ನಷ್ಟು ಹೆಚ್ಚಾಯಿತು. ಆದರೆ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದು ನಿರಂತರವಾಗಿ ಮುಂದುವರಿಯಿತು. ಪರೀಕ್ಷೆಗೆ ಉಚ್ಚ ವೇಗವಿರುವ ಮಶಿನ್ ಸ್ಪಿಂಡಲ್ ಗಳನ್ನು ಖರೀದಿಸಿ ಮತ್ತು ಟೂಲ್ ಗಳಿಗೆ ಹೊಸದಾದ ಮಟೀರಿಯಲ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿ ಕೊನೆಯಲ್ಲಿ ಇದನ್ನು ಸ್ಥಿರಗೊಳಿಸಲಾಯಿತು. ಅಲ್ಲದೇ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಲಾಭವೂ ಕಂಡುಬರಲಾರಂಭಿಸಿತು. ಈ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಎಂಬುದು ಮೂಡಿಬಂತು.

ಒಳ ಮತ್ತು ಹೊರ ಗೇರ್ ಗಳಿಗೆ ಕಡಿಮೆ ಖರ್ಚಿನಲ್ಲಿ ನಿರಂತರವಾದ ಗುಣಮಟ್ಟ

ತುಂಬಾ ಹೆಚ್ಚು ಕಠಿಣವಾದ ಯಂತ್ರಣೆಯ ರಚನೆ, ಅತ್ಯಾಧುನಿಕ ಟೂಲ್ ಗಳ ತಂತ್ರಜ್ಞಾನ, ಡೆಡಿಕೇಟೆಡ್ ಕ್ಲಾಂಪಿಂಗ್ ನ ಉಪಾಯಗಳು ಮತ್ತು ಲೆಕ್ಕಚಾರಕ್ಕೆ ವಿಶಿಷ್ಟವಾಗಿರುವ ಸಾಫ್ಟ್ ವೇರ್ ಮೂಲಕ ಪ್ರಕ್ರಿಯೆಯ ಆಪ್ಟಿಮೈಸೇಶನ್ ಎಂಬ ಅಂಶಗಳು ಇಂದು ಉಪಲಬ್ಧವಿರುವುದರಿಂದ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ನ ಪೂರ್ಣ ಸಾಮರ್ಥ್ಯವು ಗಮನಕ್ಕೆ ಬಂದಿದೆ. ಅಲ್ಲದೇ ಒಳ ಮತ್ತು ಹೊರ ಗೇರ್ ನ ತಯಾರಿಕೆಗೆ ಅಷ್ಟೇ ಸಾಮರ್ಥ್ಯವಿರುವ ಮತ್ತು ಸ್ಪರ್ಧೆಯುಳ್ಳ ಪರ್ಯಾಯವೆಂದು ಮತ್ತು (ಹಲವಾರು ಅಂಶಗಳ ಕುರಿತು) ಚಿಕ್ಕ ಮತ್ತು ಮಧ್ಯಮ ಆಕಾರದ, ಕಠಿಣ ಮಾಡದಿರುವ, ದಂಡಗೋಲಾಕಾರದ ಗೇರ್ ಗಳ ಬ್ರೋಚಿಂಗ್ ಗೋಸ್ಕರ ಇದರ ಕುರಿತಾದ ವಿಚಾರವನ್ನು ಮಾಡಲಾಗಿತ್ತು. ಆದರೆ ಇಂದಿಗೂ ಇದರ ಬಳಕೆಯ ಶ್ರೇಣಿಯು ವಿಸ್ತರಿಸಿದೆ. ಆಗ ಒಳ ಮತ್ತು ಹೊರ ಗೇರ್ ನ ಸಾಫ್ಟ್ ಮತ್ತು ಹಾರ್ಡ್ ಫಿನಿಶಿಂಗ್, ಶಾಫ್ಟ್ ಮತ್ತು ವರ್ಮ್ ನ ಯಂತ್ರಣೆ ಹಾಗೆಯೇ ರೊಬೋ ದಲ್ಲಿ ಬಳಸಲಾಗುವ ಸೈಕ್ಲೈಡಲ್ ಗೇರ್ ಗೋಸ್ಕರ ಬೇಕಾಗುವ ವಿಶೇಷವಾದ ಪ್ರೊಫೈಲ್ ಕತ್ತರಿಸಲು ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಉಪಲಬ್ಧವಾಗಿದೆ. ಗ್ಲೀಸನ್ ಮಶಿನ್ ನ ಉಪಲಬ್ಧವಿರುವ ಶ್ರೇಣಿಯಲ್ಲಿ 9 ಮಿ.ಮೀ. ತನಕದ ಮೊಡ್ಯುಲ್ ರೆಂಜ್ ಮತ್ತು 800 ಮಿ.ಮೀ. ತನಕ ವ್ಯಾಸವಿರುವ ರೇಂಜ್ ಇರುತ್ತದೆ.

ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಇದು ತುಂಬಾ ಸಕ್ಷಮವಾದ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಾಗಿರುವುದರಿಂದ ಮಶಿನ್, ಕ್ಲಾಂಪಿಂಗ್, ಟೂಲ್ ಮತ್ತು ಪ್ರಕ್ರಿಯೆ (ಪ್ರೊಸೆಸ್) ಡಿಸೈನ್ ಇಂತಹ ಸಂಪೂರ್ಣ ಪ್ರಣಾಳಿಕೆಯಿಂದ ಅದರ ಕುರಿತಾದ ಅನೇಕ ಆಪೇಕ್ಷೆಗಳಿರುತ್ತವೆ. ಈ ಘಟಕಗಳು ಒಂದಕ್ಕೊಂದು ತಾಳೆಯಾಗಿ ಸರಿಹೊಂದಾಣಿಸಲ್ಪಟ್ಟಲ್ಲಿ ಮತ್ತು ಸಂಪೂರ್ಣವಾದ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿ ಆತ್ಯಾವಶ್ಯಕವಾದ ಕಠಿಣತನವು ಇದ್ದಲ್ಲಿ ಉತ್ಪಾದಕತೆ ಮತ್ತು ಗುಣಮಟ್ಟದ ದೃಷ್ಟಿಯಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಪರಿಣಾಮಗಳು ಲಭಿಸುತ್ತವೆ. ವಿವಿಧ ಘಟಕಗಳ ಕುರಿತು ಸ್ವತಂತ್ರವಾದ ವಿಚಾರ ಮಾಡುವುದೂ ಸಾಧ್ಯ.

ಹಲವಾರು ವರ್ಷಗಳ ತನಕ ಸ್ಕೈವಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಮಿತಿಗಳ ಕುರಿತಾದ ಅರಿವು ಇರಲಿಲ್ಲ. ಮುಂಚಿನಿಂದಲೇ ಪ್ರಕ್ರಿಯೆಗೆ ಸಮಾಧಾನಕಾರಕವಾದ ಪ್ರಮಾಣದಲ್ಲಿ ಆಪ್ಟಿಮೈಸೇಶನ್ ಮಾಡುವುದು ಅಸಾಧ್ಯವಾಗಿತ್ತು. ಉತ್ಪಾದನೆಯ ಸಾಮರ್ಥ್ಯ ಮತ್ತು ಉತ್ಪಾದನೆಯ ಖರ್ಚಿನ ಕುರಿತು ಉತ್ಪಾದನೆಯ ಪ್ರಮಾಣವನ್ನು ಆಪ್ಟಿಮೈಜ್ ಮಾಡಲು ಇಂಟಿಗ್ರೇಟೆಡ್ ಉಪಾಯವು ಹೆಚ್ಚು ಮಹತ್ವದ್ದಾಗಿವೆ. ಇಂತಹ ನೂತನ, ಸ್ಮಾರ್ಟ್ ಸಿಸ್ಟಮ್ ನಲ್ಲಿ ಗೇರ್ ಡಿಸೈನ್, ಪ್ರಕ್ರಿಯೆಯ ಸಿಮ್ಯುಲೇಶನ್, ಮ್ಯಾನ್ಯುಫ್ಯಾಕ್ಚರಿಂಗ್ ಮತ್ತು ಮೆಟ್ರಾಲಾಜಿಯ ಸಲಕರಣೆಗಳು, ಕಾರ್ಯವಸ್ತು ಹಿಡಿಸುವ ಸಾಮಗ್ರಿಗಳು, ಟೂಲ್ ಮತ್ತು ಅದಕ್ಕೆ ಸಹಾಯಕವಾಗಿರುವ ಸೇವೆ (ಉದಾಹರಣೆ, ರೀಶಾರ್ಪನಿಂಗ್) ಮತ್ತು ತಂತ್ರಜ್ಞಾನದ ಕುರಿತಾದ ಸಲಹೆ ಇತ್ಯಾದಿಗಳು ಇದರಲ್ಲಿ ಒಳಗೊಂಡಿವೆ.

ಕಿಸ್ ಸಾಫ್ಟ್ ಗೇರ್ ಡಿಸೈನ್ ಮತ್ತು ವಸ್ತುಗಳನ್ನು ತಯಾರಿಸುವ ತೀರ್ಮಾನದ ಒಟ್ಟುಗೂಡಿಸುವಿಕೆ

ಡಿಸೈನ್ ಇಂಜಿನಿಯರ್ ಯಾವಾಗಲೂ ಉಚ್ಚಮಟ್ಟದ ಗೇರ್ ಲೇಔಟ್ ಹುಡುಕುವಲ್ಲಿ ಗಮನವನ್ನು ಕೇಂದ್ರೀಕರಿಸುತ್ತಾನೆ. ಅಲ್ಲದೇ ಅನೇಕ ಸಲ ಉತ್ಪಾದನೆಯಲ್ಲಿರುವ ಅಡಚಣೆಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡುವುದಿಲ್ಲ. ಉತ್ಪಾದನೆಯ ವಿಭಾಗಕ್ಕೆ ಗೇರ್ ಡಿಸೈನ್ ನ ಕುರಿತಾದ ಮಾಹಿತಿ (ಡಾಟಾ) ಲಭಿಸಿದ ನಂತರವೇ ಅದು ಎಲ್ಲಕ್ಕಿಂತಲೂ ಸಮರ್ಥವಾದ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆ ಕುರಿತು ವಿಚಾರ ಮಾಡುತ್ತವೆ. ಅಲ್ಲದೇ ಉತ್ಪಾದನೆಯ ಖರ್ಚಿನ ಕುರಿತು ಕೂಡಾ ವಿಚಾರ ಮಾಡಲಾಗುತ್ತದೆ. ಆದರೆ ಪವರ್ ಸ್ಕೈವಿಂಗ್ನಂತರ ಯಾವುದೇ ಅತ್ಯಂತ ಸಮರ್ಥವಾಗಿರುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸುವುದು ಸಾಧ್ಯವಿದೆಯೇ, ಇಲ್ಲವೇ ಎಂಬುದು ಹಲವಾರು ಗೇರ್ ಮತ್ತು ಪಿನಿಯನ್ ನ ವಿಶಿಷ್ಟ ಜಾಮೆಟ್ರಿ ಮತ್ತು ಇಂಟರ್ ಫೇರನ್ಸ್ ಕಂಟೂರ್ ಗೆ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಅನೇಕ ಬಾರಿ ಮೈಕ್ರೋ ಜಾಮೆಟ್ರಿಯಲ್ಲಿ ಕೇವಲ ಅಲ್ಪ-ಸ್ವಲ್ಪ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿದಲ್ಲಿ ಹೆಚ್ಚು ಉತ್ಪಾದನೆಯ ಸಾಮರ್ಥ್ಯದ ಪ್ರಕ್ರಿಯೆ ಅಥವಾ ಕಡಿಮೆ ಖರ್ಚಿನ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸುವುದು ಸಾಧ್ಯವಿದೆ.

ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ವಿವಿಧ ಪರ್ಯಾಯಗಳು ಮತ್ತು ಮಿತಿಗಳ ಕುರಿತು ಬಹುಶಃ ಡಿಸೈನರ್ ಗೆ ಹೆಚ್ಚೇನು ಆಳವಾದ ಮಾಹಿತಿ ಇರುವುದಿಲ್ಲ. ಆದುದರಿಂದ ಅಂತಹ ಸಾಫ್ಟ್ ವೇರ್ ಡಿಸೈನ್ ನಲ್ಲಿಯೇ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯ ಸುಲಭವಾದ ಮಾಹಿತಿಯು ಲಭ್ಯವಿರುವುದು ತುಂಬಾ ಲಾಭವನ್ನುಂಟು ಮಾಡುತ್ತದೆ. ಯಾವುದೇ ವಿಶಿಷ್ಟ ಜಾಮೆಟ್ರಿಯ ತಯಾರಿಕೆಗೋಸ್ಕರ ಉಪಲಬ್ಧವಿರುವ ಪ್ರಕ್ರಿಯೆಯು ಸೂಕ್ತವಾಗಿದೆಯೇ ಇಲ್ಲವೇ, ಇದನ್ನು ಯೋಗ್ಯ ಸಮಯದಲ್ಲಿ ನಿರ್ಧರಿಸುವುದು ಸಾಧ್ಯ.

ಉತ್ಪಾದನೆಗೆ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಇದು ಒಂದು ಸಂಭಾವನೀಯ ಪರ್ಯಾಯವಾಗಿದೆಯೇ ಇಲ್ಲವೇ, ಇದು ಟೂಲ್ ಮತ್ತು ಗೇರ್ ತಯಾರಿಸುವಲ್ಲಿ ಸಂಭವಿಸಬಲ್ಲ ಅಪ್ಪಳಿಕೆಯ ವಿವಿಧ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ (ಟೂಲ್ ಹೆಡ್, ಟೂಲ್ ಬ್ಯಾಂಕ್ ಅಥವಾ ಟೂಲ್ ಶಾಫ್ಟ್) ಮತ್ತು ಹಲವಾರು ಜಾಮೆಟ್ರಿಕಲ್ ನಿರ್ಬಂಧಗಳಲ್ಲಿ (ಟೂಲ್ ಹಲ್ಲುಗಳಲ್ಲಿರುವ ಇನ್ವೋಲ್ಯುಟ್ ನ ಕನಿಷ್ಠ ಉದ್ದ, ಒಟ್ಟು ಓವರ್ ಲ್ಯಾಪ್ ಗುಣಾಕಾರ ಇತ್ಯಾದಿ) ಅವಲಂಬಿಸಿರುತ್ತದೆ.

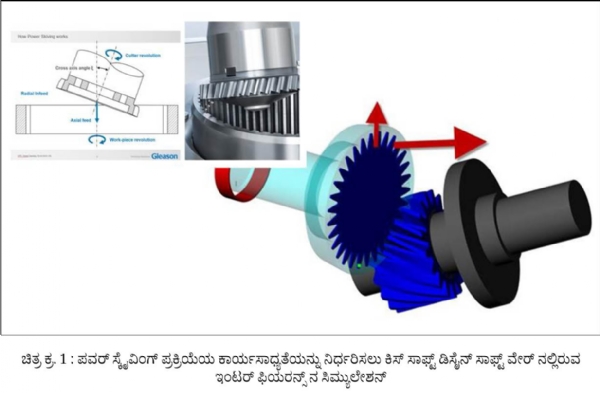

ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಕಾರ್ಯಸಾಧ್ಯತೆಯನ್ನು ನಿರ್ಧರಿಸಲು ಕಿಸ್ ಸಾಫ್ಟ್ ಡಿಸೈನ್ ಸಾಫ್ಟ್ ವೇರ್ ನಲ್ಲಿರುವ ಇಂಟರ್ ಫೆರನ್ಸ್ ಪರಿಸ್ಥಿತಿಯ ಸಿಮ್ಯುಲೇಶನ್ ತೋರಿಸಲಾಗಿದೆ.

ಗೇರ್ ಮತ್ತು ಗೇರ್ ಬಾಕ್ಸ್ ಡಿಸೈನ್ ನ ಉದ್ಯಮದಲ್ಲಿ ಕಿಸ್ ಸಾಪ್ಟ್ ಇದು ಒಂದು ಮುಂಟೂಣಿಯಲ್ಲಿರುವ ಹೆಸರಾಗಿದೆ. ಅವರು ಗ್ಲೀಸನ್ ಕಂಪನಿಯಲ್ಲಿರುವ ಗೇರ್ ತಜ್ಞರೊಂದಿಗೆ ಸಹಯೋಗಿಗಳಾಗಿ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಸಿಮ್ಯುಲೇಶನ್ ಮಾಡುವ ಒಂದು ಉಪಾಯವನ್ನು ನೀಡಿದ್ದಾರೆ. ಇದರಿಂದಾಗಿ ಗೇರ್ ಬಾಕ್ಸ್ ನ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಸಂಭವಿಸಬಹುದಾದ ಅಪ್ಪಳಿಸುವಿಕೆಯ ಕುರಿತು ಮಾಹಿತಿಯು ಮುಂಚೆಯೇ ಅಂದರೆ ಡಿಸೈನ್ ನ ಹಂತದಲ್ಲಿಯೇ ಲಭಿಸುತ್ತದೆ. ಡಿಸೈನ್ ನಲ್ಲಿರುವ ಸಣ್ಣ-ಪುಟ್ಟ ಎಡ್ಜೆಸ್ಟ್ ಮೆಂಟ್ ನಿಂದಾಗಿ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಉಳಿತಾಯವಾಗಬಹುದು. ಕಿಸ್ ಸಾಪ್ಟ್ ನ ಆತ್ಯಾಧುನಿಕ ಉತ್ಪಾದನೆಗಳ ಬಳಕೆಗಾರರಿಗೆ ಈ ಅಭಿವೃದ್ಧಿಯಿಂದಾಗಿ ತುಂಬಾ ಲಾಭವಾಗುತ್ತದೆ.

ಉತ್ಪಾದನೆಯನ್ನು ಪ್ರಮಾಣೀಕರಿಸಲು ಉಟ್ಟಮಟ್ಟದ ಚಟುವಟಿಕೆಗಳನ್ನು ನೀಡುವ ಪ್ರಕ್ರಿಯೆಗಳ ಸಿಮ್ಯುಲೇಶನ್

ಈ ಹಿಂದೆ ಸಿಮ್ಯುಲೇಶನ್ ಸಾಫ್ಟ್ ವೇರ್ ಉಪಲಬ್ಧವಿದಿರುವುದರಿಂದ ಪರರ್ ಸ್ಕೈವಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಮುಂಟಿನಿಂದಲೇ ಸಮಾಧಾನಕಾರವಾಗಿ ಆಪ್ಟಿಮೈಸೇಶನ್ ಮಾಡಲಾಗುತ್ತಿರಲಿಲ್ಲ. ಚಿಪ್ ನ ತಯಾರಿಕೆ ಮತ್ತು ಅಪ್ಪಳಿಸುವ ಪಾಯಿಂಟ್ ಇವುಗಳ ಲೆಕ್ಕಾಚಾರವನ್ನು ಮಾಡುವುದು ಮತ್ತು ಅವುಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡುವುದು, ಬಳಕೆಗಾರರಿಗೆ ಅಸಾಧ್ಯವಾಗಿದ್ದರೂ ಕೂಡಾ ತುಂಬಾ ಕಠಿಣವಾಗುತ್ತದೆ.

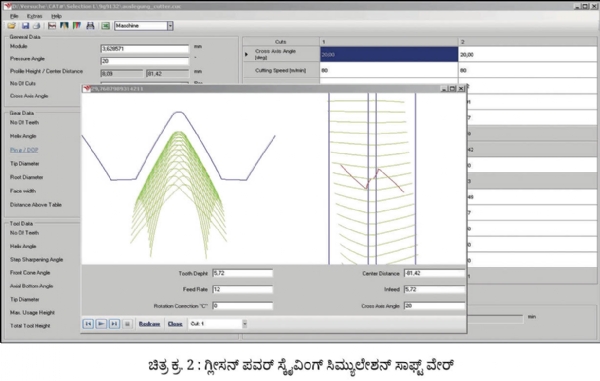

ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಸಿಮ್ಯುಲೇಶನ್ ಸಾಫ್ಟ್ ವೇರ್ (ಚಿತ್ರ ಕ್ರ. 2) ಬಳಸಿದ್ದರಿಂದ ಮೊದಲನೆಯ ಚಿಪ್ ಹೊರಗೆ ಬರುವ ಮುಂಚೆಯೇ ಉತ್ಪಾದನೆಯಲ್ಲಾಗುವ ಪರಿಣಾಮವನ್ನು ಗಮನಿಸಬಹುದು. ಸಮಗ್ರ ಗ್ಲೀಸನ್ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ತಂತ್ರಜ್ಞಾನ ಮತ್ತು ಸಿಮ್ಯುಲೇಶನ್ ಸಾಫ್ಟ್ ವೇರ್ ನಿಂದ ಸಂಪೂರ್ಣ ಸ್ಕೈವಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಸಿಮ್ಯುಲೇಶನ್ ಕೊನೆಯಲ್ಲಿರುವ ಬಳಕೆಗಾರರ ಎದುರಲ್ಲಿ ಮುಂಚೆಯೇ ಇಟ್ಟು ಎಲ್ಲಕ್ಕಿಂತಲೂ ಪ್ರಭಾವಶಾಲಿಯಾದ ಪ್ರಕ್ರಿಯೆಯ ನೀತಿಯನ್ನು ಮತ್ತು ಟೂಲ್ ಗಳ ಡಿಸೈನ್ ನಿರ್ಧರಿಸುವುದು ಸುಲಭವಾಗುತ್ತದೆ. ಚಿಪ್ ಗಳ ತಯಾರಿಕೆ, ಗೇರ್ ನ ಕಟಿಂಗ್ ಮಾಡುವ ಗುಣಮಟ್ಟ ಮತ್ತು ಅಪ್ಪಳಿಸುವುಕೆಯ ಸ್ಥಿತಿ, ಹಾಗೆಯೇ ಸೈಕಲ್ ಟೈಮ್ ಇವುಗಳಲ್ಲಿ ಅನೇಕ ಟೂಲ್ ನ ಜಾಮೆಟ್ರಿ ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯ ಪ್ಯಾರಾಮೀಟರ್ ನ ಪ್ರಭಾವದ ಕುರಿತು ಸಿಮ್ಯುಲೇಶನ್ ಸಾಫ್ಟ್ ವೇರ್ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ರೀತಿಯನ್ನು ಬಳಸಿ ವಿಶಿಷ್ಟವಾದ ಯಂತ್ರಭಾಗಗಳನ್ನು ವಿಶ್ವಸನೀಯತೆಯಿಂದ ಮತ್ತು ಲಾಭಕಾರಿಯಾಗಿ ತಯಾರಿಸುವುದು ಸಾಧ್ಯ. ಇಂತಹ ಪರ್ಯಾಯವು ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿದೆ. ಇದರ ಕುರಿತು ಬಳಕೆಗಾರರು ವಿಚಾರ ಮಾಡಿ ನಿರ್ಧಾರವನ್ನು ಪಡೆಯುವ ಸ್ಥಿತಿಗೆ ಬರುತ್ತಾನೆ.

ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಟೂಲ್ ಗಳನ್ನು ಯಾವಾಗಲೂ ಸಿಮ್ಯುಲೇಶನ್ ಮತ್ತು ಅಪ್ಲಿಕೇಶನ್ ಗಳಲ್ಲಿರುವ ತಾಂತ್ರಿಕ ಆವಶ್ಯಕತೆಗಳಿಗೆ ಅವಲಂಬಿಸಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸುವುದು, ಕಳೆದ ಅನೇಕ ದಶಕಗಳಿಂದ ಬಳಸುತ್ತಿರುವ ಗೇರ್ ಶೇಪಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆಯಷ್ಟೇ ಸುಲಭ ಮತ್ತು ಪರಿಚಯವುದು ಅನಿಸುತ್ತದೆ.

ಚಿಕ್ಕ ಒಳ ಮತ್ತು ಹೊರ ಗೇರ್ ನ ಪ್ರಭಾವಶಾಲಿಯಾದ ಯಂತ್ರಣೆ

ಚಿಕ್ಕ ಓವರ್ ರನ್ ಸ್ಪೇಸ್ ಆಗಿರುವ ಒಳ ಮತ್ತು ಹೊರ ಗೇರ್ ನ ಉತ್ಪಾದನೆಯು ಶೇಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಿಂತ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ನಿಂದ ಮಾಡಿದಲ್ಲಿ ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾಗುತ್ತದೆ. ಚಿಕ್ಕ ಓವರ್ ರನ್ ಸ್ಪೇಸ್ ಇರುವ ಹೊರ ಗೇರ್ ನ ಕುರಿತು ನೋಡಿದರೆ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಹಾಬಿಂಗ್ ಗಿಂತಲೂ ಹೆಚ್ಚು ಉಚ್ಚಮಟ್ಟದ ಪರಿಣಾಮವನ್ನು ನೀಡುತ್ತದೆ. ಕಡಿಮೆ ವ್ಯಾಸದ ಹಾಬ್ ನಿಂದಾಗಿ ಹಾಬಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಕಾರ್ಯ ಸಾಮರ್ಥ್ಯ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಆದರೆ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ನ ಕಟರ್ ನ ವ್ಯಾಸವು ಹೆಚ್ಚು ಇರುತ್ತದೆ, ಇದೇ ಇದರ ಕಾರಣವಾಗಿದೆ. ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಡಿಬರಿಂಗ್ ಅಥವಾ ಚ್ಯಾಂಫರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯೊಂದಿಗೆ ಮಾಡುವುದೂ ಸಾಧ್ಯವಾಗಿದೆ. ಅಂತಿಮ ಕಟ್ ಮಾಡುವ ಮುಂಚೆ ಚ್ಯಾಂಫರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಇಂಟರ್ ಪೊಲೇಶನ್ ಮಾಡುವುದರಿಂದ ಅದು ಸಾಧ್ಯವಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ನಂತರ ಮಾಡಲಾಗುವ ಹೋನಿಂಗ್ ನಂತಹ ಹಾರ್ಡ್ ಪಿನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೆ ಆವಶ್ಯಕವಿರುವ ಗುಣಮಟ್ಟದ ಹಂತವನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ ಅಥವಾ ಅಂತಿಮ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಮತ್ತು ಚ್ಯಾಂಫರ್ ಗುಣಮಟ್ಟವನ್ನೂ ಪಡೆಯಬಹುದು. 100 PS ಇದು ಗ್ಲೀಸನ್ ಇವರ ತುಂಬಾ ಚಿಕ್ಕದಾದ ಮಶಿನ್. ಪವರ್ ಸ್ಕೈವಿಂಗ್ ನ ರೀತಿಯಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 3, 4, ಮತ್ತು 5) ವರ್ಮ್ ನ ಸ್ಕೈವಿಂಗ್ ಮಾಡುವ ಪರ್ಯಾಯವನ್ನೂ ನೀಡಬಲ್ಲದು, ಇದು ಇದರಲ್ಲಿರುವ ವಿಶೇಷವಾದ ಫೀಚರ್ ಎಂದು ಹೇಳಬಹುದು.

ಮಧ್ಯಮ ಮತ್ತು ದೊಡ್ಡ ಆಕಾರದ ಕಾರ್ಯವಸ್ತುಗಳ ಪವರ ಸ್ಕೈವಿಂಗ್

ಮಧ್ಯಮ ಆಕಾರದ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ (800 ಮಿ.ಮೀ. ವ್ಯಾಸ ಮತ್ತು ಮೊಡ್ಯುಲ್ 9 ರ ತನಕ), ಗ್ಲೀಸನ್ ಮ್ಯಾನ್ಯುಫ್ಯಾಕ್ಚರಿಂಗ್ ಪ್ರೊಗ್ರಾಮ್ ನಲ್ಲಿ 300 PS ನಿಂದ 600/800 PS ತನಕ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಮಶಿನ್ ನ (ಚಿತ್ರ ಕ್ರ. 6) ಸಂಪೂರ್ಣ ಶ್ರೇಣಿಯಾಗಿದೆ. ಉಚ್ಚಮಟ್ಟದ ಹಾರ್ಡ್ ನೆಸ್ ಇರುವ ಈ ಮಶಿನ್ ಗೆ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಹಿಡಿದಿಡುವ ವಿವಿಧ ಆಕಾರದ ಮತ್ತು ಪೂರಕವಾಗಿರುವ ಮಾಡ್ಯುಲ್ ಸಾಮಗ್ರಿಗಳು ಲಭ್ಯವಿವೆ. ಪ್ರಣಾಳಿಕೆಯ ನಿಖರತೆಯಿಂದಾಗಿ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯಿಂದಾಗಿ ಕನಿಷ್ಠ ಸೈಕಲ್ ಟೈಮ್, ಹಾಗೆಯೇ ಗೇರ್ ನ ಉತ್ಕೃಷ್ಟ ಗುಣಮಟ್ಟ ಮತ್ತು ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಅಪೇಕ್ಷಿಸಿರುವ ಫಿನಿಶ್ ಲಭಿಸುತ್ತದೆ. ಸೈಕಲ್ ಟೈಮ್ ಎರಡರಿಂದ ಐದು ಪಟ್ಟು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಅಥವಾ ಅಪ್ಲಿಕೇಶನ್ ಗೆ ಅನುಸಾರವಾಗಿ ಅದರಿಂದ ಹೆಚ್ಚು ಕಡಿಮೆ ಮಾಡಲಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಗೇರ್ ಶೇಪಿಂಗ್ ನೊಂದಿಗೆ ಹೋಲಿಸುವಾಗ ಹೆಚ್ಚಾಗಿ ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತು ಟೂಲ್ ನ ಖರ್ಚು ಕೂಡಾ ಕಡಿಮೆ ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ರಫಿಂಗ್ ಗೋಸ್ಕರ ಇಂಡೆಕ್ಸೆಬಲ್ ಕಾರ್ಬೈಡ್ ಇನ್ಸರ್ಟ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸುವುದು ವಿಶೇಷವಾಗಿ ಬೃಹತ್ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಒಂದು ಸೂಕ್ತವಾದ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಟೂಲ್ ಗಳ ಬದಲಾವಣೆಯನ್ನು ಸ್ವಯಂಚಾಲಿತ ಟೂಲ್ ಚೇಂಜರ್ ನಿಂದಲೇ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ನಾನ್-ಪ್ರೊಡಕ್ಟಿವ್ ಟೈಮ್ (ಅನುತ್ಪಾದಕತೆಯ ಸಮಯ) ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಗ್ಲೀಸನ್ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಕಟರ್ ನ ಹಿಂಭಾಗದಲ್ಲಿ ಒಟ್ಟಾಗಿ ಡೀಬರಿಂಗ್ ನೀಡುದನ್ನು ವಿಶೇಷವಾದ ಫೀಟರ್ ಎಂದು ಹೇಳಬಹುದು. ಇದರಿಂದಾಗಿ ಬಳಕೆಗಾರರಿಗೆ ಕೆಲಸ ನಿರ್ವಹಿಸುವಾಗ ಒಂದು ಹೆಚ್ಚಿನ ಹಂತದ ಮತ್ತು ಕೆಲವು ವಿಶಿಷ್ಟವಾದ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಅತಿರಿಕ್ತವಾದ ಮಶಿನ್ ಗಳ ಉಳಿತಾಯವಾಗುತ್ತದೆ. ಮಶಿನ್ ಗಳ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ.

ಹಾರ್ಡ್ ಪವರ್ ಸ್ಕೈವಿಂಗ್ - ಅಸಾಮಾನ್ಯವಾದ ಫೀಚರ್ ಗಳೊಂದಿಗಿರುವ ಪ್ರಕ್ರಿಯೆ

ಕಡಿಮೆ ಶಬ್ಬವನ್ನು ಉಂಟುಮಾಡುವ ಮತ್ತು ಉಚ್ಚಮಟ್ಟದ ಟಾರ್ಕ್ ನ ಗೇರ್ ಬಾಕ್ಸ್/ ಗೇರ್ ನ ಬೇಡಿಕೆಯಿಂದಾಗಿ ಹಾರ್ಡನಿಂಗ್ ಮಾಡಿರುವ ಗೇರ್ ನ ಫಿನಿಶಿಂಗ್ ನ ರೀತಿಯ ಆವಶ್ಯಕತೆಗಳಲ್ಲಿ ನಿರಂತರವಾಗಿ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಚಿಕ್ಕ ಮತ್ತು ಮಧ್ಯಮ ಆಕಾರದ ಒಳ ಗೇರ್ ಗಳಿಗೋಸ್ಕರ ಯಾವುದೇ ಲಾಭಕಾರಿಯಾದ ಹಾರ್ಡ್ ಫಿನಿಶಿಂಗ್ ನ ಉಪಾಯಗಳು ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಲಭ್ಯವಿಲ್ಲ.

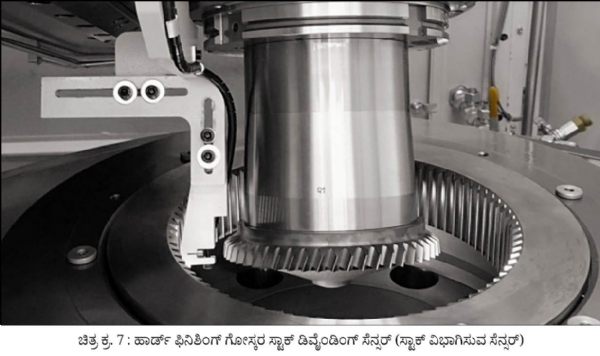

ಹಾರ್ಡ್ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಗೋಸ್ಕರ ಒಂದು ಉತ್ತಮ ಮತ್ತು ಲಾಭಕಾರಿಯಾಗ ಪರ್ಯಾಯವನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಗ್ರೈಂಡಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಇರುವಂತಹ ಸ್ಟಾಕ್ ವಿಭಾಗಿಸುವ ಸೆನ್ಸರ್ ಗಳ ಮೂಲಕ (ಚಿತ್ರ ಕ್ರ. 7) ಹಲ್ಲುಗಳಲ್ಲಿರುವ ದೂರದ ಸ್ಥಿತಿಯನ್ನು ಹುಡುಕಲಾಗುತ್ತದೆ. ಎಲ್ಲ ಸಂಬಂಧಪಟ್ಟ ಅಕ್ಷಗಳಲ್ಲಿ ಡೈರೆಕ್ಟ್ ಡ್ರೈವ್, ಸಿಮ್ಯುಲೇಶನ್ ಸಾಫ್ಟೇ ವೇರ್, ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಕುಶಲತೆ ಮತ್ತು ಅತ್ಯಾಧುನಿಕ ಕಾರ್ಬೈಡ್ ಟೂಲ್ ಇವುಗಳ ತುಂಬಾ ಕಠಿಣವಾಗಿರುವ ಅತ್ಯಾಧುನಿಕ ಮಶಿನ್ ಗಳೊಂದಿಗೆ ಸರಿಹೊಂದಾಣಿಕೆಯನ್ನು ಮಾಡಿದ್ದರಿಂದ ಹಾರ್ಡ್ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ನಂತಹ ಪ್ರಕ್ರಿಯೆಯು ಯಂತ್ರಣೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಒಂದು ವ್ಯಾವಹಾರಿಕವಾದ ರೀತಿಯಾಗಿದೆ. ಪಡೆಯಬಹುದಾದಂತಹ ಗುಣಮಟ್ಟ ಮತ್ತು ಸರ್ಫೇನ್ ನಲ್ಲಿರುವ ಒರಟುತನ ಹೆಚ್ಚಾಗಿ ಅಪ್ಲಿಕೇಶನ್ ಗೋಸ್ಕರ ಸಮಗ್ರವಾಗಿರುತ್ತವೆ. ಇದಕ್ಕೋಸ್ಕರ ಬೇರೆಯೇ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವ ಅಗತ್ಯವಿಲ್ಲ.

ಹೊಸದಾದ ಅಭಿವೃದ್ಧಿ – ಮಶಿನ್ ನಲ್ಲಿಯೇ ರೀಶಾರ್ಪನಿಂಗ್

ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಮೂಲಕ ಗೇರ್ ತಯಾರಿಸುವಾಗ ಪಾರಂಪರಿಕ ದೃಷ್ಟಿಕೋನವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಕಟರ್ ನ ಗರಿಷ್ಠ ಸವೆತವಾದ ನಂತರ ಆಪರೇಟರ್ ಕಟರ್ ಬದಲಿಸುತ್ತಾನೆ. ಕಟರ್ ನ ಮಾಹಿತಿ (ಡಾಟಾ) ಅಳವಡಿಸುತ್ತದೆ. ಮುಂದೆ ಇರುವ ಕಾರ್ಯವಸ್ತುವನ್ನು ತುಂಡು ಮಾಡುತ್ತದೆ, ಅದನ್ನು ಪರೀಕ್ಷೆ ಮಾಡುವ ಜಾಗಕ್ಕೆ ಕಳುಹಿಸುತ್ತದೆ. ಮೊದಲನೆಯ ಭಾಗದ ಪರಿಶೀಲನೆಯನ್ನು ಮಾಡುತ್ತದೆ ಮತ್ತು ನಿಯಮಿತವಾಗಿ ಉತ್ಪಾದನೆಯನ್ನು ಪ್ರಾರಂಭಿಸುವ ಮುನ್ನ ಅಗತ್ಯವಿದ್ದಲ್ಲಿ ಮಶಿನ್ ನ ಪ್ಯಾರಾಮೀಟರ್ ಸರಿಹೊಂದಿಸಿ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡುತ್ತದೆ.

ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಇದು ಶೇಪಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆಗಿಂತ ತುಂಬಾ ವೇಗವಾಗಿರುವುದರಿಂದ ಒಂದೇ ದಿನದಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ತುಂಬಾ ಸಲ ಕಟರ್ ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಇದೇ ಕೆಲಸವನ್ನು ಆಪರೇಟರ್ ಗೆ ಆಗಾಗ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದರ ಹೊರತಾಗಿ ಈ ಕಾರ್ಯಪದ್ಥತಿಯಲ್ಲಿ ಕಟರ್ ನ ವ್ಯವಸ್ಥಾಪನೆ ಮತ್ತು ಬಳಸಲಾಗುವ ಕಟರ್ ನ ನಿರ್ವಹಣೆ, ಬಳಸಿರುವ ಕಟರ್ ರೀಶಾರ್ಪನಿಂಗ್ ಮತ್ತು ರೀಕೋಟಿಂಗ್ ಮಾಡಲು ಕಳುಹಿಸುವುದು, ಕಟರ್ ನ ಉತ್ಪಾದನೆಯ ಪ್ರವಾಹದಲ್ಲಿ ಮತ್ತು ಮಶಿನ್ ನಲ್ಲಿ ಮತ್ತೆ ತರುವುದು ಇಂತಹ ಅಂಶಗಳು ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತವೆ. ಇದರ ಹೊರತಾಗಿ ಎಷ್ಟು ಸಲ ಕಟರ್ ರೀಶಾರ್ಪನಿಂಗ್ ಮತ್ತು ರೀಕೋಟಿಂಗ್ ಗೋಸ್ಕರ ಹೊರಗೆ ಇರುತ್ತವೆಯೋ, ಅದೇ ವೇಳೆಯಲ್ಲಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುತ್ತಿರಲು ಕಟರ್ ಗಳ ಹೆಚ್ಚು ಪ್ರಮಾಣದ ಇನ್ವೆಂಟರಿ ಆವಶ್ಯಕವಿರುತ್ತದೆ.

ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಕಟರ್ ರೀಶಾರ್ಪನಿಂಗ್ ನ ಸಾಮರ್ಥ್ಯವನ್ನು ಸೇರಿಸಿ, ಗ್ಲೀಸನ್ ಇವರು ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ ನ ಲಾಭ ಮತ್ತು ಗುಣಮಟ್ಟವನ್ನು ವೃದ್ಧಿಸಲು ಒಂದು ಕ್ರಾಂತಿಕಾರಿಯಾದ ಹೆಜ್ಜೆಯನ್ನು ಇಟ್ಟಿದ್ದಾರೆ. ಈ ನೂತನ ಸಾಮರ್ಥ್ಯದಿಂದಾಗಿ ಸುಮಾರು ಪ್ರತಿಯೊಂದು ಮಹತ್ವದ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ನ ಪರಿಣಾಮಕಾರಿಯಾದ ಹೆಚ್ಚಳವಾಗಿದೆ.

ಗ್ಲೀಸನ್ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಮಶಿನ್ ವರ್ಟಿಕಲ್ ಶ್ರೇಣಿಯಲ್ಲಿ 600 ಮಿ.ಮೀ. ವ್ಯಾಸದ ತನಕ ಸಂಪೂರ್ಣವಾಗಿ ಒಟ್ಟಾಗಿ, ಆನ್-ಬೋರ್ಡ್ ಶಾರ್ಪನಿಂಗ್ ಯುನಿಟ್ (ಚಿತ್ರ ಕ್ರ. 8) ಉಪಲಬ್ಧವಿದೆ. ಆಪರೇಟರ್ ನ ಯಾವುದೇ ರೀತಿಯ ಸಹಭಾಗಿತ್ವದ ಹೊರತಾಗಿ ಮಶನ್ ನಲ್ಲಿ ವಿಶಿಷ್ಟವಾದ ಸಂಖ್ಯೆಯಲ್ಲಿ ಗೇರ್ ತುಂಡು ಮಾಡಿದ ನಂತರ ಸಂಪೂರ್ಣವಾಗಿ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಕಟರ್ ಫೇಸ್ ರೀಶಾರ್ಪ್ ಮಾಡಲಾಗುತ್ತದೆ. ತೆಗೆದಿರುವ ಸ್ಟಾಕ್ ನ ವಿಚಾರವನ್ನು ಮಾಡಿ ಕಟರ್ ಜಾಮೆಟ್ರಿ ತನ್ನಷ್ಟಕ್ಕೆ ಸರಿಹೊಂದಾಣಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸಮಯವನ್ನು ವ್ಯರ್ಥ ಮಾಡದೇ ನಿಯಮಿತವಾಗಿ ಉತ್ಪಾದನೆಯನ್ನೂ ಪ್ರಾರಂಭಿಸಲಾಗುತ್ತದೆ. ಕಟಿಂಗ್ ಫೇಸ್ ಗೆ ರೀಕೋಟಿಂಗ್ ಮಾಡುವ ಅಗತ್ಯ ಇರುವುದಿಲ್ಲ. ಕಾರಣ ಫ್ಲಾಂಕ್ ನಲ್ಲಿ ಮೂಲತಃ ಮಾಡಲಾಗಿರುವ ಲೇಪನವು ಕಟರ್ ನ ಹಲ್ಲುಗಳನ್ನು ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ರಕ್ಷಿಸುತ್ತದೆ.

ಕಟರ್ ಆಗಾಗ ಬದಲಾಯಿಸುವ ಕೆಲಸವು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಕಡಿಮೆ ಆಗಿರುವುದರಿಂದ ಒಂದು ಕಟರ್ ಪರಿಪೂರ್ಣವಾಗಿ ಬಳಸುವ ಮುಂಚೆ ಎಷ್ಟೋ ದಿನಗಳ ಕಾಲಾವಧಿಯಲ್ಲಿ ಅಥವಾ ಅನೇಕ ವಾರಗಳ ಕಾಲಾವಧಿಯಲ್ಲಿ ಮಶಿನ್ ನಲ್ಲಿ ನಿಲ್ಲುವುದು ಸಾಧ್ಯ. ಈ ಹಿಂದೆ ಕಟರ್ ನ ಬದಲಾವಣೆಗೆ ಆಪರೇಟರ್ ಗೆ ಬೇಕಾದ ಸಮಯವನ್ನು ಈಗ ಮೂರರಿಂದ ನಾಲ್ಕು ಸ್ವಯಂಚಾಲಿತ ಕಟರ್ ಗ್ರೈಂಡಿಂಗ್ ಸೈಕಲ್ ಗಳಿಗೋಸ್ಕರ ಬಳಸಲಾಗುತ್ತದೆ. ಉಚ್ಚಮಟ್ಟದ ಮತ್ತು ನಿರಂತರವಾದ ಗೇರ್ ನ ಗುಣಮಟ್ಟಕ್ಕೋಸ್ಕರ ಪ್ರತಿಯೊಂದು ಗ್ರೈಂಡಿಂಗ್ ಸೈಕಲ್ ಕಡಿಮೆ ಸ್ಟಾಕ್ ತೆಗೆಯಲಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ ಕಟರ್ ನಿರಂತರವಾಗಿ ಹೆಚ್ಚು ತೀಕ್ಷ್ಣವಾಗಿ ಇಡಲಾಗುತ್ತದೆ. ಅದೇ ಕಟರ್ ತುಂಬಾ ಸಮಯದ ತನಕ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ನಿಲ್ಲುತ್ತದೆ. ಕಟರ್ ಬದಲಾಯಿಸಿದ ನಂತರ ತಯಾರಿಸಿರುವ ಮೊತ್ತಮೊದಲ ಯಂತ್ರಭಾಗದ ಪರೀಕ್ಷೆ ಮತ್ತು ಮಶಿನ್ ನಲ್ಲಿ ಸುಧಾರಣೆ ಮಾಡುವ ಆವಶ್ಯಕತೆ, ಇವುಗಳಿಂದಾಗಿ ಇದಕ್ಕೆ ಖರ್ಚಾಗುವ ಸಮಯವೂ ಉಳಿಯುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಪರೀಕ್ಷೆಯ ಖರ್ಚು ಮತ್ತು ಬಂಡವಾಳದ ಹೂಡಿಕೆಯೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಉತ್ಪಾದನೆಯಲ್ಲಿ ನಿರಂತರತೆಯನ್ನು ಕಾಪಾಡಲು ಹೊಸದಾದ ಕಟರ್ ನ ಆರ್ಡರ್ ಸೂಕ್ತ ಸಮಯದಲ್ಲಿ ನೀಡಲು ಬೇಕಾಗುವ ಕಟರ್ ನ ವ್ಯವಸ್ಥಾಪನೆ ಮತ್ತು ಲಾಜಿಸ್ಟಿಕ್ ನಿರ್ಹಹಣೆಯ ಆವಶ್ಯಕತೆಯೂ ತುಂಬಾ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಅಗತ್ಯವಿರುವ ಕಟರ್ ನ ಇನ್ವೆಂಟರಿಯೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಕಾರಣ ಹೊರ ರೀ-ಫರ್ಬಿಶಿಂಗ್ ಸೈಕಲ್ ಮೂಲಕ ಕಟರ್ ನ ಮರು ಬಳಕೆ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ.

ಒಟ್ಟಾಗಿ ಕಟರ್ ನ ರೀಶಾರ್ಪನಿಂಗ್, ಸ್ಪರ್ ಮತ್ತು ಹೆಲಿಕಲ್ ಸ್ಟೆಪ್ ಶಾರ್ಪನಿಂಗ್ ಮಾಡಿರುವ ಕಟರ್ ಗಳಿಗೋಸ್ಕರ ಅನ್ವಯಿಸಬಹುದಾಗಿದೆ. ಕಾರ್ಬೈಡ್ ಕಟರ್ ಬಳಸಿ ಮಾಡಿರುವ ಎಲ್ಲ ರೀತಿಯ ಸಾಫ್ಟ್ ಕಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ, ಹಾಗೆಯೇ ಎಲ್ಲಿ ಕಾರ್ಬೈಡರ್ ಕಟರ್ ಅನಿವಾರ್ಯವಾಗಿದೆಯೋ, ಇಂತಹ ಹಾರ್ಡ್ ಸ್ಕೈವಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ ನಲ್ಲಿ ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಒಂದುಗೂಡಿಸುವುದೂ ಸಾಧ್ಯ. ರೀಶಾರ್ಪನಿಂಗ್ ಗೋಸ್ಕರ ಒಂದು ತುಂಬಾ ಅಗ್ಗವಾಗಿರುವ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನ ಡ್ರೆಸಿಂಗ್ ಮಾಡುವ ಆವಶ್ಯಕತೆಯೂ ಇರುವುದಿಲ್ಲ. ಕಾರಣ ಗ್ರೈಂಡಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಅದರ ಸೆಲ್ಫ್ ಶಾರ್ಪನಿಂಗ್ ಆಗುವುದರಿಂದ ಅವುಗಳು ಚೂಪಾಗಿಯೇ ಇರುತ್ತವೆ. ಹಾಗೆಯೇ ಮ್ಯಾನ್ಯುವಲ್ ನಿರ್ವಹಣೆಯ ಮೂಲಕ ದುಬಾರಿಯಾಗಿರುವ ಕಾರ್ಬೈಡ್ ಕಟರ್ ನ ನಷ್ಟವಾಗುವ ಅಪಾಯವು ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಕಾರಣ ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕಟರ್ ಸ್ಪರ್ಶವಾಗದೇ ಹೆಚ್ಚು ಕಾಲಾವಧಿಯಲ್ಲಿ ನಡೆಯುತ್ತದೆ. ಕಟರ್ ನ ಫೇಸ್ ನಲ್ಲಿ ಕೋಟಿಂಗ್ ಇಲ್ಲದಿರುವುದರಿಂದ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಉತ್ಪಾದಕತೆಯು ಕಡಿಮೆಯಾಗುವುದಿಲ್ಲ.

ಕಾರಣ ಹೊರಗಿನಿಂದ ಕಟರ್ ರೀ-ಫರ್ಬಿಶಿಂಗ್ ಮಾಡುವ ಹಳೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಲಭಿಸುವ ಕಟರ್ ನ ಬಾಳಿಕೆಯನ್ನು ಹೋಲಿಸಿದಲ್ಲಿ ಈಗ ಅದು ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಆಗಾಗ ರೀಶಾರ್ಪನಿಂಗ್ ಆಗುತ್ತದೆ.

ಗುಣಮಟ್ಟದ ಖಾತರಿಯ ಕುರಿತು ಲೋಪದೋಷಗಳನ್ನು ನಿಲ್ಲಿಸುವುದು

ಗ್ಲೀಸನ್ ಕ್ಲೋಜ್ಡ್ ಲೂಪ್ ನ ರೀತಿಯಲ್ಲಿ ಗ್ಲೀಸನ್ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಮಶಿನ್ಸ್ ಗ್ಲೀಸನ್ GMS® ಮೆಟ್ರಾಲಾಜಿ ಸಾಮಗ್ರಿಗಳೊಂದಿಗೆ ನೆಟ್ ವರ್ಕಿಂಗ್ ನ ಮೂಲಕ ನೇರವಾಗಿ ಜೋಡಿಸಲಾಗುತ್ತವೆಮತ್ತು ಗೇರ್ ಕಟಿಂಗ್ ನ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯು ಆಪ್ಟಿಮೈಜ್ಡ್ ಮಾಡಲಾಗುತ್ತದೆ. ಆಪರೇಟರ್ ಮೂಲಕ ನಿಯಂತ್ರಿಸಲ್ಪಡುವ ಸ್ವಯಂಚಾಲಿತ ಮೋಡ್ ನಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 9) ಮಾಪನ ಮತ್ತು ಆವಶ್ಯಕತೆ ಇದ್ದಲ್ಲಿ ಸುಧಾರಣೆಗಳಿಂದ ಕೂಡಿರುವ ಉಪಾಯಗಳನ್ನು ಕಾರ್ಯಗತ ಮಾಡುವುದು ತುಂಬಾ ಸುಲಭವಾಗಿದೆ. ಅಲ್ಲದೇ ವೇಗವಾಗಿ ಮಾಡುವುದೂ ಸಾಧ್ಯ. ಇದರಿಂದಾಗಿ ಪವರ್ ಸ್ಕೈವಿಂಗ್ ರೀತಿಯ ಸಾಮರ್ಥ್ಯವು ಇನ್ನಷ್ಟು ಹೆಚ್ಚುತ್ತದೆ. ಇತ್ತೀಚಿನ ವರ್ಷಗಳಲ್ಲಿ ಮಹತ್ವಪೂರ್ಣವಾದ ಮತ್ತು ನಿರಂತರವಾದ ಪ್ರಗತಿ ಇದ್ದೂ, ಪವರ್ ಸ್ಕೈವಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಾಕಷ್ಟು ಪ್ರಮಾಣದ ಸಾಮರ್ಥ್ಯ ಇದ್ದರೂ ಕೂಡಾ ಅದನ್ನು ಬಳಸಲಾಗಿಲ್ಲ. ಆದರೆ ಇನ್ನು ಮುಂದಿನ ಕಾಲದಲ್ಲಿ ಏನಾಗಲಿದೆ ಎಂಬುದನ್ನು ನೋಡುವುದು ಕುತೂಹಲವಾದ ಅಂಶವಾಗಿರಬಹುದು.

ಉಡೊ ಸ್ಟೋಲ್ಜ್

ಉಪಾಧ್ಯಕ್ಷರು,

ಸೇಲ್ಸ್ ಮತ್ತು ಮಾರ್ಕೆಟಿಂಗ್,

ಗ್ಲೀಸನ್ ಕಾರ್ಪೊರೇಶನ್

8071365000

ಉಡೋ ಸ್ಟೋಲ್ಜ್ ಇವರು ಗ್ಲೀಸನ್ ಕಾರ್ಪೋರೇಶನ್ ನಲ್ಲಿ ಸೇಲ್ಸ್ ಮತ್ತು ಮಾರ್ಕೆಟಿಂಗ್ ವಿಭಾಗದಲ್ಲಿ ಉಪಾಧ್ಯಕ್ಷರಾಗಿದ್ದಾರೆ.

@@AUTHORINFO_V1@@