ಬ್ರೋಚಿಂಗ್ ನಲ್ಲಿರುವ ಆಧುನಿಕತೆ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

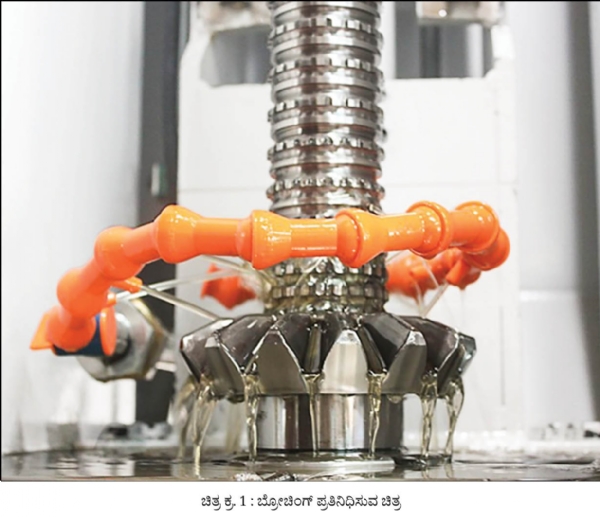

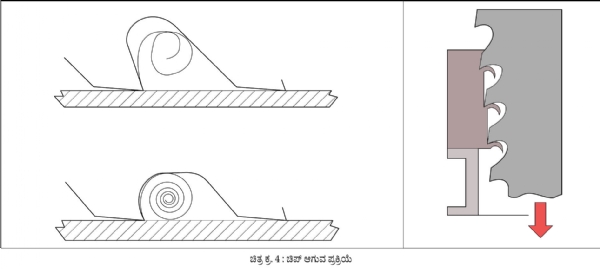

ಯಾವುದೇ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಎರಡು ರೀತಿಯ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಉದಾಹರಣೆ, ಟರ್ನಿಂಗ್. ಇದರಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ತಿರುಗುತ್ತಿದ್ದು ಟೂಲ್ ಹಿಂದೆ ಮುಂದೆ ಆಗುತ್ತಿರುತ್ತದೆ. ಡ್ರಿಲ್ಲಿಂಗ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಸ್ಥಿರವಾಗಿರುತ್ತದೆ ಮತ್ತು ಡ್ರಿಲ್ ತಿರುಗುತ್ತಿರುವಾಗ ಮೇಲೆ ಕೆಳಗೆ ಸರಿಯುತ್ತದೆ. ಆದರೆ ಬ್ರೋಚಿಂಗ್ ನಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 1) ಯಾವುದೇ ರೀತಿಯಲ್ಲಿ ತಿರುಗುವಂತಹ ಚಟುವಟಿಕೆಯು ಇರುವುದಿಲ್ಲ. ಕೇವಲ ಬ್ರೋಚ್ ಹಿಂದೆ ಮುಂದೆ ಸರಿಯುವುದೇ ಇದರ ವೈಶಿಷ್ಟ್ಯ.

ಯಂತ್ರಭಾಗಗಳ ಒಳಗಿನ ಪ್ರೊಫೈಲ್ ಅಥವಾ ಹೊರಗಿನ ಭಾಗದಲ್ಲಿ ವಿಶಿಷ್ಟವಾದ ಆಕಾರದ ಮಟೀರಿಯಲ್ ತೆಗೆಯಬೇಕಾದಲ್ಲಿ ಬ್ರೋಚಿಂಗ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಯಂತ್ರಭಾಗಗಳಲ್ಲಿರುವ ಬ್ರೊಚ್ ನಲ್ಲಿ ಕೀ-ವೆ, ಇಂಟರ್ನಲ್ ಸ್ಪ್ಲೈನ್, ಹೆಲಿಕಲ್ ಫಾರ್ಮ್ ಅಥವಾ ಆಟೊಮೊಬೈಲ್ ಕ್ಷೇತ್ರಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಹೊರಗಿನಿಂದ ಫಾರ್ಮ್ ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಿರುತ್ತದೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಬ್ರೋಚಿಂಗ್ ಕೂಡಾ ಮಾಡಬಲ್ಲೆವು. ಇದಕ್ಕೋಸ್ಕರ ವಾಯರ್ ಕಟಿಂಗ್, ಇ.ಡಿ.ಎಮ್., ಇಂಟರ್ನಲ್ ಶೇಪಿಂಗ್ ಈ ರೀತಿಯನ್ನೂ ಬಳಸಬಹುದು. ಈ ಹಿಂದೆ ಶೇಪಿಂಗ್ ನ ಆಕಾರದಲ್ಲಿ ಕಚ್ಚುಗಳನ್ನು ಮಾಡಬಹುದಾಗಿತ್ತು. ಹಾಗೆಯೇ ಸ್ಲಾಟಿಂಗ್ ನಿಂದ ಕೀ-ವೆ ಮಾಡುವುದೂ ಸಾಧ್ಯವಿತ್ತು. ಆದರೆ ಶೇಪಿಂಗ್, ಸ್ಲಾಟಿಂಗ್ ಮತ್ತು ವಾಯರ್ ಕಟಿಂಗ್ ಈ ಎಲ್ಲ ಪದ್ಧತಿಗಳು ತುಂಬಾ ಸಮಯವನ್ನು ವ್ಯರ್ಥ ಮಾಡುತ್ತವೆ. ಒಂದು ವೇಳೆ 50 ಮಿ.ಮೀ. ವ್ಯಾಸದ ಮತ್ತು 30 ರಿಂದ 40 ಮಿ.ಮೀ. ಉದ್ದದ ಗಿಯರ್, ವಾಯರ್ ಕಟಿಂಗ್ ನ ಇಂಟರ್ನಲ್ ಪ್ರೊಫೈಲ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ ಸೆಟಿಂಗ್ ಮತ್ತು ವಾಯರ್ ಕಟಿಂಗ್ ಮಾಡಲು ಸಾಮಾನ್ಯವಾಗಿ ಒಂದುವರೆ ಗಂಟೆಗಳ ಕಾಲಾವಧಿಯು ಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ಇದೇ ಕೆಲಸವನ್ನು ಬ್ರೋಚಿಂಗ್ ನಿಂದ ಸೆಟಿಂಗ್ ನೊಂದಿಗೆ ಕೇವಲ 30 ರಿಂದ 40 ಸೆಕಂಡುಗಳಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಬ್ರೋಚಿಂಗ್ ತಂತ್ರಜ್ಞಾನವು ಸಾಮಾನ್ಯವಾಗಿ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಸವಾಲುಗಳು

ಸಾಂಪ್ರದಾಯಿಕ ಬ್ರೋಚಿಂಗ್ 34 HRC ಹಾರ್ಡ್ ನೆಸ್ ಮಟೀರಿಯಲ್ ತನಕ ಮಾಡಬಹುದಾಗಿದೆ. ASP ಯಂತಹ ಉಚ್ಚ ಗುಣಮಟ್ಟದ ಟೂಲ್ ಸ್ಟೀಲ್ ಬಳಸಿದಲ್ಲಿ 36 HRC, 38 HRC ತನಕ ಬ್ರೋಚಿಂಗ್ ಮಾಡಬಹುದಾಗಿದೆ. ಹಾರ್ಡ್ ಬ್ರೋಚಿಂಗ್ ತಂತ್ರಜ್ಞಾನವು ಇಂದಿಗೂ ಭಾರತದಲ್ಲಿ ಕಾಲೂರಿಲ್ಲ. ಹಾರ್ಡ್ ಬ್ರೋಚಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಿ 60 ರಿಂದ 62 HRC ತನಕದ ಹಾರ್ಡ್ ಮಟೀರಿಯಲ್ ಗೆ ಕೂಡಾ ಬ್ರೋಚಿಂಗ್ ಮಾಡುವುದು ಸಾಧ್ಯ. ಹಾರ್ಡ್ ಬ್ರೋಚಿಂಗ್ ಗೆ ಪ್ರಾರಂಭದಲ್ಲಿ ಸಾಫ್ಟ್ ಬ್ರೋಚಿಂಗ್ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ನಿಂದಾಗಿ ಉಂಟಾಗಿರುವ ಡಿಸ್ಟಾರ್ಶನ್ ನೀಗಿಸಲು ಅಥವಾ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡಲು 40 ರಿಂದ 50 ಮೈಕ್ರಾನ್ ಮಟೀರಿಯಲ್ ತೆಗೆಯವುದಕ್ಕೋಸ್ಕರವೇ ಹಾರ್ಡ್ ಬ್ರೋಚಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ.

ಬ್ರೋಚಿಂಗ್ ಮತ್ತು ಮಿಲ್ಲಿಂಗ್

ಚಿತ್ರ ಕ್ರ. 3 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ರಿಂಗ್ ನ ದಪ್ಪವು ಕಡಿಮೆ ಇರುವುದರಿಂದ ಅದಕ್ಕೆ ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ಹಿಡಿಯುವಾಗ ಹಾಗೆಯೇ ಪೂರ್ತಿ ಆಳದ ತನಕ ಸೀಳು (ತುಂಡು) ಮಾಡುವಾಗ ತುಂಬಾ ಮುತುವರ್ಜಿ ವಹಿಸಿ ಹಂತಹಂತವಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸಬೇಕಾಗುತ್ತಿತ್ತು. ಇದರಿಂದಾಗಿ ಇದಕ್ಕೋಸ್ಕರ ಬೇಕಾಗುವ ಸೈಕಲ್ ಟೈಮ್ ತುಂಬಾ ಹೆಚ್ಚಾಗಿತ್ತು. ಮುಂಚೆ ಈ ರಿಂಗ್ ಗೋಸ್ಕರ ಗ್ರಾಹಕರಿಗೆ 25 ನಿಮಿಷಗಳ ಕಾಲಾವಧಿ ಬೇಕಾಗುತ್ತಿತ್ತು. ಆದರೆ ಬ್ರೋಚಿಂಗ್ ನಲ್ಲಿ ಪ್ರತಿ ನಿಮಿಷಕ್ಕೆ 4 ರಿಂಗ್ ಸಿಗಲಾರಂಭಿಸಿದವು. ಇದರಿಂದಾಗಿ ಕೆಲಸಕ್ಕೆ ಆಗುವ ಖರ್ಚು ಕಡಿಮೆಯಾಯಿತು. ಬ್ರೋಚಿಂಗ್ ಮಶಿನ್ ಗೋಸ್ಕರ ಬೇಕಾಗುವ ಬಂಡವಾಳ ವಿ.ಎಮ್.ಸಿ. ಅಥವಾ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ಗಳಿಗಿಂತ ಕಡಿಮೆ. ಪ್ರಾರಂಭದಲ್ಲಿ ಬ್ರೋಚ್ ಟೂಲ್ ನ ಬೆಲೆಯು ಹೆಚ್ಚು ಎಂಬುದಾಗಿ ಅನಿಸುತ್ತದೆ. ಒಂದು ಬ್ರೋಚ್ ನ ಸಂಪೂರ್ಣ ಬಾಳಿಕೆ ನೋಡಿದಲ್ಲಿ ಅದಕ್ಕೆ ರೀಶಾರ್ಪನಿಂಗ್ ಮಾಡುವ ಖರ್ಚು ಮತ್ತು ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತುವಿನ ಬೆಲೆಯನ್ನು ನೋಡಿದಲ್ಲಿ ಅದು ಎಂಡ್ ಮಿಲ್ ಗಿಂತಲೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಸಾಂಪ್ರದಾಯಿಕ ಬ್ರೋಚಿಂಗ್ ರೀತಿ

ಬ್ರೋಚ್ ತಂತ್ರಜ್ಞಾನ

ಬ್ರೋಚ್ ತಯಾರಿಸುವಾಗ ಯಂತ್ರಭಾಗದ ಮಟೀರಿಯಲ್ ಎಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ತೆಗೆಯಬೇಕು, ಯಾವ ಮಟೀರಿಯಲ್ ಇದೆ, ಮಶಿನ್ ಯಾವುದಿದೆ, ಮಶಿನ್ ನ ಮಿತಿಗಳೇನಿವೆ ಅಥವಾ ಆ ಮಶಿನ್ ನಲ್ಲಿ ಯಾವ್ಯಾವ ಅಂಶಗಳು (ಕೂಲಂಟ್, ಪುಲ್ಲರ್, ರಿಟ್ರವಲ್, ಸ್ವಯಂಚಾಲನೆ) ಉಪಲಬ್ಧವಿವೆ, ಇತ್ಯಾದಿ ಅಂಶಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿಯೇ ಬ್ರೋಚ್ ಡಿಸೈನರ್ ಡಿಸೈನ್ ಮಾಡುತ್ತಾನೆ. ಬ್ರೋಚ್ ನ ರಾ ಮಟೀರಿಯಲ್ ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ HSS M2 ಗ್ರೇಡ್ ನ ಮಟೀರಿಯಲ್ ಅನೇಕ ಸಲ ಬಳಸಲಾಗುತ್ತದೆ. M35, M42 ರಲ್ಲಿ ಕೋಬಾಲ್ಟ್ ನ ಪ್ರಮಾಣವು 5 ರಿಂದ 8 ಶೇಕಡಾದಷ್ಟು ಇರುವುದರಿಂದ ಟೂಲ್ ನ ಬಾಳಿಕೆ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಇದಕ್ಕಿಂತಲೂ ಉಚ್ಚ ಗುಣಮಟ್ಟದ ಮಟೀರಿಯಲ್ ಅಂದರೆ ಪವಡರ್ ಮೆಟಲರ್ಜಿಯಲ್ಲಿ ತಯಾರಾಗುವ ASP 23, ASP 30 ಈ ಗ್ರೇಡ್ ಗೆ ಹೆಚ್ಚು ಬೇಡಿಕೆ ಇದೆ. M2 ಮಟೀರಿಲ್ ನ ಹಾರ್ಡ್ ನೆಸ್ 64 HRC ತನಕ ಸಿಗುತ್ತದೆ. ಆದರೆ M35, M42 ಗೆ ಅದು 65 ರಿಂದ 66 HRC ತನಕವೂ ಸಿಗುತ್ತದೆ. ASP ಗೆ 66 ರಿಂದ 67 HRC ತನಕವೂ ಹಾರ್ಡ್ ನೆಸ್ ಲಭಿಸುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅದರ ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯ ಮತ್ತು ಬಾಳಿಕೆ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಲಭಿಸುತ್ತದೆ. ಇದರ ಹೊರತಾಗಿ ಟೂಲ್ ಗೆ ಮಾಡಲಾಗುವ ಟಿನ್, ಅಲ್ಕ್ರೋನಾ, ಫ್ಯುಚುರಾ ಇತ್ಯಾದಿ ಕೋಟಿಂಗ್ ಗಳಿಂದಾಗಿಯೂ ಬಾಳಿಕೆಯು ಹೆಚ್ಚಾಗುತ್ತದೆ.

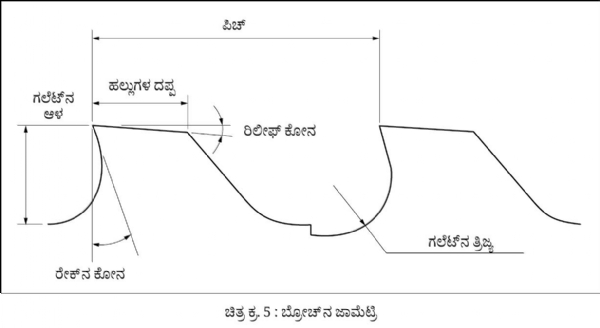

ಬ್ರೋಚಿಂಗ್ ನ ಜಾಮೆಟ್ರಿ

ಇದರಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮಹತ್ವದ ಅಂಶವೆಂದರೆ ಪಿಚ್, ಅಂದರೆ ಎರಡು ಹಲ್ಲುಗಳಲ್ಲಿರುವ ದೂರ. ಎರಡು ಹಲ್ಲುಗಳಲ್ಲಿರುವ ಎತ್ತರದ ಅಥವಾ ವ್ಯಾಸದ ವ್ಯತ್ಯಾಸ ಇದಕ್ಕೂ ಅಷ್ಟೇ ಮಹತ್ವವಿರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 5) ರೇಕ್ ಎಂಗಲ್ ಯಂತ್ರಭಾಗದ ಮಟೀರಿಯಲ್ ಗೆ ಅನುಸಾರವಾಗಿ ಬದಲಾಗುತ್ತದೆ. ಫ್ರೀ ಮಶಿನಿಂಗ್ ಸ್ಟೀಲ್ ಗೆ ಅದು 18˚ ಯಷ್ಟು ಇರುತ್ತದೆ. ಅಲ್ಯುಮಿನಿಯಮ್ ಮತ್ತು ಅದಕ್ಕೆ ಸರಿಸಮಾನವಾದ ಸಾಫ್ಟ್ ಮಟೀರಿಯಲ್ ಗೋಸ್ಕರ ಅದು 20˚ ಯಿಂದ 22˚ ತನಕವೂ ತಲುಪುತ್ತದೆ. ಆದರೆ ಹಾರ್ಡ್ ಸ್ಟೀಲ್, ಕಾಸ್ಟಿಂಗ್ ಗೋಸ್ಕರ 10˚ ಯಿಂದ 8˚ ಯಷ್ಟು ಇಡಬೇಕಾಗುತ್ತದೆ.

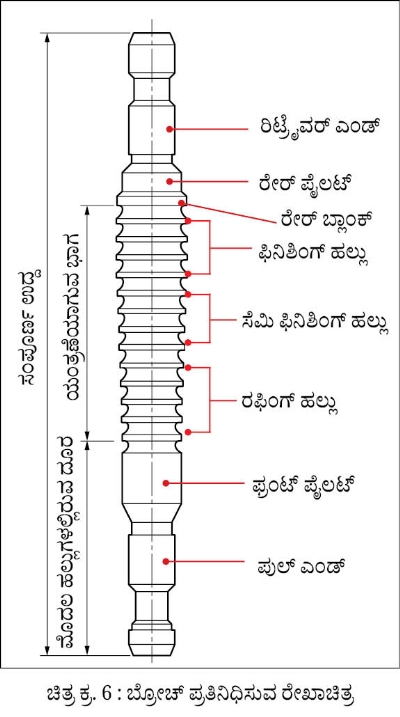

ಬ್ರೋಚಿಂಗ್ ಮಶಿನ್ ನ ಸ್ಟ್ರೋಕ್ ಸೀಮಿತವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಆ ಸ್ಟ್ರೋಕ್ ನಲ್ಲಿ ಬ್ರೋಚ್ ಅಳವಡಿಸುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಡಿಸೈನರ್ ಈ ಎಲ್ಲ ಅಂಶಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿ ಮತ್ತು ಗರಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಸ್ಟ್ರೋಕ್ ಬಳಸಿ ಬ್ರೋಚ್ ಡಿಸೈನ್ (ಚಿತ್ರ ಕ್ರ. 6) ಮಾಡುತ್ತಾನೆ. ಇದರ ಹೊರತಾಗಿ ಪ್ರತಿಯೊಂದು ಹಲ್ಲಿಗೆ ಶಕ್ತಿಯು ಕಡಿಮೆ ಬೇಕಾಗುತ್ತದೆ, ಎಂಬುದರ ಕುರಿತೂ ವಿಚಾರ ಮಾಡಲಾಗುತ್ತದೆ.

ಶಕ್ತಿ ಕಡಿಮೆ ಸಾಕಾದರೆ ತಯಾರಾಗುವ ಉಷ್ಣತೆಯೂ ಕಡಿಮೆ ಆಗಬಹುದು, ಇದರಿಂದಾಗಿ ಟೂಲ್ ಬಾಳಿಕೆಯೂ ಹೆಚ್ಚುತ್ತದೆ. ಬ್ರೋಚ್ ಡಿಸೈನಿಂಗ್ ನಲ್ಲಿ ಪುಲ್ ಟೈಪ್ ಬ್ರೋಚ್ ನಲ್ಲಿ ಪುಲ್ ಎಂಡ್ ಮತ್ತು ರಿಯರ್ ಎಂಡ್ ಎಂಬ ಎರಡು ಭಾಗಗಳಿವೆ. ಇವೆರಡಕ್ಕೂ ಒಂದೇ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಇರುತ್ತದೆ. ಯಾವುದೇ ಬ್ರೋಚಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಪುಲ್ಲರ್ ಅಥವಾ ಹೋಲ್ಡರ್ ಕಾಲೇಟ್ ರೀತಿಯಲ್ಲಿರುತ್ತವೆ. ಬ್ರೋಚ್ ನ ಪುಲ್ಲರ್ ಗೆ ಒಂದು ನೆಕ್ ಇರುತ್ತದೆ. ಇದರಲ್ಲಿ ಬ್ರೋಚ್ ಹಿಡಿಯಲಾಗುತ್ತದೆ ಮತ್ತು ಎಳೆಯಲಾಗುತ್ತದೆ. ಇದರ ಸ್ಟ್ಯಾಂಡರ್ಡೈಸೇಶನ್ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಬ್ರೋಚ್ ನಲ್ಲಿ 90 ರಿಂದ 95 ಶೇಕಡಾ DIN 1417 ಮತ್ತು DIN 1415 ಈ ಎರಡು ಪ್ಯಾರಾಮೀಟರ್ಸ್ ಗಳು ಜಗತ್ತಿನೆಲ್ಲೆಡೆ ಬಳಸಲಾಗುತ್ತವೆ. ಈ ಅಂಶವನ್ನು ಬಿಟ್ಟಲ್ಲಿ ಉಳಿದ ಬ್ರೋಚ್ ನ ಡಿಸೈನ್ ಮಾಡುವುದು ಬ್ರೋಚ್ ಡಿಸೈನರ್ ನ ಕೈಯಲ್ಲಿರುತ್ತದೆ.

ಬ್ರೋಚ್ ನ ಉತ್ಪಾದನೆ

ಬ್ರೋಚ್ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಮಾಡಿದ ನಂತರ ನಾವು ಒಂದು ಮಿ.ಮೀ./ಮೀ. ಈ ಅನುಪಾತದಲ್ಲಿ ಅದನ್ನು ನೇರವಾಗಿ ಮಾಡುತ್ತೇವೆ. ನಂತರ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ರಫ್ ಗ್ರೈಂಡ್ ಮಾಡುವಾಗ ರೌಂಡ್ ಕ್ರಾಸ್ ಸೆಕ್ಷನ್, ಸ್ಲ್ಪೈನ್ ಗೋಸ್ಕರ ಅದರ ಹಲವಾರು ರೆಫರನ್ಸ್ ಗಳನ್ನು ಗ್ರೈಂಡ್ ಮಾಡಲಾಗುತ್ತದೆ. ಪ್ರಾರಂಭದಲ್ಲಿ ಯಾವ ರೆಫರನ್ಸ್ ಗ್ರೈಂಡ್ ಮಾಡಲಾಗುತ್ತದೆಯೋ, ಅದೇ ರೆಫರನ್ಸ್ ಕೊನೆಯ ತನಕ ಒಂದೇ ರೀತಿಯಲ್ಲಿಡಲಾಗುತ್ತದೆ. ಇದರ ಹೊರತಾಗಿ ರಫಿಂಗ್, ಗಲೇಟ್ ಗ್ರೈಂಡಿಂಗ್, ರೇಕ್ ಎಂಗಲ್, ರಿಲೀಫ್, ಸಿಲಿಂಡ್ರಿಕಲ್ ಗ್ರೈಂಡಿಂಗ್, ಸ್ಪ್ಲೈನ್ ಗ್ರೈಂಡಿಂಗ್, ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡಿಂಗ್ ಈ ರೀತಿಯ ಎಲ್ಲ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಬ್ರೋಚ್ ಮತ್ತೆ ಬಗ್ಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅದಕ್ಕೆ ಯಾವ ರೆಫರನ್ಸ್ ಪಾಯಿಂಟ್ ಗ್ರೈಂಡ್ ಮಾಡಲಾಗಿದೆಯೋ, ಅಲ್ಲಿಯೇ 5 ರಿಂದ 10 ಮೈಕ್ರಾನ್ ನಲ್ಲಿ ನೇರವಾಗಿ ಮಾಡಿ ಟ್ರೂ ಮಾಡಿ ಮಶಿನ್ ನಲ್ಲಿ ಅಳವಡಿಸಿ ಗ್ರೈಂಡ್ ಮಾಡಲಾಗುತ್ತದೆ.

ಪರೀಕ್ಷೆ

ಬ್ರೋಚ್ ನ ಎಲ್ಲ ಪರೀಕ್ಷೆಗಳನ್ನು ನಾವು ಆಯಾ ಸ್ಟೇಜ್ ನಲ್ಲಿಯೇ ಮಾಡುತ್ತೇವೆ. ಸ್ಪ್ಲೈನ್ ಬ್ರೋಚ್ ನಲ್ಲಿ ಪ್ರತಿಯೊಂದು ಹಲ್ಲಿನ ವ್ಯಾಸ ಸಿಲಿಂಡ್ರಿಕಲ್ ಗ್ರೈಂಡಿಂಗ್ ಆಗುತ್ತಿರುವಾಗಲೇ ಪರಿಶೀಲಿಸಬೇಕು. ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ ಅನೇಕ ರೀತಿಯ ಪರೀಕ್ಷೆಗಳಿದ್ದು ಇದರ ಪ್ರೊಫೈಲ್ ಪರಿಶೀಲಿಸಲು ಓವರ್ ಪಿನ್ ನ ಮಾಪನವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದರ ನಂತರ ಬ್ರೋಚ್ ನ ರನ್ ಔಟ್, ಅದರ ಅನೇಕ ಪ್ಲೇನ್ ನಲ್ಲಿರುವ ಪ್ರೊಫೈಲ್ ನ ಟೇಪರ್ ಇತ್ಯಾದಿ ಅಂಶಗಳನ್ನು ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಈ ಎಲ್ಲ ಪರಿಶೀಲನೆಗಳನ್ನು ಮ್ಯಾನ್ಯುವಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರ ಪ್ರಮುಖ ಕಾರಣವೆಂದರೆ ಓವರ್ ಪಿನ್ ನ ಮಾಪನ ಮಾಡಲು ಬ್ರೋಚ್ ಗೆ ಒಂದು ಟೇಪರ್ ನೀಡಲಾಗಿರುತ್ತದೆ. ಆ ಟೇಪರ್ ನಲ್ಲಿ ಹೈ ಪಾಯಿಂಟ್ ಹುಡುಕಿ ಅಲ್ಲಿ ಮಾಪನವನ್ನು ಮಾಡುವುದು ಮಶಿನ್ ಅಥವಾ ರೊಬೋಗೆ ಎಷ್ಟರ ಮಟ್ಟಿಗೆ ಸಾಧ್ಯವಾಗಿದೆ, ಎಂಬುದೂ ಅನುಮಾನಾಸ್ಪದವಾಗಿದೆ.

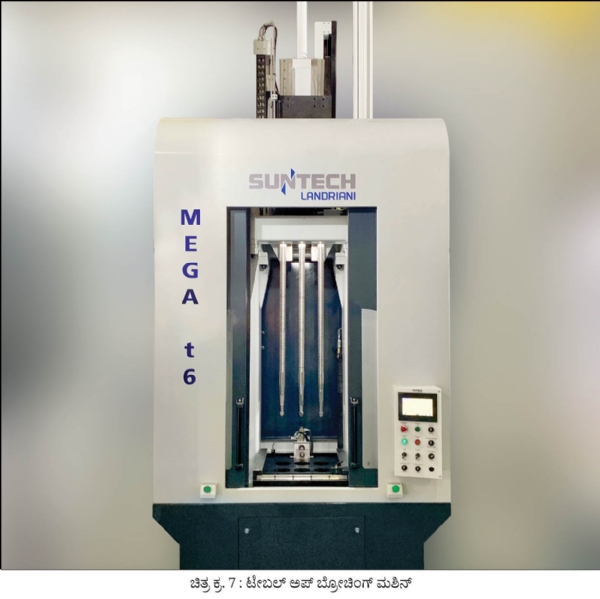

ಬ್ರೋಚಿಂಗ್ ಮಶಿನ್

ನಾವು ನಮ್ಮ ಮಶಿನ್ ನ ಕೋಎಕ್ಸಿಯಲ್, ಇನ್ವರ್ಟೆಡ್, ಟೇಬಲ್ ಅಪ್ ಮತ್ತು ಹಾರಿಝಾಂಟಲ್ ಮತ್ತು ವರ್ಟಿಕಲ್ ಇಂತಹ ಐದು ವಿಧಗಳಲ್ಲಿ ವಿಭಾಗಿಸಲಾಗಿದೆ. ಕೋಎಕ್ಸಿಯಲ್ ಇದು ಪುಲ್ ಡೌನ್ ವಿಧದ್ದು, ಅಂದರೆ ಒಂದು ಸಿಲಿಂಡರ್ ಇರುವ ಮಶಿನ್. ಇದರಲ್ಲಿ ಬ್ರೋಚ್ ನ ಹೋಲ್ಡರ್ ಯಾವ ರೇಮ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿದೆಯೋ, ಆ ರೇಮ್ ನ್ನು ಸಿಲಿಂಡರ್ ಕೆಳಗೆ ಎಳೆಯುತ್ತಿರುತ್ತದೆ. ಆದರೆ ಇನ್ವರ್ಟೆಡ್ ಅಂದರೆ ಪುಶ್ ಡೌನ್ ಟೈಪ್ ನಲ್ಲಿರುವ ಎರಡು ಸಿಲಿಂಡರ್ ಅದರ ರೇಮ್ ನ್ನು ಕೆಳಗೆ ತಳ್ಳುವ ಕೆಲಸವನ್ನು ಮಾಡುತ್ತಿರುತ್ತವೆ.

ಪುಲ್ ಡೌನ್ ಗೋಸ್ಕರ ಒಂದು ಮಹತ್ವದ ಆವಶ್ಯಕತೆ ಅಂದರೆ ಇದಕ್ಕೋಸ್ಕರ ಒಂದು ದೊಡ್ಡ ಪಿಟ್ ಅಥವಾ ಹೊಂಡವು ಬೇಕಾಗುತ್ತದೆ. ಈ ಹೊಂಡದಲ್ಲಿ ಮಶಿನ್ ಕೆಳಗೆ ಇಡಲಾಗಿರುತ್ತದೆ. ಲೋಡಿಂಗ್ ನ ಎತ್ತರ 950 ರಿಂದ 1000 ಮಿ.ಮೀ.ನಷ್ಟು ಇರುತ್ತದೆ. ಈ ಮಶಿನ್ ಗೆ ಸಿಲಿಂಡರ್, ಬ್ರೋಚ್ ಹೋಲ್ಡರ್, ಬ್ರೋಚ್, ಯಂತ್ರಭಾಗ ಮತ್ತು ರಿಟ್ರೈವರ್ ಇವೆಲ್ಲವೂ ಒಂದೇ ಅಕ್ಷದಲ್ಲಿರುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಈ ಮಶಿನ್ ನ ನಿಖರತೆಯು ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿರುತ್ತದೆ. ಆದರೆ ಔದ್ಯೋಗಿಕ ಸುರಕ್ಷಿತತೆಯ ನೀತಿಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಶಾಪ್ ಫ್ಲೋರ್ ನಲ್ಲಿ ಹೊಂಡಗಳನ್ನು ಮಾಡಲು ಅನುಮತಿಯನ್ನು ನೀಡಲಾಗುವುದಿಲ್ಲ. ಈ ಎಲ್ಲ ಅಡಚಣೆಗಳನ್ನು ನೀಗಿಸಲು ಇನ್ವರ್ಟೆಡ್ ವಿಧದ ಮಶಿನ್ ನಲ್ಲಿ ಸಿಲಿಂಡರ್ ಟೇಬಲ್ ಟಾಪ್ ನಲ್ಲಿ ವಿರುದ್ಧವಾಗಿ ಇಡಲಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸ್ಲೈಡ್ ಕೆಳಗೆ ಪುಶ್ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಮಶಿನ್ ನ ಆಪರೇಟರ್ ಪ್ಲೇಟ್ ಫಾರ್ಮ್ ನ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಕಾರಣ ಎಷ್ಟು ಸ್ಟ್ರೋಕ್ ಇರುತ್ತದೆಯೋ, ಅಷ್ಟೇ ಮಶಿನ್ ಮೇಲೆ ಏರಿಸಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ಹಲವಾರು ಗ್ರಾಹಕರು ಈ ಮಶಿನ್ ಕೂಡಾ ಹೊಂಡದಲ್ಲಿ ಅಳವಡಿಸಿ ಅದರ ಎತ್ತರ ವನ್ನು ಪಡೆಯುತ್ತಾರೆ. ಆಪರೇಟರ್ ಪ್ಲೇಟ್ ಫಾರ್ಮ್ ಮತ್ತು ಪಿಟ್ ಈ ಎರಡೂ ಅಂಶಗಳು ಲಾಭಕಾರಿಯಲ್ಲ. ಕಾರಣ ಅನೇಕ ಸಲ ಹಲವಾರು ಯಂತ್ರಭಾಗಗಳನ್ನು ಮೇಲೆ ಎತ್ತಿ ಒಯ್ಯಬೇಕಾಗುತ್ತವೆ ಅಥವಾ ಸಿಸರ್ ಲಿಫ್ಟ್ ನೀಡಿ ಮೇಲೆ ಎತ್ತಬೇಕಾಗುತ್ತದೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಆಪರೇಟರ್ ನ ಸುರಕ್ಷೆ, ಯಂತ್ರಭಾಗಗಳ ಸುರಕ್ಷೆ ಇತ್ಯಾದಿ ಅಂಶಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿ ಹೊಂಡ ಮತ್ತು ಆಪರೇಟರ್ ಪ್ಲೇಟ್ ಫಾರ್ಮ್ ಎರಡೂ ಅಂಶಗಳು ಅಷ್ಟೇನು ಸಹಾಯಕವಾಗಿರುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ನಾವು ಟೇಬಲ್ ಅಪ್ ಈ ಕಲ್ಪನೆಯನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲು ಪ್ರಾರಂಭಿಸಿದೆವು. ಇದರಲ್ಲಿ ಹೊಂಡ ಮತ್ತು ಆಪರೇಟರ್ ಪ್ಲೇಟ್ ಫಾರ್ಮ್ ನ ಆವಶ್ಯಕತೆಯೂ ಇರುವುದಿಲ್ಲ. ಈ ಕಲ್ಪನೆಯಲ್ಲಿ ನಾವು ಚಟುವಟಿಕೆಯನ್ನು ಮಾಡುವ ಬ್ರೋಚ್ ತೆಗೆದು ಹಾಕಿದೆವು. ಇದರಲ್ಲಿರುವ ಫೀಡಿಂಗ್ ಸಿಸ್ಟಮ್, ಯಂತ್ರಭಾಗಗಳ ಮಧ್ಯಭಾಗದಿಂದ ಬ್ರೋಚ್ ಫೀಡ್ ಮಾಡುತ್ತದೆ. ಯಂತ್ರಭಾಗದಿಂದ ಬ್ರೋಚ್ ಸಂಪೂರ್ಣವಾಗಿ ಫೀಡ್ ಆದ ನಂತರ ಕೆಳಭಾಗದಲ್ಲಿ ಹಿಡಿಯಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರ ಯಂತ್ರಭಾಗವನ್ನು ಯಾವ ಟೇಬಲ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿದೆಯೋ, ಅದು ಟೇಬಲ್ ನ ಮೇಲ್ಭಾಗದಲ್ಲಿ ಸರಿಯುತ್ತದೆ. ಬ್ರೋಚ್ ಸ್ಥಿರವಾಗಿ ನಿಲ್ಲುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಬ್ರೋಚ್ ಕೆಳಗೆ ಹಿಡಿಯಲ್ಪಡುತ್ತದೆ ಮತ್ತು ಮೇಲೆ ಗೈಡ್ ಮಾಡಲಾಗಿರುತ್ತದೆ ಮತ್ತು ಟೇಬಲ್ ಸರಿಯುತ್ತಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಬ್ರೋಚ್ ನ ರಿಲೆಟಿವ್ ವೇಗ (ಪುಲ್ಲರ್ ನ ಮತ್ತು ಲಿಫ್ಟರ್ ನ ವೇಗ ಸೊನ್ನೆಯಾಗಿರುವುದರಿಂದ) ಒಂದೇ ರೀತಿಯಲ್ಲಿ ಲಭಿಸುತ್ತದೆ ಮತ್ತು ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ನಿಖರತೆಯೂ ಸಿಗುತ್ತದೆ. ಟೇಬಲ್ ಮೇಲೆ ಸರಿದ ನಂತರ ಮೇಲಿರುವ ಗೈಡ್ ಅದನ್ನು ಬಿಡುತ್ತದೆ. ಬ್ರೋಚಿಂಗ್ ಪೂರ್ಣವಾದ ನಂತರ ಟೇಬಲ್ ಹಿಂದೆ ಬರುತ್ತದೆ ಮತ್ತು ಕೆಳಗೂ ಬರುತ್ತದೆ. ಇಂದರ ನಂತರ ಬ್ರೋಚ್ ಮತ್ತೆ ಮೇಲೆ ಎತ್ತಲ್ಪಡುತ್ತದೆ ಮತ್ತು ಮತ್ತೆ ಟೇಬಲ್ ಯಂತ್ರಭಾಗ ಬದಲಾಯಿಸಿ ಮೇಲ್ಭಾಗಕ್ಕೆ ಬರುತ್ತದೆ. ಟೇಬಲ್ ಅಪ್ ಮಶಿನ್ ನ ಕೆಲಸದ ನಿರ್ವಹಣೆಯನ್ನು ವೀಕ್ಷಿಸಲು ಪಕ್ಕದಲ್ಲಿ ನೀಡಿರುವ QR ಕೋಡ್ ತಮ್ಮ ಮೊಬೈಲ್ ನಿಂದ ಸ್ಕ್ಯಾನ್ ಮಾಡಿರಿ.

ಟೇಬಲ್ ಅಪ್ ಮಶಿನ್ ನ ಲಾಭಗಳು

• ಪಿಟ್ ಅಥವಾ ಹೊಂಡ ಮತ್ತು ಆಪರೇಟರ್ ಪ್ಲೇಟ್ ಫಾರ್ಮ್ ಬೇಕಾಗುವುದಿಲ್ಲ.

• ಹಳೆ ಮಶಿನ್ ನಲ್ಲಿ ಆಪರೇಟರ್ ಗೆ ಎರಡು ಸಲ ಕೆಲಸ ನಿರ್ವಹಿಸಬೇಕಾಗುತ್ತಿತ್ತು. ಈ ಹಿಂದಿನ ಮಶಿನ್ ನಂತೆ ಬ್ರೋಚ್ ಕೈಯಿಂದ ಅಳವಡಿಸಬೇಕಾಗುತ್ತಿತ್ತು. ಆದರೆ ಈಗ ಈ ರೀತಿಯು ನಿಧಾನವಾಗಿ ಕಡಿಮೆಯಾಗುತ್ತಿದೆ. ಕಾರ್ಯವಸ್ತುವನ್ನು ಲೋಡ್ ಮಾಡುವುದು, ಬಾಗಿಲುಗಳನ್ನು ಮುಚ್ಚಿ ಬಟನ್ ಒತ್ತುವುದು, ಬ್ರೋಚಿಂಗ್ ಪೂರ್ಣವಾದ ನಂತರ ಬಾಗಿಲು ತೆರೆಯುವುದು, ಕಾರ್ಯವಸ್ತುವನ್ನು ತೆಗೆಯುವುದು, ಮತ್ತೆ ಬಾಗಿಲು ಮುಚ್ಚಿ ಬ್ರೋಚ್ ಮೇಲೆ ಎತ್ತುವುದು ಮತ್ತು ನಂತರ ಟೇಬಲ್ ಸ್ವಚ್ಛಗೊಳಿಸಿ ಅದರಲ್ಲಿ ಇನ್ನೊಂದು ಕಾರ್ಯವಸ್ತುವನ್ನು ಅಳವಡಿಸುವುದು. ಈ ಕೆಲಸದಲ್ಲಿ ಆಪರೇಟರ್ ಗೆ ಎರಡು ಸಲ ಕೆಲಸ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಮೊದಲನೆಯದಾಗಿ ಟೇಬಲ್ ಸ್ವಚ್ಛಗೊಳಿಸಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಇಡುವುದು ಮತ್ತು ಬ್ರೋಚಿಂಗ್ ಆದ ನಂತರ ಯಂತ್ರಭಾಗವನ್ನು ತೆಗೆಯುವುದು. ಬಟನ್ ಎರಡು ಸಲ ಒತ್ತುವುದು, ಇದರಲ್ಲಿ ಅನೇಕ ಸಲ ತಪ್ಪುಗಳಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಈ ತಪ್ಪುಗಳನ್ನು ನಾವು ನಮ್ಮ ಮಶಿನ್ ನಲ್ಲಿ ಕಡಿಮೆ ಮಾಡಿದೆವು. ಟೇಬಲ್ ಅಪ್ ನಲ್ಲಿ ಎರಡು ಸ್ಟೇಶನ್ ಗಳನ್ನು ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಅದರಲ್ಲಿ ಒಂದು ಬ್ರೋಚಿಂಗ್, ಇನ್ನೊಂದು ಕ್ಲಿನಿಂಗ್ ಸ್ಟೇಶನ್. ಬ್ರೋಚಿಂಗ್ ಸ್ಟೇಶನ್ ನಲ್ಲಿರುವ ಫಿಕ್ಸ್ಚರ್ ಸ್ವಚ್ಛಗೊಳಿಸಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಒಂದೇ ಸಲ ಅಳವಡಿಸಿದಾಗ, ಯಾವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಇಡಲಾಗುತ್ತದೆಯೋ, ಅದು ತನ್ನಷ್ಟಕ್ಕೆ ಮುಚ್ಚಲ್ಪಡುತ್ತದೆ. ಅದರ ನಂತರ ಬ್ರೋಚಿಂಗ್ ಸ್ಟೇಶನ್ ಬ್ರೋಚ್ ನ ಕೆಳಗೆ ಬರುತ್ತದೆ. ಬ್ರೋಚ್ ಫೀಡ್ ಆಗುತ್ತದೆ. ಬ್ರೋಚಿಂಗ್ ಆದ ನಂತರ ಬ್ರೋಚಿಂಗ್ ಸ್ಟೇಶನ್ ಹಿಂದೆ ಸರಿಯುತ್ತದೆ. ಆದರೆ ಕಾರ್ಯವಸ್ತು ಅಲ್ಲಿಯೇ ನಿಲ್ಲುತ್ತದೆ. ರಿಟರ್ನ್ ಸ್ಟ್ರೋಕ್ ಗೆ ಕ್ಲಿನಿಂಗ್ ಸ್ಟೇಶನ್ ನಲ್ಲಿ ನಾವು ರೊಟೇಟಿಂಗ್ ಬ್ರಶ್ ನೀಡಿದ್ದೇವೆ. ಆದ್ದರಿಂದ ಕಾರ್ಯವಸ್ತು ಕೆಳಗೆ ಬರುವಾಗ ಬ್ರಶ್ ಆ ಬ್ರೋಚ್ ಸಂಪೂರ್ಣವಾಗ ಸ್ವಚ್ಛಗೊಳಿಸುತ್ತದೆ. ಕೆಳಗೆ ಬಂದ ನಂತರ ಬಾಗಿಲು ತೆರೆದಾಗ ಆಪರೇಟರ್, ತಯಾರಾಗಿರುವ ಕಾರ್ಯವಸ್ತುವನ್ನು ತೆಗೆಯುತ್ತಾನೆ ಮತ್ತು ರೆಸ್ಟಿಂಗ್ ಫೇಸ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಇರುವುದರಿಂದ ಬರ್, ಧೂಳು ಹೋಗುವುದಿಲ್ಲ. ಸ್ವಚ್ಛವಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಅವನು ಇನ್ನೊಂದು ಕಾರ್ಯವಸ್ತುವನ್ನು ಅಳವಡಿಸುತ್ತಾನೆ. ಇದರಿಂದಾಗಿ ಆಪರೇಟರ್ ನ ದೃಷ್ಟಿಯಲ್ಲಿ ಈ ಕೆಲಸವು ತುಂಬಾ ಸುಲಭವಾಗಿರುತ್ತದೆ. ಪೂರ್ಣವಾಗಿರುವ ಕಾರ್ಯವಸ್ತುವನ್ನು ತೆಗೆಯುವುದು, ಹೊಸದಾದ ಕಾರ್ಯವಸ್ತುವನ್ನು ಅಳವಡಿಸುವುದು ಮತ್ತು ಬಟನ್ ಒತ್ತುವುದು ಇಷ್ಟೇ ಕೆಲಸವನ್ನು ಆಪರೇಟರ್ ಗೆ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಈ ಮಶಿನ್ ನಲ್ಲಿ ಮೂರು ಸೆಟಪ್ ಗಳಿವೆ. ಪ್ರತಿಯೊಂದು ಸೆಟಪ್ ನಲ್ಲಿ ಒಂದು ಬ್ರೋಚಿಂಗ್ ಸ್ಟೇಶನ್ ಮತ್ತು ಇನ್ನೊಂದು ಬ್ರಶಿಂಗ್ ಸ್ಟೇಶನ್ ಇದೆ. ಇದರಿಂದಾಗಿ ಒಂದೇ ಸಲ ಮೂರು ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಲೋಡ್ ಮಾಡುವುದು ಸಾಧ್ಯ. ಈ ಯಂತ್ರಣೆಯ ಸೈಕಲ್ ಟೈಮ್ 45 ಸೆಕಂಡುಗಳದ್ದಾಗಿದೆ. ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತು ಲೋಡಿಂಗ್ ಮತ್ತು ಅನ್ ಲೋಡಿಂಗ್ ಸೇರಿ 15 ಸೆಕಂಡುಗಳ ಸೈಕಲ್ ಟೈಮ್ ಇದೆ. ಇದರಿಂದಾಗಿ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಲು ಈ ಮಶಿನ್ ತುಂಬಾ ಉಪಯುಕ್ತವಾಗಿದೆ.

ಯುರೋಪ್ ನಲ್ಲಿ EMO ಎಂಬ ಪ್ರದರ್ಶನದಲ್ಲಿ ಪ್ರಸ್ತುತ ಪಡಿಸಲು ಈ ಮಶಿನ್ ನನ್ನು ಸರ್ವೋ ಪ್ರಣಾಳಿಕೆಯನ್ನು ಬಳಸಲು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಗಿದೆ. ಹೈಡ್ರಾಲಿಕ್ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿ ಒಂದು ಕೊರತೆ ಎಂದರೆ, ಹೈಡ್ರಾಲಿಕ್ ಪ್ರಣಾಳಿಕೆಯನ್ನು ಪ್ರಾರಂಭಿಸಿದಾಗ ಮೋಟರ್ ನಿರಂತರವಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಮೋಟರ್ ನಿರಂತರವಾಗಿ ಆನ್ ಆಗಿಯೇ ಇರುವುದರಿಂದ ಪಂಪ್ ಕೂಡಾ ಆನ್ ಆಗಿರುತ್ತದೆ. ಆಯಿಲ್ ಬಿಸಿಯಾಗುವ ಕೆಲಸವೂ ಮುಂದುವರಿಯುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ವಿದ್ಯುತ್ ಶಕ್ತಿಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ ಸರ್ವೋ ಅಥವಾ ಇನ್ನಿತರ ಮೋಟರ್ ಗಳಲ್ಲಿ ಅಕ್ಷವನ್ನು ಸರಿಹೊಂದಾಣಿಸುವುದಿದ್ದಲ್ಲಿ ಮಾತ್ರ ಮೋಟರ್ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಇದರಿಂದಾಗಿ ವಿದ್ಯುತ್ ಶಕ್ತಿಯಲ್ಲಿ ಬೃಹತ್ ಪ್ರಮಾಣದ ಉಳಿತಾಯವಾಗುತ್ತದೆ.

ಭಾರತದಲ್ಲಿ ಬ್ರೋಚ್ ಉತ್ಪಾದಕರು ಮತ್ತು ಮಶಿನ್ ಉತ್ಪಾದಕರು ಇದನ್ನು ಮಾಡಲಾರರು, ಆದರೆ ಅದಕ್ಕೆ ಬೇಡಿಕೆಯೂ ತುಂಬಾ ಇದೆ. ಈ ಅಂಶದೆಡೆಗೆ ನಾವು ಗಮನ ಹರಿಸಿದೆವು. ಇದರ ಕುರಿತಾದ ಒಂದು ಉದಾಹರಣೆಯನ್ನು ಈ ಕೆಳಗೆ ನೀಡಲಾಗಿದೆ.

ನಮ್ಮ ಗ್ರಾಹಕರೊಬ್ಬರಲ್ಲಿ ಒಂದು ಚಿಕ್ಕ ಸ್ಪೈರಲ್ ಬೆವೆಲ್ ಗಿಯರ್ ನ ಮಧ್ಯಭಾಗದಲ್ಲಿ 5 ಮಿ.ಮೀ.ನ ಚೌಕಟ್ಟಾದ ತುಂಡನ್ನು ಕತ್ತರಿಸಬೇಕಾಗಿತ್ತು. ಈ ಬ್ರೋಚ್ ಯಾರೇ ಉತ್ಪಾದಕರು ತಯಾರಿಸುತ್ತಿರಲಿಲ್ಲ. ಇದರ ಪ್ರಮುಖ ಕಾರಣವೆಂದರೆ ಇದಕ್ಕೆ ಮೈಕ್ರೋ ಬ್ರೋಚ್ (ಚಿತ್ರ ಕ್ರ. 8) ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿತ್ತು. ಅಂದರೆ ಚಿಕ್ಕ ಕ್ರಾಸ್ ಸೆಕ್ಷನ್ ಮತ್ತು ತುಂಬಾ ಉದ್ದವಾದ ಬ್ರೋಚ್. ಗ್ರಾಹಕರ ಬೇಡಿಕೆ ಇದ್ದರಿಂದ ಅದನ್ನು ಇಟಲಿಯಿಂದ ಆಮದು ಮಾಡುತ್ತಿದ್ದರು. ನಾವು ಈ ಬ್ರೋಚ್ ನಮ್ಮಲ್ಲಿಯೇ ತಯಾರಿಸಿದೆವು. ಆಮದು ಮಾಡಿದ ಬೆಲೆಗಿಂತ 25 ಶೇಕಡಾ ಕಡಿಮೆ ಬೆಲೆಯಲ್ಲಿ ನಾವು ಇದನ್ನು ಗ್ರಾಹಕರಿಗೆ ನೀಡುತ್ತೇವೆ.

ಅತ್ಯಾಧುನಿಕ ಬ್ರೋಚಿಂಗ್

ಡ್ರೈ ಬ್ರೋಚಿಂಗ್ ನ ಲಾಭಗಳು

ಇತ್ತಿಚೇಗೆ ಆಯಿಲ್ ರಹಿತವಾದ ಯಂತ್ರಣೆಯ ಬೇಡಿಕೆಯು ಹೆಚ್ಚಾಗುತ್ತಿದೆ. ಯಂತ್ರಭಾಗದ ಬ್ರೋಚಿಂಗ್ ಮಾಡಲು ಆಯಿಲ್ ಬಳಸಲಾಗುತ್ತದೆ. ಅದರಲ್ಲಿ ಚಿಪ್ ಮತ್ತು ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಆಯಿಲ್ ನಷ್ಟವಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಆಯಿಲ್ ನಷ್ಟ ಮಾಡುವುದನ್ನು ತಡೆಯುವುದಾದಲ್ಲಿ ಇದಕ್ಕೋಸ್ಕರ ಹೆಚ್ಚುವರಿ ವಾಶಿಂಗ್ ಮಶಿನ್ ನ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಈ ಎಲ್ಲ ಅಂಶಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಡ್ರೈ ಬ್ರೋಚಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸೂಚಿಸಲಾಗುತ್ತದೆ. ಡ್ರೈ ಬ್ರೋಚಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರಮುಖ ಆವಶ್ಯಕತೆ ಅಂದರೆ ಇದಕ್ಕೆ ಹೆಚ್ಚು ವೇಗವು ಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ಆ ವೇಗದಿಂದ ನಡೆಯುವ ಮಶಿನ್ ನ ನಿರ್ಮಾಣವು ಇಂದಿಗೂ ಭಾರತದಲ್ಲಿ ಆಗುವುದಿಲ್ಲ. ಭವಿಷ್ಯತ್ಕಾಲದಲ್ಲಿ ಇಂತಹ ಮಶಿನ್ ನ ತಯಾರಿಕೆಯನ್ನು ಮಾಡುವ ಗುರಿಯನ್ನು ನಾವು ಇಟ್ಟುಕೊಂಡಿದ್ದೇವೆ.

ಹರ್ಷದ್ ನೆಮಾಡೆ

ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರು,

ಸನ್ ಟೆಕ್ ಲೆಂಡ್ರಿಯಾನಿ ಮಶಿನ್ ಟೂಲ್ಸ್ ಪ್ರೈ. ಲಿ.

ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರು,

ಸನ್ ಟೆಕ್ ಲೆಂಡ್ರಿಯಾನಿ ಮಶಿನ್ ಟೂಲ್ಸ್ ಪ್ರೈ. ಲಿ.

020-67920500

[email protected]ಹರ್ಷದ್ ನೆಮಾಡೆ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಆಗಿದ್ದು ಲ್ಯಾಂಡ್ರಿಯಾನೀ ಇಟಲಿಯಲ್ಲಿ ಬ್ರೋಚ್ ಡಿಸೈನ್ ಮತ್ತು ಉತ್ಪಾದನೆ ತರಬೇತಿಯನ್ನು ಪಡೆದಿದ್ದಾರೆ. ಸನ್ ಟೆಕ್ ಲ್ಯಾಂಡ್ರಿಯಾನಿ ಮಶಿನ್ ಟೂಲ್ಸ್ ಪ್ರೈ. ಲಿ. ಕಂಪನಿಯಲ್ಲಿ ಅವರು ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಈ ಕ್ಷೇತ್ರದಲ್ಲಿ ಸುಮಾರು 18 ವರ್ಷಗಳ ಅನುಭವವಿದೆ.

@@AUTHORINFO_V1@@