ಪ್ರೊಫೈಲ್ ಯಂತ್ರಣೆ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

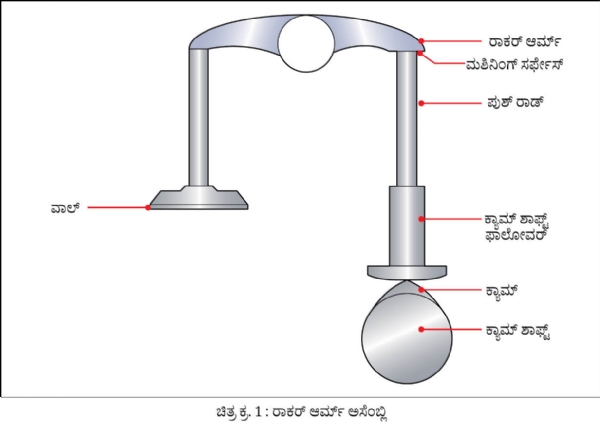

ನಮ್ಮ ಒಬ್ಬ ಗ್ರಾಹಕರು ದ್ವಿಚಕ್ರ ಮತ್ತು ಫೋರ್ ವೀಲರ್ ವಾಹನಗಳ ಉತ್ಪಾದನೆಗಳಿಗೆ (OEM) ಅನೇಕ ವಿಧದ ಆಟೊಮೋಟಿವ್ ಯಂತ್ರೋಪಕರಣಗಳ ನಿರ್ಮಿತಿಯನ್ನು ಮಾಡುತ್ತಾರೆ. ಫೋರ್ ವೀಲರ್ ವಾಹನಗಳಿಗೆ ಬೇಕಾಗುವ ರಾಕರ್ಆರ್ಮ್ (Rocker Arm) ಎಂಬ ಹೆಸರಿವ ಒಂದು ಯಂತ್ರಭಾಗದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದಿತ್ತು. ಈ ಯಂತ್ರಭಾಗದಲ್ಲಿ ಅನೇಕ ವಿಧಗಳಿರುತ್ತವೆ. ಅದರಲ್ಲಿ ಒಂದು ವಿಧದ ತಯಾರಿಕೆ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಅಂದರೆ ಪ್ರತಿತಿಂಗಳು 16,000 ದಷ್ಟು ಮಾಡಲಾಗುತ್ತಿತ್ತು ಮತ್ತು ಅವರಲ್ಲಿರುವ ಸದ್ಯದ ಸೆಟಪ್ ನಲ್ಲಿ ಅದು ತುಂಬಾ ಕಠಿಣವಾಗಿತ್ತು. ಅವರಲ್ಲಿರುವ ಸದ್ಯದ ಮಶಿನ್ ನ ಸೆಟಪ್ ನಲ್ಲಿ ಈ ಕೆಲಸವನ್ನು ಸುಲಭವಾಗಿ ಮಾಡಲು ಉಪಾಯಗಳನ್ನು ಸೂಚಿಸುವ ಅವಕಾಶವು ನಮಗೆ ಗ್ರಾಹಕರಿಂದ ಲಭಿಸಿತು. ಇಂಜಿನ್ ಅಸೆಂಬ್ಲಿಯಲ್ಲಿ

ಬಳಸಲಾಗುವ ರಾಕರ್ಆರ್ಮ್, ಕ್ಯಾಮ್ ಲೋಬ್ನಿಂದ ಸಿಗುವಂತಹ ರೇಡಿಯಲ್

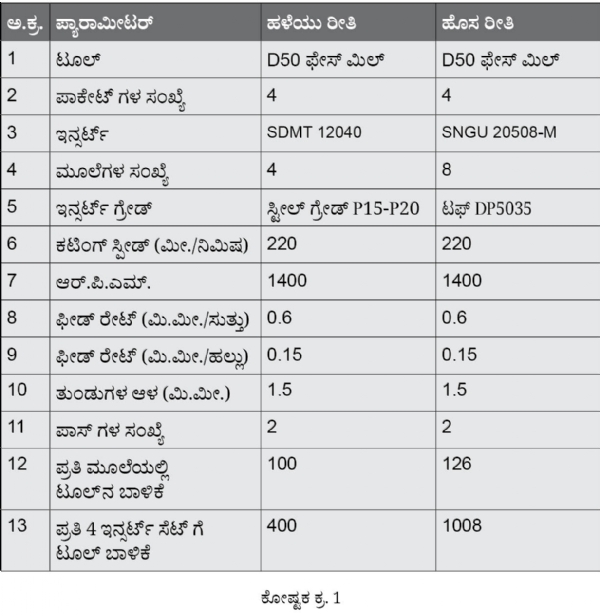

ಚಟುವಟಿಕೆಯನ್ನು ಪಾಪೇಟ್ ವಾಲ್ವ್ ತೆರೆಯಲು ರೇಖೀಯ ಚಟುವಟಿಗಳಿಗೆ ಬದಲಾಯಿಸುತ್ತದೆ. ರಾಕರ್ಆರ್ಮ್ ಗೆ ಎರಡು ತುದಿಗಳಿರುತ್ತವೆ. ಒಂದು ತುದಿಯು ಕ್ಯಾಮ್ ಶಾಫ್ಟ್ ನ ಉರುಟಾಗಿ ತಿರುಗುವ ಲೋಬ್ ನಿಂದಾಗಿ ಮೇಲೆ ಮತ್ತು ಕೆಳಗೆ ಸರಿಯುತ್ತಿರುತ್ತದೆ ಮತ್ತು ಎರಡನೇ ತುದಿಯು ವಾಲ್ವ್ ನ ಸ್ಟೇಮ್ ನಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಈ ಎರಡೂ ತುದಿಗಳ ಯಂತ್ರಣೆಯನ್ನು ಆರ್ಮ್ ನ ಒಳಗಿರುವ ಬೋರ್ ನ ಅಕ್ಷಗಳ ರೆಫರನ್ಸ್ ನಲ್ಲಿಯೇ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಅವರಲ್ಲಿರುವ ಸದ್ಯದ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಗ್ರಾಹಕರು ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್ ಗೋಸ್ಕರ ನಾಲ್ಕು ಬದಿಗಳಿರುವ ಸ್ಕ್ವೇರ್ ಇನ್ಸರ್ಟ್ ಬಳಸುತ್ತಿದ್ದಾರೆ, ಎಂಬುದು ಎಂಬ ಅಂಶವು ನಮ್ಮ ಗಮನಕ್ಕೆ ಬಂತು. ಮಶಿನ್ ನಲ್ಲಿರುವ ಪ್ಯಾರಾಮೀಟರ್ ಆಪ್ಟಿಮಲ್ ಆಗಿರುತ್ತದೆ. ದುರ್ಬಲವಾದ ಸೆಟಪ್ ನಿಂದಾಗಿ ಪ್ಯಾರಾಮೀಟರ್ ಹೆಚ್ಚಿಸುವುದೂ ನಮಗೆ ಸಾಧ್ಯವಿರಲಿಲ್ಲ.

ಸದ್ಯದ ಸೆಟಪ್ ನಲ್ಲಿ ಬಳಸಲಾಗುತ್ತಿರುವ ಟೂಲ್ 4 ಬದಿಗಳ ಪಾಸಿಟಿವ್ (ಒಂದೇ ಬದಿಯಲ್ಲಿ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಇರುವ) ಇನ್ಸರ್ಟ್ ಆಗಿದೆ. ಯಂತ್ರಭಾಗಗಳ ಮಟೀರಿಯಲ್ ಫೋರ್ಜ್ ಮಾಡಲಾಗಿದೆ ಮತ್ತು ಸಾಫ್ಟ್ EN8 ಆಗಿರುತ್ತದೆ. ಇನ್ಸರ್ಟ್ ನ ಗ್ರೇಡ್ ಹಾರ್ಡ್ ಕಡೆಗೆ (ಕಠಿಣ) ವಾಲುವಂತಹದ್ದಾಗಿದ್ದರಿಂದ ಮತ್ತು ಸೆಟಪ್ ದುರ್ಬಲವಾಗಿರುವುದರಿಂದ, ಯಂತ್ರಣೆಯಲ್ಲಿ ಇದು ತುಂಡಾಗುತ್ತದೆ ಅಥವಾ ಅದರ ಸಿಪ್ಪೆಗಳು ಹಾರುತ್ತಿದ್ದವು. ಇದರಿಂದಾಗಿ ಟೂಲ್ ಗಳ ಅಪೇಕ್ಷಿಸಿರುವ ಬಾಳಿಕೆಯು ಲಭಿಸುತ್ತಿರಲಿಲ್ಲ. ಗ್ರಾಹಕರು ಈ ಸಮಸ್ಯೆಗೆ ಪರಿಹಾರವನ್ನು ಮಾಡುವ ಬೇಡಿಕೆಯನ್ನು ನೀಡಿದರು.

ಯಂತ್ರಭಾಗಗಳು : ರಾಕರ್ಆರ್ಮ್ (Rocker Arm)ಮಟೀರಿಯಲ್ : EN8 ಫೋರ್ಜ್ ಮಾಡಿರುವಂತಹದ್ದು

ಆಪರೇಶನ್ : ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್

ಮಶಿನ್ : VMC – BT40 ಟೇಪರ್

ಸ್ಪಿಂಡಲ್ ಪಾವರ್ : 9Kw

ಮಶಿನ್ ನ ಗರಿಷ್ಠ ಆರ್.ಪಿ.ಎಮ್. : 5000

ಹೊಸ ರೀತಿ

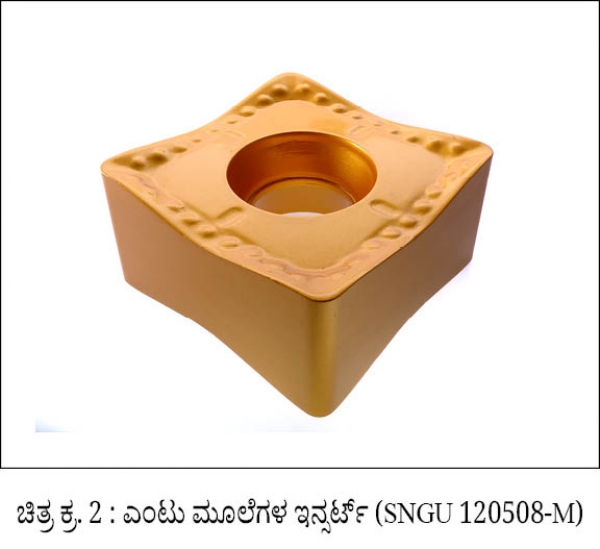

ಮೇಲಿನ ಸಮಸ್ಯೆಗಳ ಪರಿಹಾರಕ್ಕೋಸ್ಕರ ನಾವು ಗ್ರಾಹಕರಿಗೆ 8 ಮೂಲೆಗಳಿರುವ ಇನ್ಸರ್ಟ್ ಬಳಸಲು ಸೂಚಿಸಿದೆವು. ಈ ಇನ್ಸರ್ಟ್ ದೃಢ ಮತ್ತು ಹೆಚ್ಚು ಟಫ್ ಗ್ರೇಡ್ ನಿಂದ ಕೂಡಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಮೂಲೆಗಳ ತುಂಡಾಗುವಿಕೆ ಇಲ್ಲದಂತಾಯಿತು. ಸದ್ಯದ ಇನ್ಸರ್ಟ್ ಗಿಂತ 4 ಹೆಚ್ಚು ಮೂಲೆಗಳನ್ನೂ ನೀಡಲಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಗ್ರಾಹಕರಲ್ಲಿರುವ ದಾಸ್ತಾನು (ಇನ್ವೆಂಟರಿ) ಕಡಿಮೆಯಾಗಲು ಸಹಾಯವಾಯಿತು. 8 ಮೂಲೆಗಳಿರುವ ಇನ್ಸರ್ಟ್ ಮತ್ತು ಕಟರ್ ಇವೆರಡರ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಈ ಮುಂದೆ ನೀಡಲಾಗಿದೆ.

ವೈಶಿಷ್ಟ್ಯಗಳು

• 8 ಮೂಲೆಗಳ ಎರಡೂ ಬದಿಗಳ ಇನ್ಸರ್ಟ್, ಕಟಿಂಗ್ ಎಡ್ಜ್ ನಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಹೆಲಿಕ್ಸ್ ನೊಂದಿಗೆ.

• M ಟಫ್ ಜಾಮೆಟ್ರಿ, ಹೆಚ್ಚು ಅಗಲ ಪ್ಲಾನಿಶಿಂಗ್ ಬದಿಗಳೊಂದಿಗೆ.

• ದೃಢವಾದ ಕೋನೀಯ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಗೋಸ್ಕರ ದೊಡ್ಡದಾದ ಸ್ಕ್ರೂ ರಂಧ್ರಗಳು

ಲಾಭಗಳು

⦁ ನ್ಯೂಟ್ರಲ್ ಇನ್ಸರ್ಟ್ ಇರುವುದರಿಂದ ಯಂತ್ರಣೆಯ ದಿಕ್ಕು ಎಡದಿಂದ ಬಲಕ್ಕೆ ಅಥವಾ ಅದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ ಹೇಗೂ ಅಳವಡಿಸುವಲ್ಲಿ ಸುಲಭ.

⦁ ಕಡಿಮೆಯಿಂದ ಉಚ್ಚ ವಿದ್ಯುತ್ ಶಕ್ತಿಯ ಮಶಿನ್ ನಲ್ಲಿ ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್ ಗೋಸ್ಕರ ಹೆಚ್ಚು ತುಂಡುಗಳ ಆಳವನ್ನು ಕಾಪಾಡಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಲ್ಲಿ ಸಮರ್ಥವಾಗಿದೆ.

⦁ ಸ್ಟೀಲ್, ಮಿಶ್ರ ಲೋಹಗಳಿರುವ ಸ್ಟೀಲ್ ಮತ್ತು ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಇವುಗಳಿಗೆ M ಜಾಮೆಟ್ರಿ.

⦁ ಕಟಿಂಗ್ ಎಡ್ಜ್ ನಲ್ಲಿರುವ ಉಚ್ಚಮಟ್ಟದ ಹೆಲಿಕ್ಸ್ ನಿಂದಾಗಿ ಕಟಿಂಗ್ ಫೋರ್ಸ್ ಕಡಿಮೆ ಇರುತ್ತದೆ.

⦁ ಚಿಪ್ ಹೊರಗೆ ತೆಗೆಯಲು ಕಟರ್ ನಲ್ಲಿ ಹೆಚ್ಚು ಅಗಲವಿರುವ ಬರಿದಾದ ಜಾಗ ಮತ್ತು M ಜಾಮೇಟ್ರಿ ಇವುಗಳಿಂದಾಗಿ ಕಡಿಮೆ ಫೋರ್ಸ್ ಇದ್ದರೂ ಯಂತ್ರಣೆ ಮಾಡಬಹುದು.

ಯಂತ್ರಣೆಯ ಈ ರೀತಿಯಲ್ಲಿ ಮಾಡಿರುವ ಬದಲಾವಣೆಗಳಿಂದಾಗಿ ಗ್ರಾಹಕರಿಗೆ ಈ ಮುಂದಿನ ಲಾಭಗಳುಂಟಾದವು.

⦁ ಟೂಲ್ ನ ಬಾಳಿಕೆಯು 100% ಗಿಂತಲೂ ಹೆಚ್ಚಾಯಿತು.

⦁ ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗಗಳ ಬೆಲೆಯು 10% ಕಡಿಮೆಯಾಯಿತು.

⦁ ಇನ್ಸರ್ಟ್ ಬಳಸುವ ಸಂಖ್ಯೆಯು 60% ಕಡಿಮೆಯಾಯಿತು.

⦁ ಇನ್ಸರ್ಟ್ ತುಂಡಾಗುವ ಸಮಸ್ಯೆ ಇಲ್ಲದಂತಾಯಿತು.

ವಿಜೇಂದ್ರ ಪುರೋಹಿತ

ವ್ಯವಸ್ಥಾಪಕರು (ತಾಂತ್ರಿಕ ಸಹಾಯ)

ಡ್ಯುರಾಕಾರ್ಬ್ ಇಂಡಿಯಾ

9579352519

[email protected]ವ್ಯವಸ್ಥಾಪಕರು (ತಾಂತ್ರಿಕ ಸಹಾಯ)

ಡ್ಯುರಾಕಾರ್ಬ್ ಇಂಡಿಯಾ

9579352519

1995 ರಲ್ಲಿ ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾದ ನಂತರ ವಿ. ವಿ. ಪುರೋಹಿತ್ ಇವರು ಆಪರೇಶನ್ ಮ್ಯಾನೆಜ್ಮೆಂಟ್ನಲ್ಲಿ ಸ್ನಾತಕೋತ್ತರ ಪದವೀಧರರಾದರು. ಅವರಿಗೆ ಮಶಿನ್ ಟೂಲ್, ಕಟಿಂಗ್ ಟೂಲ್ ಡಿಝೈನ್ನಲ್ಲಿ ಅಂದಾಜು 24 ವರ್ಷಗಳ ಅನುಭವವಿದೆ. ಈಗ ಶ್ರೀ. ಪುರೋಹಿತ ಅವರು ‘ಡ್ಯುರಾಕಾರ್ಬ್ ಇಂಡಿಯಾ’ ಈ ಕಂಪನಿಯಲ್ಲಿ ತಾಂತ್ರಿಕ ಸಹಾಯ ವಿಭಾಗದಲ್ಲಿ ಪ್ರಮುಖರಾಗಿ ಕೆಲಸ ಮಾಡುತ್ತಿದ್ದಾರೆ.

@@AUTHORINFO_V1@@