ಸೂಕ್ಷ್ಮವಾದ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡರ್ ಅಭಿವೃದ್ಧಿಯನ್ನು ಭರದಿಂದ ಸಾಗಿರುವ ಉತ್ಪಾದನೆ ಮತ್ತು ಉಟ್ಟಮಟ್ಟದ ನಿರ್ದೋಷತೆಗೋಸ್ಕರ ಮಾಡಿಲಾಗಿವೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ದೊಡ್ಡ ಬ್ಯಾಚ್ ಗೋಸ್ಕರ ಯೋಗ್ಯವಾಗಿದೆ. ಕಾರಣ ಅದರಲ್ಲಿ ಯಂತ್ರಣೆಗೆ ಬೇಕಾಗುವ ವೇಳೆಯನ್ನು ಹೋಲಿಸಿದಲ್ಲಿ ಸೆಟಪ್ ಗೆ ಬೇಕಾಗುವ ಸಮಯವು ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಈ ಮಶಿನ್ ಥ್ರೂ-ಫೀಡ್ ಮತ್ತು ಇನ್-ಫೀಡ್ (ಪ್ಲಂಜ್) ಎರಡೂ ವಿಧದ ಗ್ರೈಂಡಿಂಗ್ ಗೋಸ್ಕರ ಯೋಗ್ಯವಾಗಿದೆ.

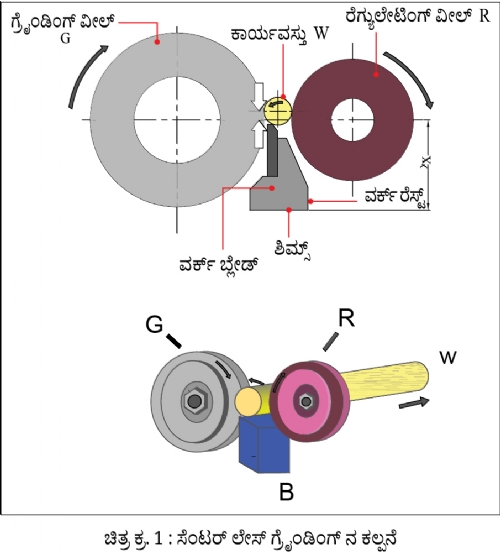

ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್ ನ ಸಂಕಲ್ಪನೆ

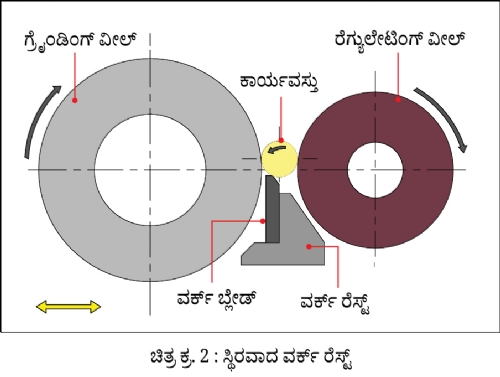

• ಸ್ಥಿರವಾಗಿರುವ ವರ್ಕ್ ರೆಸ್ಟ್ (ಚಿತ್ರ ಕ್ರ. 2)

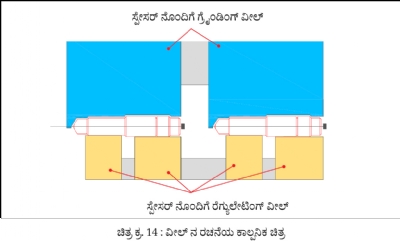

ವರ್ಕ್ ರೆಸ್ಟ್ ಮತ್ತು ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಸ್ಥಿರವಾಗಿರುತ್ತವೆ. ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಇನ್-ಫೀಡಿಂಗ್ ಗೋಸ್ಕರ ಚಟುವಟಿಕೆಯನ್ನು ಮಾಡುತ್ತದೆ. ಉದ್ದ ಬಾರ್ ಗ್ರೈಂಡಿಂಗ್ ಗೋಸ್ಕರ ಉಪಯುಕ್ತ, ಆಟೊ ಲೋಡಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್.

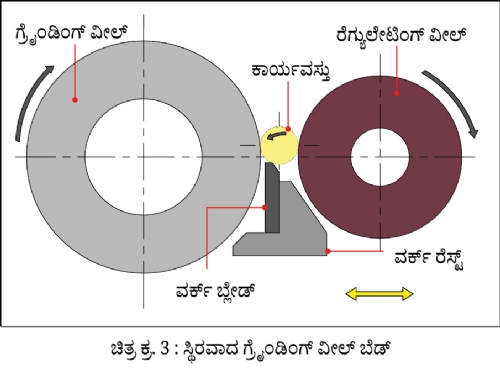

• ಸ್ಥಿರವಾದ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಹೆಡ್ (ಚಿತ್ರ ಕ್ರ. 3)

ವರ್ಕ್ ರೆಸ್ಟ್ ಮತ್ತು ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಇನ್-ಫೀಡಿಂಗ್ ಗೋಸ್ಕರ ಚಟುವಟಿಕೆಗಳನ್ನು ಮಾಡುತ್ತದೆ. ಉಚ್ಚ ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ಮತ್ತು ಉಚ್ಚ ವಿದ್ಯುತ್ ಶಕ್ತಿ ಇರುವ ಮಶಿನ್ ಗಳಿಗೆ ಉಪಯುಕ್ತ. ಉಚ್ಚಮಟ್ಟದ ನಿಖರತೆ.

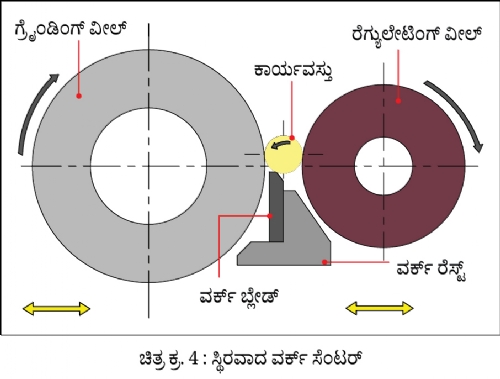

• ಸ್ಥಿರ ವರ್ಕ್ ಸೆಂಟರ್ (ಚಿತ್ರ ಕ್ರ. 4)

ವರ್ಕ್ ರೆಸ್ಟ್ ಸ್ಥಿರ, ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಮತ್ತು ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಇವೆರಡೂ ಇನ್-ಫೀಡಿಂಗ್ ಗೋಸ್ಕರ ಚಟುವಟಿಕೆಯನ್ನು ಮಾಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ವರ್ಕ್ ಸೆಂಟರ್ ಬ್ಲೇಡ್ ನಲ್ಲಿ ಸ್ಥಿರವಾಗಿರುತ್ತದೆ. ಸಿ.ಎನ್.ಸಿ. ನಿಯಂತ್ರಣೆ ಇದ್ದಲ್ಲಿ ಅದು ಸಾಧ್ಯವಾಗುತ್ತದೆ. ಇದು ತುಂಬಾ ಹೆಚ್ಚು ಜಾಮೆಟ್ರಿಕಲ್ ನಿಖರತೆಗೆ ಸೂಕ್ತ.

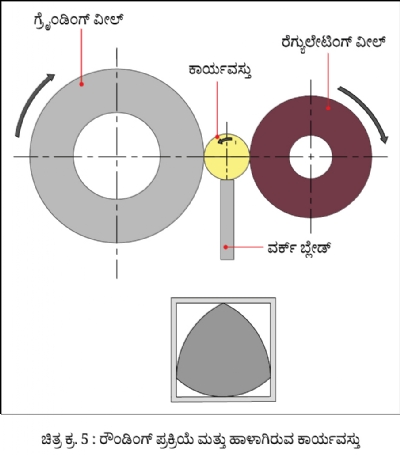

ಸೆಂಟರ್ ಲೆಸ್ ನಲ್ಲಿರುವ ರೌಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಗ್ರೈಂಡಿಂಗ್ ಮತ್ತು ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ನ ಕೇಂದ್ರ ರೇಖೆಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಕೇಂದ್ರ ರೇಖೆಯನ್ನು ಸೆಟ್ ಮಾಡಿದ್ದರಿಂದ ಉರುಟಾಕಾರವು ತಯಾರಾಗುವುದಿಲ್ಲ. ಈ ಸೆಟಪ್ ನಲ್ಲಿ ಯಾವುದೇ ಹೈ ಸ್ಪಾಟ್ ವ್ಯಾಸದ ಇನ್ನೊಂದು ತುದಿಯಲ್ಲಿ (ಡೈಮೆಟ್ರಿಕಲಿ ಒಪೋಸಿಟ್) ಲೋ-ಸ್ಪಾಟ್ ತಯಾರಿಸಬಲ್ಲದು. ಕಾಲಾಂತರದಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಚಿತ್ರ ಕ್ರ. 5 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ತುಂಬಾ ದೊಡ್ಡ ಗಾತ್ರದ್ದಾಗಿ ಕಂಡುಬರಬಹುದು.

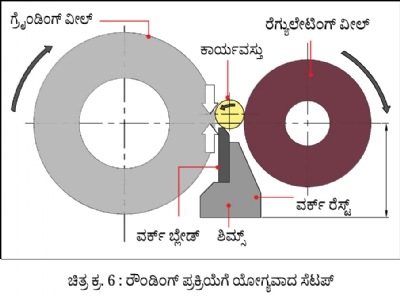

ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಉರುಟುತನವನ್ನು ತಯಾರಿಸಲು ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ಮಾಡುವುದಾದಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿಗೆ ವೀಲ್ಸ್ ಗಳ ಕೇಂದ್ರ ರೇಖೆಯಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 6) ಅಳವಡಿಸುವುದು ಆವಶ್ಯಕವಾಗಿದೆ. ಈ ಸೆಟಪ್ ನಲ್ಲಿ ಉಬ್ಬಿರುವ ಭಾಗಗಳು ವ್ಯಾಸದ ಇನ್ನೊಂದು ತುದಿಯಲ್ಲಿ ಹೊಂಡಗಳನ್ನು ತಯಾರಿಸುವುದಿಲ್ಲ. ಇದರ ಹೊರತಾಗಿ ಉಬ್ಬುಗಳನ್ನು ಗ್ರೈಂಡ್ ಮಾಡಲಾಗುತ್ತವೆ ಮತ್ತು ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ನಿಧಾನವಾಗಿ ಉರುಟುತನವು ಉಂಟಾಗುತ್ತದೆ. ಬ್ಲೇಡ್ ಸಪೋರ್ಟ್ ನಲ್ಲಿರುವ ಕೋನವು ಪ್ರಕ್ರಿಯೆಗೆ ಇನ್ನಷ್ಟು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಸೆಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್ಸ್ ಗಳ ಪರಿಣಾಮ

ಕಾರ್ಯವಸ್ತುವಿನ ಮಧ್ಯಭಾಗದಲ್ಲಿರುವ ಉಬ್ಬು (ಸೆಂಟರ್ ಹೈಟ್)

ಒಂದು ಇಂಚು ವ್ಯಾಸದ ತನಕ ಕಾರ್ಯವಸ್ತುವಿಗೋಸ್ಕರ ಯೋಗ್ಯವಾದ ಉಬ್ಬನ್ನು ನಿರ್ಧರಿಸಲು ಸಾಮಾನ್ಯವಾದ ನಿಯಮಗಳಿವೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಅರ್ಧ ವ್ಯಾಸದ ಗ್ರೈಂಡಿಂಗ್ ಮತ್ತು ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ಸ್ ನ ಕೇಂದ್ರ ರೇಖೆಗಿಂತ ಮೇಲಿರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಅಂದರೆ 20 ಮಿ.ಮೀ. ವ್ಯಾಸದ ಕಾರ್ಯವಸ್ತುಗಳಿಗೋಸ್ಕರ ಅದರ 10 ಮಿ.ಮೀ. ಉಬ್ಬು ಇರುವ ವೀಲ್ ನ ಕೇಂದ್ರರೇಖೆಗಿಂತ ಮೇಲಿರಬೇಕು. ಸಾಮಾನ್ಯವಾಗಿ ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್ ಸೆಟಪ್ ಗೋಸ್ಕರ ಇದು ಪ್ರಾರಂಭದ ಬಿಂದು ಆಗಿರುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಮಧ್ಯಭಾಗದ ಉಬ್ಬು ಯಂತ್ರಭಾಗಗಳ ಕಾನ್ ಫಿಗರೇಶನ್ ಗೆ ಅನುಸಾರವಾಗಿ ಅಂದರೆ ಘನ ಅಥವಾ ಟೊಳ್ಳಾದ, ಕಾರ್ಯವಸ್ತುವಿನ ತಯಾರಿಕೆ, ಮಟೀರಿಯಲ್ ಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಬದಲಾವಣೆಯಾಗುತ್ತದೆ. ಮಧ್ಯಭಾಗದಲ್ಲಿ ಉಬ್ಬು ಹೆಚ್ಚಾಗಿದ್ದರೂ ಲೋಬ್ಜ್ ನ ಸಂಖ್ಯೆಯು ಹೆಚ್ಚಾಗಿದ್ದರಿಂದ ಉರುಟುತನ ಹೆಚ್ಚುತ್ತದೆ. ಆದರೆ ಅದರಲ್ಲಿರುವ ಅಸ್ಥಿರತೆಯಿಂದಾಗಿ ಚ್ಯಾಟರಿಂಗ್ ಆಗುವ ಸಾಧ್ಯತೆ ಹೆಚ್ಚುತ್ತದೆ. ಇದರಿಂದಾಗಿ ತಮಗೆ ಕಾರ್ಯವಸ್ತುವಿನ ಸೆಟಿಂಗ್ ನಲ್ಲಿ ಮಧ್ಯದ ದಾರಿಯನ್ನು ಸಾಧಿಸಬೇಕು.

ವರ್ಕ್ ರೆಸ್ಟ್ ಬ್ಲೇಡ್ ನ ಕೋನ

ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ ವರ್ಕ್ ಬ್ಲೇಡ್ ನ ಕೋನ 0˚ ಯಿಂದ 45˚ ಯ ತನಕ ಇರುತ್ತದೆ. ಅನೇಕ ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ ಗೋಸ್ಕರ 30 ಡಿಗ್ರಿಗಳ ತುದಿ ಇರುವ ಬ್ಲೇಡ್ ಕೋನವು ಉತ್ತಮವಾದ ಪರಿಣಾಮವನ್ನು ನೀಡಬಹುದು ಎಂದು ಅನಿಸುತ್ತದೆ. ಬ್ಲೇಡ್ ನ ಕೋನವು ಎಷ್ಟು ಹೆಚ್ಚು ಇರುತ್ತದೆಯೋ, ಅಷ್ಟೇ ಉರುಟುತನವನ್ನು ನೀಡುವ ಕ್ರಿಯೆಯು ಹೆಚ್ಚು ವೇಗವಾಗಿರುವುದು ಮೂಲಭೂತವಾದ ನಿಯಮವಾಗಿದೆ. ಆದರೆ ಅದರಲ್ಲಿಯೂ ಹಲವಾರು ಮಿತಿಗಳಿರುವ ಘಟಕಗಳಿವೆ. ದೊಡ್ಡ ವ್ಯಾಸದ ಮತ್ತು ಉದ್ದದ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಕಡಿಮೆ ಬ್ಲೇಡ್ ಕೋನವು ಸರ್ವೋತ್ತಮವಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ 30 ಡಿಗ್ರಿ ತುದಿ ಇರುವ ಬ್ಲೇಡ್ ಕೋನವನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು, ಒಂದು ಒಳ್ಳೆಯ ಪ್ರಾರಂಭ ಬಿಂದುವಾಗಿದೆ.

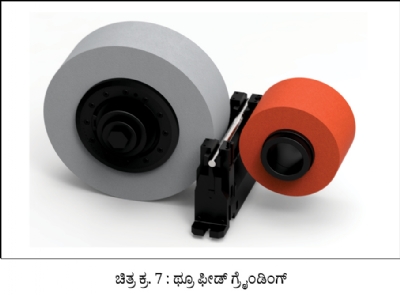

ಥ್ರೂ ಫೀಡ್ ಗ್ರೈಂಡಿಂಗ್

ಥ್ರೂ-ಫೀಡ್ ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 7) ಕಾರ್ಯವಸ್ತು ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ಸ್ ಗಳಿಂದ ಸಂಪೂರ್ಣವಾಗ ಮುಂದೆ ಫೀಡ್ ಮಾಡಲಾಗುತ್ತವೆ. ಒಂದು ಬದಿಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಗ್ರೈಂಡರ್ ನಲ್ಲಿ ಪ್ರವೇಶಿಸುತ್ತದೆ ಮತ್ತು ಇನ್ನೊಂದು ಬದಿಯಿಂದ ಅದು ಹೊರಗೆ ಬರುತ್ತದೆ. ಥ್ರೂ-ಫೀಡ್ ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿರುವ ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್, ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನ ಪ್ಲೇನ್ ನಿಂದ ಈ ರೀತಿಯ ಕೋನದಲ್ಲಿ ಹೊರಭಾಗದಲ್ಲಿ ವಾಲಿಸಲಾಗಿರುತ್ತದೆ. ಇದರಿಂದ ಲಭಿಸುವ ಅಕ್ಷೀಯ ಬಳದ ಘಟಕಗಳ ಮೂಲಕ ಕಾರ್ಯವಸ್ತು ಎರಡು ವೀಲ್ಸ್ ಗಳಿಂದ ಸರಿಸಲಾಗುತ್ತದೆ. ಥ್ರೂ-ಫೀಡ್ ಗ್ರೈಂಡಿಂಗ್ ತುಂಬಾ ಸಾಮರ್ಥ್ಯದಿಂದ ಕೂಡಿರಬಲ್ಲದು. ಕಾರಣ ಅದರಲ್ಲಿ ಸ್ವತಂತ್ರವಾದ ಫೀಡ್ ಯಂತ್ರಣೆಯ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ. ಆದರೂ ಕೂಡಾ ಹೊರ ವ್ಯಾಸವು ಸಾಮಾನ್ಯ ಮತ್ತು ಸರಳವಾದ ದಂಡಗೋಲಾಕೃತಿಯನ್ನು ಹೊಂದಿದ್ದಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳಿಗೋಸ್ಕರವೇ ಅದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಥ್ರೂ-ಫೀಡ್ ಗ್ರೈಂಡಿಂಗ್ ಸಾಮಾನ್ಯವಾಗಿ ನಿರಂತರ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತು ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನ ಫೇಸ್ ನ ಎದುರಿನಿಂದ ಕಟಿಂಗ್ ಝೋನ್ ನಿಂದ ನಡೆಸುವಂತೆ ವೀಲ್ ಡ್ರೆಸ್ ಮಾಡಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತು ಪೂರ್ತಿಗೊಳಿಸಲು ಅನೇಕ ಸಲ 2-3 ಪಾಸ್ ಸಾಕಾಗುತ್ತವೆ. ಔಟ್ ಪುಟ್ ನ ನಿಖರತೆ ಮತ್ತು ಫಿನಿಶನ್ ನ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ಪಾಸ್ ಗಳ ಸಂಖ್ಯೆಯನ್ನು ಹೆಚ್ಚಿಸಬಹುದಾಗಿದೆ. ಸಂಬಂಧಪಟ್ಟ ಚಟುವಟಿಕೆಗಳಿಂದಾಗಿ ಹೆಚ್ಚು ಉಚ್ಚಮಟ್ಟದ ಫಿನಿಶ್ (<0.1Ra) ಮತ್ತು ಗ್ರೈಂಡಿಂಗ್ ಮಾಡುವಾಗ ಸ್ಲೈಡ್ ನ ಇನ್-ಫೀಡ್ ಇಲ್ಲದಿರುವುದರಿಂದ ಗಾತ್ರದ ಕುರಿತು ತುಂಬಾ ಹೆಚ್ಚು ಗುಣಮಟ್ಟದ ಟಾಲರನ್ಸ್ 0.003-0.004 ಮಿ.ಮೀ.) ಲಭಿಸುತ್ತದೆ. ಅಂತಿಮ ಉತ್ಪಾದನೆಯ ನಿರ್ದೋಷತ್ವವು ಪ್ರಮುಖವಾಗಿ ಸ್ಪಿಂಡಲ್ ನ ನಿಖರತೆ ಮತ್ತು ಮಶಿನ್ ನ ಒಟ್ಟಾರೆ ಸ್ಟಿಫ್ ನೆಸ್ ನಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಥ್ರೂ-ಫೀಡ್ ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಓರೆಯಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಗೆ ಸಂಬಂಧಪಟ್ಟ ಫೀಡ್ ನ ಕೋನವು ತಯಾರಾಗುತ್ತದೆ. ಈ ಫೀಡ್ ಕೋನದಿಂದ ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್, ಕಾರ್ಯವಸ್ತುವಿಗೆ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ಉರುಟಾಗಿ ತಿರುಗುವುದು ಮತ್ತು ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನ ಫೇಸ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ನಡೆಸುವುದು, ಈ ರೀತಿಯ ಎರಡೂ ಕೆಲಸಗಳನ್ನು ಮಾಡಬಹುದಾಗಿದೆ.

ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನೊಂದಿಗೆ ಹೋಲಿಸಿದಲ್ಲಿ ಓರೆಯಾಗಿ (ಸ್ವಿವೆಲ್) ಮಾಡಬಹುದಾಗಿದೆ. ಆದರೂ ಕೂಡಾ ಅದರ ಕೆಲಸವನ್ನು ಮಾಡಲು ಮತ್ತು ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನ ಸಂಪೂರ್ಣ ಅಗಲವನ್ನು ಉಪಯೋಗಿಸಲು, ಕಾರ್ಯವಸ್ತು, ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಮತ್ತು ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ನಲ್ಲಿ ರೇಖೀಯ ಸಂಪರ್ಕವನ್ನು ಸಾಧಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಅದಕ್ಕೋಸ್ಕರವೇ ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಟ್ರೂಯಿಂಗ್ ಉಪಸಾಧನೆಗಳಲ್ಲಿರುವ ಡೈಮಂಡ್ ಬ್ಲಾಕ್ ಬಳಸು ಟ್ರೂ ಮಾಡುವುದೂ ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಡೈಮಂಡ್ ಬ್ಲಾಕ್ ನಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುನಿನ ಎತ್ತರವನ್ನು ಹೋಲಿಸಿದಲ್ಲಿ ಗ್ರೈಂಡಿಂಗ್ ಮತ್ತು ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಇವೆರಡರ ಕೇಂದ್ರ ರೇಖೆಗಳು ಮೇಲ್ಭಾಗಕ್ಕೆ ಡೈಮಂಡ್ ಸಂಪರ್ಕವನ್ನು ಹೊಂದಾಣಿಸಬಹುದಾಗಿದೆ.

ಇನ್-ಪೀಡ್/ ಪ್ಲಂಜ್ ಗ್ರೈಂಡಿಂಗ್

ಇನ್-ಪೀಡ್ (ಪ್ಲಂಜ್) ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್ ನ (ಚಿತ್ರ ಕ್ರ. 8) ಬಳಕೆಯು ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ವ್ಯಾಸ ಅಥವಾ ಪ್ರೊಫೈಲ್ ಇರುವ ಕಾರ್ಯವಸ್ತುಗಳ ಗ್ರೈಂಡಿಂಗ್ ಗೋಸ್ಕರ ಮಾಡಲಾಗುತ್ತದೆ. ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪ್ರಾರಂಭಿಸುವ ಮುನ್ನ ಕಾರ್ಯವಸ್ತುವನ್ನು ತಮ್ಮ ಕೈಯಿಂದ ಅಥವಾ ಎರಡೂ ವೀಲ್ ಗಳಿಂದ ಗ್ರೈಂಡಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಲೋಡ್ ಮಾಡಲಾಗುತ್ತದೆ. ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಅದರ ಸೂಕ್ತವಾದ ಜಾಗದಲ್ಲಿ ಸ್ಥಳಾಂತರಿಸಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುಗಳ ಶೇಪ್ ಮತ್ತು ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನ ರೀತಿ ಇವೆರಡನ್ನೂ ನಿರ್ದೋಷವಾಗಿ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಲು ತಯಾರಿಸಿರುವ ವಿಶಿಷ್ಟವಾದ ಪ್ರೊಫೈಲ್ ನಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಮಶಿನ್ ನಲ್ಲಿ ಎಕ್ಸಿಸ್ ನ ದಿಕ್ಕಿನಲ್ಲಿ ಫೀಡ್ ಮಾಡುವುದು ಅಸಾಧ್ಯ.

ಇನ್-ಫೀಡ್ ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್ ಇದು ಸೆಂಟರ್-ಟೈಪ್ ಮಶಿನ್ ನಲ್ಲಿ ಪ್ಲಂಜ್ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಬಹುದಾಗಿದೆ. ಕಾರ್ಯವಸ್ತುವನ್ನು ಬ್ಲೆಡ್ ನಲ್ಲಿ ಇಡಲಾಗಿರುತ್ತದೆ. ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಲು ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಿರುವ ಫೀಡ್ ನಲ್ಲಿ ಚಟುವಟಿಕೆಗಳನ್ನು ಮಾಡುತ್ತದೆ. ಈ ರೀತಿಯ ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಎಕ್ಸಿಸ್ ಗಳ ದಿಕ್ಕಿನಲ್ಲಿ ಮುಂದೆ ಸರಿಯುವುದಿಲ್ಲ. ಮಶಿನ್ ನ ದೃಢತೆ, ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿಗೆ ಹೆಚ್ಚು ಒಳ್ಳೆಯ ಆಧಾರ ಮತ್ತು ವೇಗವಾದ ಲೋಡಿಂಗ್/ಅನ್ ಲೋಡಿಂಗ್ ಇದರಿಂದಾಗಿ ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ ನಿರ್ದೋಷತೆ ಮತ್ತು ಉತ್ಪಾದಕತೆ ಹೆಚ್ಚು ಒಳ್ಳೆಯ ರೀತಿಯಲ್ಲಿರುತ್ತದೆ.

ಈ ಎರಡೂ ವಿಧಗಳಲ್ಲಿ ಇನ್-ಪೀಡ್ ನಲ್ಲಿ ಸೆಟಪ್ ಮಾಡುವುದು ಸುಲಭವಾಗಿದೆ. ಒಂದು ವೇಳೆ ಕಾರ್ಯವಸ್ತುವಿನ ಎತ್ತರವು ಮಹತ್ವದ್ದಾಗಿದ್ದರೂ, ತಯಾರಾಗಿರುವ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಸ್ಟೆಪ್ಸ್ ಗಳಲ್ಲಿರುವ ಅಗತ್ಯವಿರುವ ಸಂಬಂಧವನ್ನು ಪಡೆಯಲು ಯೋಗ್ಯವಾದ ವರ್ಕ್ ಬ್ಲೇಡ್ ಮತ್ತು ವೀಲ್ ಪ್ರೊಫೈಲ್ ಆತ್ಯಾವಶ್ಯಕವಾಗಿವೆ.

ವೀಲ್ಸ್ ಗಳಲ್ಲಿ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಇಡಲಾಗುತ್ತದೆ. ಗ್ರೈಂಡಿಂಗ್ ನ ಸೈಕಲ್ ಆರಂಭಿಸಲ್ಪಡುತ್ತದೆ. ಸ್ಪಾರ್ಕ್ ವಿರುದ್ಧವಾದ ನಂತರ ತಯಾರಿಸಿರುವ ಭಾಗಗಳನ್ನು ಹೊರಗೆ ತೆಗೆಯಲಾಗುತ್ತದೆ ಮತ್ತು ಮುಂದಿನ ಭಾಗವು ಒಳಗೆ ಬರುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಗರಿಷ್ಠ ಉದ್ದವು ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನ ಅಗಲಕ್ಕೆ ಸೀಮಿತವಾಗಿರುತ್ತದೆ. ಕ್ಲಿಷ್ಟ ಪ್ರೊಫೈಲ್, ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಹಂತಗಳಿರುವ ವ್ಯಾಸ, ಒಂದೇ ಸೆಟಪ್ ನಲ್ಲಿ ಗ್ರೈಂಡ್ ಆಗಬಲ್ಲವು.

ಪ್ಲಂಜ್ ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ ಉತ್ಪಾದನೆಯ ನಿರ್ದೋಷತ್ವವು ಒಟ್ಟಾರೆ ಮಶಿನ್ ನ ನಿಖರತೆಯಲ್ಲಿ, ಅಂದರೆ ಇನ್-ಫೀಡ್ ಎಕ್ಸಿಸ್, ಸ್ಪಿಂಡಲ್ಸ್, ಕಠಿಣತೆ, ಪ್ರೊಫೈಲ್ ವೀಲ್ ನಲ್ಲಿ ಡ್ರೆಸ್ ಮಾಡಲಾಗುತ್ತಿರುವುದರಿಂದ ಡ್ರೆಸಿಂಗ್ ಸಿಸ್ಟಮ್ ಪ್ರೊಫೈಲ್ ಇವೆಲ್ಲದರಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಈ ಮಶಿನ್ ನಲ್ಲಿರುವ ಉತ್ಪಾದನೆ ರಹಿತವಾದ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕಾರ್ಯವಸ್ತುವನ್ನು ವೇಗವಾಗಿ ನಿರ್ವಹಿಸುವಂತಹ ಸ್ವಯಂಚಾಲಿತ ಯಂತ್ರಣೆಯು ತುಂಬಾ ಜಟಿಲವಾಗಿರುತ್ತದೆ.

ಗ್ರೈಂಡಿಂಗ್ ಮಶಿನ್ ನ ಕ್ಷೇತ್ರದಲ್ಲಿ ಒಂದು ದೊಡ್ಡ ಹೆಸರಿರುವ ಮೈಕ್ರೊಮ್ಯಾಟಿಕ್ ಗ್ರೈಂಡಿಂಗ್ ಟೆಕ್ನಾಲಾಜಿಸ್ ಲಿಮಿಟೆಡ್ (MGTL) ಕಂಪನಿಯ ಸ್ಥಾಪನೆಯನ್ನು 1973 ರಲ್ಲಿ ಒಂದು ಬಾಡಿಗೆಯ ಶೆಡ್ ನಲ್ಲಿ ಮಾಡಲಾಯಿತು. ಆದರೂ ಕೂಡಾ ಗಾಜಿಯಾಬಾದ್ ನಲ್ಲಿ 3 ಮತ್ತು ಬೆಂಗಳೂರಿನಲ್ಲಿ ಒಂದು, ಹೀಗೆ ನಾಲ್ಕು ಕಾರ್ಖಾನೆಗಳಲ್ಲಿ ಸುಮಾರು 20,000 ಚದರ ಮೀಟರ್ ವಿಸ್ತೀರ್ಣವಿರುವ ಜಾಗದಲ್ಲಿ ತಮ್ಮ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುತ್ತಿದ್ದಾರೆ. ಸಿಲಿಂಡ್ರಿಕಲ್, ಸೆಂಟರ್ ಲೆಸ್, ಯುನಿವರ್ಸಲ್ ಈ ರೀತಿಯ ಎಲ್ಲ ವಿಧದ ಸಿ.ಎನ್.ಸಿ. ಗ್ರೈಂಡಿಂಗ್ ಮಶಿನ್ ಗಳೊಂದಿಗೆ ವಿಶಿಷ್ಟವಾದ ಯಂತ್ರಭಾಗಗಳಿಗೆ ತಯಾರಿಸಿರುವ ಸ್ಪೇಶಲ್ ಪರ್ಪಸ್ ಮಶಿನ್ ಗಳನ್ನೂ ತಯಾರಿಸಲಾಗುತ್ತದೆ.

MGT ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡರ್ ಇನ್-ಫೀಡ್ ಅಥವಾ ಥ್ರೂ-ಫೀಡ್ ಗ್ರೈಂಡಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ ಗೆ ಸುಲಭವಾಗಿರುತ್ತವೆ. MGT ಮೂರು ಅಕ್ಷಗಳುಳ್ಳ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಮಶಿನ್ ಆಫರ್ ಮಾಡುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಅಪ್ಲಿಕೇಶನ್ ನ ಆಗತ್ಯಕ್ಕೆ ತಕ್ಕಂತೆ ಈ ಮಶಿನ್ 8 ಅಕ್ಷಗಳ ತನಕ ಕಾನ್ ಫಿಗರ್ ಮಾಡಬಹುದಾಗಿದೆ.

ಸ್ಟ್ಯಾಂಡರ್ಡ್ 3 ಅಕ್ಷೀಯ ಮಶಿನ್

• ಮುಖ್ಯವಾದ ಇನ್-ಫೀಡ್ X

• ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಡ್ರೆಸರ್ ಟ್ರೆವರ್ಸ್ Y

• ಡ್ರೆಸರ್ ಫೀಡ್ Z

ಅಕ್ಷಕ್ಕೆ ಪರ್ಯಾಯ

ಥ್ರೂ-ಫೀಡ್ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಪ್ರಮುಖ ಇನ್-ಫೀಡ್ X

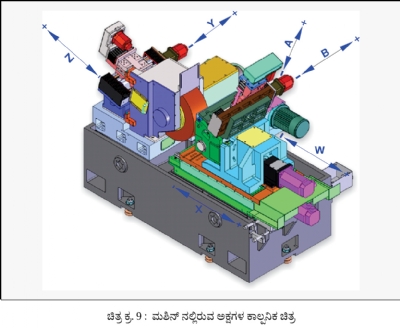

6 ಅಕ್ಷಗಳಿಗೆ ಪರ್ಯಾಯ (ಚಿತ್ರ ಕ್ರ. 9)

• ಪ್ರಮುಖ ಇನ್-ಫೀಡ್ X

• ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಡ್ರೆಸರ್ ಟ್ರೆವರ್ಸ್ Y

• ಡ್ರೆಸರ್ ಫೀಡ್ Z

• ಇನ್-ಫೀಡ್ ಹೌಸಿಂಗ್ ಸ್ಲೈಡ್ W

• ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಡ್ರೆಸರ್ ಟ್ರೆವರ್ಸ್ B

• ಇನ್-ಫೀಡ್ A

ಇನ್-ಫೀಡ್ ಅಥವಾ ಥ್ರೂ-ಫೀಡ್ ಗ್ರೈಂಡಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ ಮೂಲಕ ಉತ್ಪಾದನೆಯ ಆವಶ್ಯಕತೆಯನ್ನು ಪೂರ್ತಿಗೊಳಿಸಲು MGT ಮಶಿನ್ ನೊಂದಿಗೆ ಇಂಟರ್ ಫೇಸ್ ಮಾಡಿರುವ ಅನೇಕ ವಿಧದ ಆಟೊಲೋಡಿಂಗ್ ಮತ್ತು ಅನ್ ಲೋಡಿಂಗ್ ಉಪಕರಣಗಳನ್ನು ನೀಡುತ್ತದೆ.

ಪ್ರೊಫೈಲ್ ಮತ್ತು ನಿಖರತೆಯ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ MGT ಈ ಕೆಳಗಿನ ಅನೇಕ ಡ್ರೆಸಿಂಗ್ ವ್ಯವಸ್ಥೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ.

• ಬ್ಲೇಡ್ ನ ವಿಧದಲ್ಲಿರುವ ಡೈಮಂಡ್ ಮೂಲಕ ಡ್ರೆಸಿಂಗ್

• ಡಿಸ್ಕ್ ಡ್ರೆಸರ್ ಬಳಸಿ ಡ್ರೆಸಿಂಗ್

• ಡೈಮಂಡ್ ರೋಲ್ ಬಳಸಿ ಡ್ರೆಸಿಂಗ್

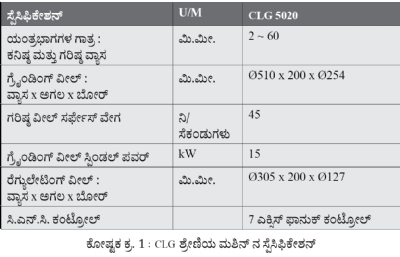

ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡಿಂಗ್ ಗೋಸ್ಕರ ತಯಾರಿಸಿರುವ CLG ಶ್ರೇಣಿಯಲ್ಲಿರುವ ಮಶಿನ್ ಗಳ ವೈಶಿಷ್ಟ್ಯಗಳು

ನೀಡಲ್ ಗ್ರೈಂಡಿಂಗ್ ನಂತಹ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಉಪಯುಕ್ತವಾಗಿರುವ ಸಿ.ಎನ್.ಸಿ. ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೈಂಡರ್ CLG 5020 ಇದರ (ಚಿತ್ರ ಕ್ರ. 10) ಪ್ರಮುಖ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಈ ಮುಂದೆ ನೀಡಲಾಗಿದೆ.

• ರಿಬ್ ನ ರಚನೆ ಇರುವ ಬೆಡ್ ನಿಂದಾಗಿ ಒಳ್ಳೆಯ ಸ್ಟೆಟಿಕ್ ಮತ್ತು ಡೈನ್ಯಾಮಿಕ್ ದೃಢತೆ ಮತ್ತು ಕಂಪನಗಳ ಡೆಂಪನಿಂಗ್ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ.

• ರೆಗ್ಯುಲೇಶನ್ ವೀಲ್ ಸ್ಪಿಂಡಲ್ ಗೋಸ್ಕರ ಹೈ ಪ್ರಿಸಿಜನ್ ಬೇರಿಂಗ್ ಇರುವ ದೃಢವಾಗಿರುವ ಔಟ್ ಬೋರ್ಡ್ ಸಪೋರ್ಟ್.

• ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಗೋಸ್ಕರ ಆಟೊಡೈನ್ಯಾಮಿಕ್ ಬೆಲೆನ್ಸಿಂಗ್ ಸಿಸ್ಟಮ್. (ಇನ್ ಸೈಡ್ ಸ್ಪಿಂಡಲ್ ನ ವಿಧಗಳು).

• ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಮತ್ತು ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಸ್ಪಿಂಡಲ್ ನ ಡೈನ್ಯಾಮಿಕ್ ಸ್ಥಿತಿಯಲ್ಲಿ ಗರಿಷ್ಠ ಲೋಡ್ ಗೋಸ್ಕರ FEA ಯ ಕುರಿತು ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡಲಾಗಿರುತ್ತದೆ.

• ಇನ್-ಫೀಡ್ ಅಕ್ಷಕ್ಕೋಸ್ಕರ (X ಅಕ್ಷ) ಹೆವಿ ಡ್ಯೂಟಿ ಪ್ರೀ-ಲೋಡೆಡ್ ಉಚ್ಚಮಟ್ಟದ ಪ್ರಿಸಿಶನ್ ರೋಲರ್ ಗೈಡ್ ವೇಜ್.

• ನಿರ್ದೋಷವಾಗಿರುವ ಪ್ರೊಫೈಲ್ ಡ್ರೆಸಿಂಗ್ ಗೋಸ್ಕರ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಡ್ರೆಸರ್ ಸಹಿತವಾದ ಎರಡು ಎಕ್ಸಿಸ್ ಸಿ.ಎನ್.ಸಿ. ರೋಟರಿ ಡಿಸ್ಕ್ ಡ್ರೆಸರ್.

• ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ನ ಪ್ರೊಫೈಲ್ ಡ್ರೆಸಿಂಗ್ ಗೋಸ್ಕರ 2 ಎಕ್ಸಿಸ್ ಸಿ.ಎನ್.ಸಿ. ಡ್ರೆಸರ್.

• ಯಂತ್ರಭಾಗಗಳನ್ನು ನಿಧಾನವಾಗಿ ಅನ್ ಲೋಡ್ ಮಾಡಲು ಮತ್ತು ರೆಗ್ಯುಲೇಟಿಂಗ್ ವೀಲ್ ಡ್ರೆಸಿಂಗ್ ಗೆ ಪರಿಹಾರವನ್ನು ನೀಡಲು ಸರ್ವೋ ನಿಂದ ನಿಯಂತ್ರಿಸಲ್ಪಟ್ಟ ಅಪ್ಪರ್ ಸ್ಲೈಡ್.

• ಘಟಕಗಳ ವೇಗವಾದ ಲೋಡಿಂಗ್ ಗೋಸ್ಕರ ಇನ್-ಫೀಡ್ ಸ್ಲೈಡ್ ನಲ್ಲಿ ಅಳವಡಿಸಿರುವ ಸರ್ವೋ ಗೆಂಟ್ರಿ.

• ಲೋಡಿಂಗ್ ಗೋಸ್ಕರ ರೋಬೊ, ವಿಜನ್ ಕೆಮರಾ ಮತ್ತು ವೈಬ್ರೆಟರಿ ಬೌಲ್ ಫೀಡರ್ ಹಾಗೆಯೇ ಪೋಕಾ ಯೋಕೆ.

ಉದಾಹರಣೆ

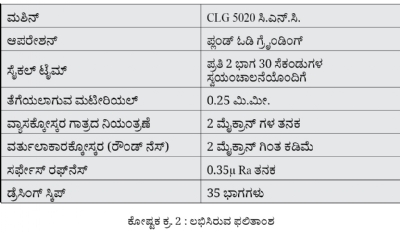

ಗ್ರಾಹಕರಿಗೆ ಅವರಲ್ಲಿರುವ ಯಂತ್ರಭಾಗಗಳ ನಿರ್ದೋಷವಾದ ಗ್ರೈಂಡಿಂಗ್ ಗೋಸ್ಕರ ಎಲ್ಲ ರೀತಿಯ ಸಹಾಯವನ್ನು ಮಾಡುವುದು, MGTL ಇವರ ಸೇವೆಯ ಮಹತ್ವದ ಪಾತ್ರವಾಗಿದೆ. ಮಹಾರಾಷ್ಟ್ರದ, ನಾಶಿಕ್ ಎಂಬಲ್ಲಿರುವ ಪೆಟ್ಕೋ ಪ್ರಿಸಿಶನ್ ಕಾಂಪೋನಂಟ್ಸ್ ಇವರಿಗೆ ಸಿ.ಆರ್.ನೋಜಲ್ ಗ್ರೈಂಡಿಂಗ್ ಗೋಸ್ಕರ CLG ಮಶಿನ್ ಬಳಸುವಾಗ ಕೊನೆಯಲ್ಲಿರುವ ಗ್ರಾಹಕರಾದ ಡೆಲ್ಫೀ-ಟಿವಿಎಸ್ ಟೆಕ್ನಾಲಾಜಿಸ್ ಇವರ ಸಹಾಯದಿಂದ ಉದ್ಭವಿಸಿರುವ ಸಮಸ್ಯೆಗಳ ನಿವಾರಣೆಯನ್ನು ಹೇಗೆ ಮಾಡಲಾಯಿತು, ಎಂಬುದರ ವಿವರಗಳನ್ನು ಈ ಮುಂದೆ ನೀಡಲಾಗಿದೆ.

ಒಟ್ಟಾಗಿ ಕೆಲಸ ಮಾಡಿದರೆ ಯಶಸ್ಸು

ಡೆಲ್ಫಿ-ಟಿವಿಎಸ್ ಟೆಕ್ನಾಲಾಜಿಸ್ ಲಿ. (DTVS) ಇವರ ಎದುರು ಒಂದು ಹೊಸ ಸಿ.ಆರ್. ನೋಜಲ್ ಅಸೆಂಬ್ಲಿ ಪ್ರಾರಂಭಿಸುವ ಮತ್ತು ಬಂಡವಾಳ ಕಡಿಮೆ ಮಾಡುವ ಸವಾಲೂ ಇತ್ತು. ಈ ಉದ್ದೇಶದಿಂದ ಕಂಪನಿಯು 2018 ರ ಪ್ರಾರಂಭದಲ್ಲಿ ಸೆಂಟರ್ ಲೆಸ್ ಗ್ರೌಂಡ್ ಫ್ಯುಯೆಲ್ ಇಂಜೆಕ್ಷನ್ ನೀಡಲ್ (ಚಿತ್ರ ಕ್ರ. 11) ಬ್ಲೇಂಕ್ಸ್ ಪೂರೈಸಲು ಪೂರೈಕೆದಾರರೆಂದು ನಾಶಿಕ್ ಎಂಬಲ್ಲಿರುವ ಪೆಟ್ಕೋ ಪ್ರಿಸಿಜನ್ ಕಾಂಪೋನಂಟ್ಸ್ ಪ್ರೈ.ಲಿ. ಕಂಪನಿಯ ಆಯ್ಕೆ ಮಾಡಲಾಯಿತು. ಈ ಯಂತ್ರಭಾಗಗಳು ಹೈ ಸ್ಪೀಡ್ ಸ್ಟೀಲ್ (HSS) ಬಳಸಿ ತಯಾರಿಸಬೇಕಾಗಿತ್ತು. ಸ್ಲೈಡಿಂಗ್ ಹೆಡ್ ಸಿ.ಎನ್.ಸಿ.ಯಲ್ಲಿ ಅದರ ಟರ್ನಿಂಗ್ ಮಾಡಬೇಕಾಗಿತ್ತು. 64+HRC ಯಲ್ಲಿ ಅದಕ್ಕೆ ವೆಕ್ಯುಮ್ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಕೊಡಬೇಕಾಗಿತ್ತು. ನಂತರ ಪ್ಲಂಜಿಂಗ್ ನ ರೀತಿಯಲ್ಲಿ ಅದರ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಬೇಕಾಗಿತ್ತು.

ನಿರ್ದೋಷವಾದ ಯಂತ್ರಣೆಯ ಕುರಿತು ಪೆಟ್ಕೋ ನ ಕೆಲಸವು ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿತ್ತು. ಆದರೆ ಅವರಿಗೆ ಗ್ರೈಂಡಿಂಗ್ ನ ಅನುಭವವು ಅಷ್ಟೇನು ಇರಲಿಲ್ಲ. DTVS ಈ ಕಂಪನಿಯು ಉತ್ಪಾದನೆಗೆ ಕುರಿತಾದ ಎಲ್ಲ ಪರ್ಯಾಯಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿದರು. ಇದರಲ್ಲಿ ಕೇವಲ ಒಂದೇ ಭಾರತೀಯರು ಇದ್ದರು. ಕಂಪನಿಯು ಈ ರೀತಿಯ ಅಪ್ಲಿಕೇಶನ್ ಗೋಸ್ಕರ ಈ ಹಿಂದೆ ಆಮದು ಮಾಡಿರುವ ಮಶಿನ್ ಬಳಸಿದ್ದರು. ಅಲ್ಲದೇ ಯಾವಾಗಲೂ ಭಾರತೀಯ CLG ಮಶಿನ್ ಖರೀದಿಸಿರಲಿಲ್ಲ. ಆದರೂ ಕೂಡಾ DTVS ಇವರ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವ ಇಂಜಿನಿಯರಿಂಗ್ ವಿಭಾಗವು (PED) ಮಾಡಿರುವ ಅಭ್ಯಾಸಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಅವರು MGTL ಇವರ CLG 5020-4 ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ನ ಆಯ್ಕೆ ಮಾಡುವ ಪರ್ಯಾಯವನ್ನು ತೀರ್ಮಾನಿಸಿದರು.

MGTB ಯಲ್ಲಿ ತಯಾರಾಗುತ್ತಿರುವ ಮಶಿನ್ ಗೆ ಜೆಟ್ ಎಂಬ ಇನ್ನೊಂದು ಯಂತ್ರಭಾಗಕ್ಕೆ ತಯಾರಿಸಬೇಕಾಗಿತ್ತು. ಅದರಲ್ಲಿ ಪ್ರತಿ ಲೋಡ್ 2 ಯಂತ್ರಭಾಗಗಳ ಆವಶ್ಯಕತೆ ಇತ್ತು. MGTB ಇವರು ಎರಡು ತಿಂಗಳಲ್ಲಿಯೇ ಪ್ರೀ-ಆರ್ಡರ್ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಿದರು. ಅದರಲ್ಲಿ ವ್ಯಾಸದ ಕುರಿತು ±2.5µm ಮತ್ತು ಉರುಟು ಅಥವಾ ನೇರದ ಕುರಿತು 5µm ಟಾಲರನ್ಸ್ ನಲ್ಲಿ ಕೆಲಸ ಮಾಡಲಾಯಿತು. ಇದರಿಂದಾಗಿ DTVS ನ ಕುರಿತಾದ ವಿಶ್ವಾಸವು ಹೆಚ್ಚಾಯಿತು.

ಮಶಿನ್ ನ ನಿರ್ಮಿತಿಯನ್ನು ಏಳು ತಿಂಗಳಲ್ಲಿ ಪೂರ್ತಿಗೊಳಿಸಲಾಯಿತು. ಇದರಲ್ಲಿ ನಾಲ್ಕು ಎಕ್ಸಿಸ್ ಗಳಿಗೆ ಸಿ.ಎನ್.ಸಿ. ನಿಯಂತ್ರಣೆ, ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನಲ್ಲಿರುವ ಫಾರ್ಮ್ ಮತ್ತು ಪ್ರೊಫೈಲ್ ಡ್ರೆಸಿಂಗ್ ಗೋಸ್ಕರ ಡೈಮಂಡ್ ರೋಲ್ ಡ್ರೆಸರ್, ಬೌಲ್ ಫೀಡರ್, ಪಿಕ್ ಮತ್ತು ಪ್ಲೇಸ್ ರೊಬೋಟ್, ಪೋಕಾಯೋಕೆ ಕಾಗ್ನೆಕ್ಸ್ ಕೆಮರಾ, ಕಂಟ್ರೋಲ್ ವೀಲ್ ನ ಹತ್ತಿರದ ಬೆಲ್ಟ್ ಕನ್ವೆಯರ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಲೋಡಿಂಗ್ ಮತ್ತು ಅನ್ ಲೋಡಿಂಗ್ ಗೋಸ್ಕರ ಒಂದು ಎಕ್ಸಿಸ್ ಇರುವ ಸರ್ವೋ ಗೆಂಟ್ರಿ ಇವುಗಳ ಸೇರ್ಪಡೆ ಇರುವ ಸ್ವಯಂಚಾಲಿತ ಲೋಡ್ ಮತ್ತು ಅನ್ ಲೋಡ್ ಸಿಸ್ಟ ಮ್ (ಚಿತ್ರ ಕ್ರ. 12) ಒಳಗೊಂಡಿತ್ತು.

DTVSME ಮತ್ತು ಪೆಟ್ಕೋ ಪ್ರೊಜೆಕ್ಟ್ ಟೀಮ್ ನ ಸಕ್ರಿಯವಾದ ಸಹಭಾಗಿತ್ವದಿಂದ MGTB ಯು ಒಂದರ ನಂತರ ಇನ್ನೊಂದು ಈ ರೀತಿಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುಗಳ ಉತ್ಪಾದನೆಯನ್ನು ತೋರಿಸಿ ಆಗಾಗ ಆಪರೇಟರ್ ಗೆ ಇರುವ ಸುಲಭತೆಯ (ಆಪರೇಟರ್ ಫ್ರೆಂಡ್ಲಿ) ಖಾತರಿಯನ್ನು ಮನದಟ್ಟಾಗುವಂತೆ ಹೇಳಿದರು. ನಮ್ಮ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಎಲ್ಲ ಪರೀಕ್ಷೆಗಳನ್ನು ಯಶಸ್ವಿಯಾಗಿ ಪೂರ್ತಿಗೊಳಿಸಿದೆವು ಮತ್ತು ಬಾಳಿಕೆಯ ಕುರಿತಾದ ಮಾದರಿಯನ್ನೂ ಪೂರ್ತಿಗೊಳಿಸಿದೆವು.

2018 ರ ಉತ್ತರಾರ್ಧದಲ್ಲಿ ಗ್ರಾಹಕರಲ್ಲಿ ಪರೀಕ್ಷೆಗಳನ್ನು ಮಾಡುವು ಮುಂದಿನ ಹಂತವನ್ನು ಮುಗಿಸಿದೆವು. ಪೆಟ್ಕೋ ಇವರಿಗೆ ಜುಲೈ 2019 ರಲ್ಲಿ DTVS ಇವರಿಂದ ಉತ್ಪಾದನೆಯನ್ನು ಪ್ರಾರಂಭಿಸಲು ಮನ್ನಣೆಯು ಲಭಿಸಿತು. ಸಂಪೂರ್ಣ ವ್ಯಾಲ್ಯೂ ಸಿಸ್ಟಮ್ ನಲ್ಲಿ (ಅಂದರೆ ಮಟೀರಿಯಲ್, ಯಂತ್ರಣೆ, ಎಚ್.ಟಿ. (ಬಗ್ಗಿರುವ ಭಾಗಗಳು) ಮತ್ತು ಗ್ರೈಂಡಿಂಗ್) ಹಿಡಿಯಲು ಮತ್ತು ಅದರ ವ್ಯವಸ್ಥಾಪನೆಯನ್ನು ಮಾಡಲು ಅವರಿಗೆ ಸ್ವಲ್ಪ ಕಾಲಾವಧಿಯು ಬೇಕಾಯಿತು. ಆಗಸ್ಟ್ 2019 ರ ಕೊನೆಯ ತನಕ ಹಲವಾರು ಸವಾಲುಗಳನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತಿತ್ತು. ಉದಾಹರಣೆ, ಲೋಡ್-ಅನ್ ಲೋಡ್ ಪ್ರಣಾಳಿಕೆಯು ನಿಲ್ಲುವುದು, ಬೌಲ್ ಪೀಡರ್ ನಲ್ಲಿ ನೀಡಲ್ ಸಿಲುಕುವುದು, ಗುಣಮಟ್ಟದಲ್ಲಿ ನಿರಂತರತೆ ಇಲ್ಲದಿರುವುದು, ಇಂತಹ ಸವಾಲುಗಳು ಆಗಾಗ ಉಂಟಾಗುತ್ತಿದ್ದವು.

ಒಮ್ಮೆ ನಮಗೆ ವಾಟ್ಸ್ ಆಪ್ ನಲ್ಲಿ ಈ ಮುಂದಿನಂತೆ ಸಂದೇಶವನ್ನು ನೀಡಲಾಯಿತು. ಪ್ರಾಡಕ್ಷನ್ ಆಟೊ ಮೋಡ್-ಭಯಂಕರ ಶಬ್ದ- ಮಶಿನ್ ಇವರ್ಜನ್ಸಿ ಮೋಡ್-GW, CW ಮತ್ತು ವರ್ಕ್ ರೆಸ್ಟ್ ಬ್ಲೇಡ್ ನ ನಷ್ಟವಾಗಿದೆ. ನಷ್ಟವಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಕರಗಿರುವ ರೂಪದಲ್ಲಿ ಬ್ಲೇಡ್ ನಲ್ಲಿ ಅಂಟಿಕೊಂಡಿವೆ. ಕಂಪನಿಯ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಯಾವುದೇ ವಿಧದ ಅಡ್ಡಿಯು ಉಂಟಾಗಬಾರದು ಎಂಬುದಕ್ಕಾಗಿ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸಲು ನಾವು ತಕ್ಷಣ ಪೆಟ್ಕೋ ಕಂಪನಿಗೆ ನಮ್ಮ ತಂತ್ರಜ್ಞರ ತಂಡವನ್ನು ಕಳುಹಿಸಲಾಯಿತು. ಈ ತಂಡ ಮತ್ತು ಪೆಟ್ಕೋ ಕಂಪನಿಯ ತಂತ್ರಜ್ಞರು ಈ ಸಮಸ್ಯೆಯ ಆಳವಾದ ವಿಚಾರ ವಿನಿಮಯವನ್ನು ಮಾಡಿದರು. ಅವರು ಒಟ್ಟಾಗಿ ಚರ್ಚೆಯನ್ನು ಮಾಡಿದರು. ಅದರಲ್ಲಿ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಕನ್ವೆಯರ್ ನಲ್ಲಿ ಅನ್ ಲೋಡ್ ಮಾಡದೇ ವರ್ಕ್ ರೆಸ್ಟ್ ಬ್ಲೇಡ್ ನೊಂದಿಗೆ ಸಿಲುಕಿದ್ದರಿಂದ ಅಪಘಾತವಾಯಿತು, ಎಂಬ ಸಮಸ್ಯೆಯ ಕಾರಣವನ್ನು ಹುಡುಕಲಾಯಿತು. 28 ಅಗಸ್ಟ್ 2019 ನಿಂದ ಯಾವುದೇ ಇನ್ ಪುಟ್ ನಲ್ಲಿ ಬದಲಾವಣೆಯಾಗಿದೆ ಅಥವಾ ಹಲವಾರು ಹೊಸ ಇನ್ ಪುಟ್ ಅಳವಡಿಸಲಾಗಿದೆಯೇ, ಅದರ ಹೊಂದಾಣಿಕೆಯು ಮೂಲ ಸ್ಪೆಸಿಫಿಕೇಶನ್ ನೊಂದಿಗೆ ಇಲ್ಲವೇ, ಇತ್ಯಾದಿ ಅಂಶಗಳು ಈ ಪರೀಕ್ಷೆಯ ಮುಖ್ಯಾಂಶವಾಗಿತ್ತು.

ಅದರ ನಂತರ ಒಂದು ಸಂಪೂರ್ಣ ದಿನದ ಕಾರ್ಯಾಗಾರವನ್ನು ಏರ್ಪಡಿಸಲಾಗಿತ್ತು. ಅದರಲ್ಲಿ ಖಾತರಿಯಾಗಿರುವ (ಮಶಿನ್ ನ ನಿಟ್ಟಿನಲ್ಲಿ) ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆ (ಇನ್ ಪುಟ್, ಕಾರ್ಯವಸ್ತುಗಳ ನಿಟ್ಟಿನಲ್ಲಿ) ಈ ಎರಡೂ ಅಂಶಗಳನ್ನು ಗಮನಿಸಿ ಬದಲಾವಣೆಗಳನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸಲಾಯಿತು. ಪೆಟ್ಕೋ ಇವರ ತಂಡವು ಈ ಸಮಸ್ಯೆಯ ನಿವಾರಣೆಯ ತರಬೇತಿಯನ್ನು ನೀಡಲಾಯಿತು.

ಅದರ ನಂತರ ಯಾವುದೇ ಸಮಸ್ಯೆಯ ಹೊರತಾಗಿ ಮೂರು ತಿಂಗಳುಗಳ ನಂತರ 28 ನವಂಬರ್ 2019 ರಂದು ಡಿಫೆನ್ಸ್ ಗೆ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸುವ ಉತ್ಪಾದನೆಯ ಲೈನ್ ನಿಂತುಹೊಯಿತು. ವರ್ಕ್ ರೆಸ್ಟ್ ಟೇಬಲ್ ನಲ್ಲಿ ಒಂದು ಯಂತ್ರಭಾಗವು ಸಿಲುಕಿದ್ದರಿಂದ ಹೀಗಾಯಿತು. ಅಸಾಮಾನ್ಯವಾದ ಟಾರ್ಕ್ ನ ಅಪಾಯದ ಸೂಚನೆಯನ್ನು ನೀಡುವಂತಹ ಅಲಾರ್ಮ್ ರೀಸೆಟ್ ಆಗಿತ್ತು ಮತ್ತು ಆ ಯಂತ್ರಭಾಗವನ್ನು ಅದರ ಜಾಗದಿಂದ ತೆಗೆಯಲಾಗಿರಲಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಬ್ಲೇಡ್ ಹಾಳಾಯಿತು. ಮಶಿನ್ ನಲ್ಲಿ ಅಸಾಮಾನ್ಯವಾದ ಟಾರ್ಕ್ ತೋರಿಸಲಾಗುವ ಅಪಾಯದ ಸೂಚನೆಯನ್ನು ಮಾಡುವ ಫೀಚರ್ ಗಳಿವೆ. ಆಪರೇಟರ್ ಒಂದು ವೇಳೆ ಅಲಾರ್ಮ್ ರೀಸೆಟ್ ಮಾಡುವ ಬದಲಾಗಿ ಆ ಅಲಾರ್ಮ್ ನ ಕಾರಣವನ್ನು ಪರಿಶೀಲಿಸಿದಲ್ಲಿ ಈ ಬ್ಲೇಡ್ ಹಾಳಾಗುವುದನ್ನು ತಡೆಯಲಾಯಿತು. MGT ಇವರು ಡಿಫೆನ್ಸ್ ಉದ್ಯಮಕ್ಕೋಸ್ಕರ ಉತ್ಪಾದನೆಯ ಇನ್ನೊಂದು ಲೈನ್ ತಕ್ಷಣ ಪ್ರಾರಂಭಿಸಿದರು. ಯಂತ್ರಭಾಗಗಳನ್ನು ತಕ್ಷಣ ದೂರ ಮಾಡಲು ಇನ್ನಷ್ಟು ಅಪಾಯದ ಸೂಚನೆಯನ್ನು ಸೇರಿಸಲಾಯಿತು. ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ (ಚಿತ್ರ ಕ್ರ. 13 ಮತ್ತು 14) ಮತ್ತು ಎಕ್ಸಿಸ್ ಗಳಿಗೆ ಸ್ವಾಭಾವಿಕವಾಗಿ ನಿಯಂತ್ರಿಸುವ ರೀಸೆಟ್ ಬಟನ್, ಹೋಮ್ ನಲ್ಲಿ ಸರಿಸಲಾಗಿದೆ. ಇಂದು ಆಟೊಮೇಶನ್ ನ ಪ್ರತಿಯೊಂದು ಸಬ್ ಸಿಸ್ಟಮ್ ಪೂರೈಕೆಯ ಮೂಲಕ (ಇಂಟಿಗ್ರೇಟರ್-ಟೆಸ್ಪಾ ರೊಬೋಟಿಕ್ಸ್) ವ್ಯಾಲ್ಯೂ ಸ್ಟ್ರೀಮ್ ನ (ಮೌಲ್ಯದ ಪ್ರವಾಹ) ಮೌಲ್ಯಮಾಪನವನ್ನು ಮತ್ತೆ ಮಾಡಿ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪೆಟ್ಕೋ ಇವರ ಮಾಲಿಕತ್ವವು ಇರಬಹುದು. ಇದರಿಂದಾಗಿ ಅವರ ಆತ್ಮವಿಶ್ವಾಸವು ಹೆಚ್ಚಾಗಬಹುದು, ಇದು MGT ಯಾವಾಗಲೂ ಇರುವ ನಿರ್ಧಾರಿತ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತಿದ್ದಾರೆ ಮತ್ತು ಪೆಟ್ಕೋ ಇವರ ಪ್ರತಿದಿನದ ಸರಾಸರಿ ಉತ್ಪಾದನೆಯು ಮೂರುವರೆ ಸಾವಿರಕ್ಕಿಂತಲೂ ಹೆಚ್ಚಾಗಿದೆ.

ಮಹೇಶ್ ಸಮಾರಿಯಾ

ಡಿಸೈನ್ ಎಂಡ್ ಅಪ್ಲಿಕೇಶನ್ ಹೆಡ್ ಮೈಕ್ರೋಮ್ಯಾಟಿಕ್ ಗ್ರೈಂಡಿಂಗ್ ಟೆಕ್ನಾಲಾಜಿಸ್ ಲಿ.

9741300644

@@AUTHORINFO_V1@@