ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಬೋರಿಂಗ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ವಿ.ಎಮ್.ಸಿ.ಯ ಬೋರಿಂಗ್ ಸಾಮರ್ಥ್ಯದ ಕುರಿತು ಹೇಳುವ ಮುಂಚೆ ಬೋರಿಂಗ್ ನ ಕೆಲಸದ ಕುರಿತು ಹಲವಾರು ಮೂಲಭೂತ ಅಂಶಗಳ ಮಾಹಿತಿಯನ್ನು ನಾವು ತಿಳಿದುಕೊಳ್ಳೋಣ. ಆಟೊಮೊಬೈಲ್, ಏರೋಸ್ಪೇಸ್, ರೈಲ್ವೆ ಮುಂತಾದ ಕೈಗಾರಿಕೋದ್ಯಮಗಳಲ್ಲಿ ಯಂತ್ರೋಪಕರಣಗಳನ್ನು ತಯಾರಿಸಲು ಬಳಸುವ ಬೋರಿಂಗ್ ಇದೊಂದು ಮಹತ್ವಪೂರ್ಣವಾದ ಯಂತ್ರಣೆಯ ಕೆಲಸವಾಗಿದೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ರಂಧ್ರಗಳ ಆಕಾರವನ್ನು ಹೆಚ್ಚಿಸುವುದು ಅಥವಾ ಅದರ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸುವುದು ಇದಕ್ಕೋಸ್ಕರ ಒಂದಾದ ರೀತಿಯೆಂದರೆ ಬೋರಿಂಗ್ ಎಂಬುದನ್ನು ಸುಲಭವಾಗಿ ಹೇಳಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ರಫಿಂಗ್, ಸೆಮಿಫಿನಿಶ್ ಮತ್ತು ಫಿನಿಶ್ ಬೋರಿಂಗ್ ಎಂಬ ಮೂರು ಪ್ರಮುಖವಾದ ಕೆಲಸಗಳಿರುತ್ತವೆ.

ಕಾಸ್ಟಿಂಗ್, ಫೋರ್ಜಿಂಗ್, ಫ್ಲೇಮ್ ಕಟಿಂಗ್ ಮುಂತಾದ ರೀತಿಯಲ್ಲಿ ತಯಾರಿಸಿರುವ ರಂಧ್ರಗಳ ವ್ಯಾಸವನ್ನು ಹೆಚ್ಚಿಸಲು ಅದರಿಂದ ಗರಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಲೋಹಗಳನ್ನು ತೆಗೆಯಲು ರಫಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ರಂಧ್ರಗಳ ಆಳವು 6D ಯಷ್ಟು ಇರಬಹುದು ಮತ್ತು ಟೂಲ್ ಗಳ ವ್ಯಾಸ 0.984 ರಿಂದ 21.653 ಇಂಚುಗಳಷ್ಟು (25 ರಿಂದ 550 ಮಿ.ಮೀ.) ಇರಬಹುದು.

ರಂಧ್ರಗಳ ಮಾಪನದ ತುಂಬಾ ನಿಖರವಾದ ಟಾಲರನ್ಸ್, ಪೊಸಿಶನ್ ಮತ್ತು ಉಚ್ಚ ಗುಣಮಟ್ಟದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಪಡೆಯಲು ಮೊದಲಿನಿಂದಲೇ ಇರುವ ರಂಧ್ರಗಳನ್ನು ಪೂರ್ಣಗೊಳಿಸುವ ಉದ್ದೇಶದಿಂದಲೇ ಫೈನ್ ಬೋರಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರವೂ ರಂಧ್ರಗಳ ಆಳ 6D ಇರುತ್ತದೆ, ಆದರೆ ಟೂಲ್ ಗಳ ವ್ಯಾಸವು 0.118 ರಿಂದ 38.646 ಇಂಚು (3 ರಿಂದ 981.6 ಮಿ.ಮೀ.) ಈ ಶ್ರೇಣಿಯಲ್ಲಿ ಬದಲಾಯಿಸಲ್ಪಡಬಹುದು.

ರೀಮಿಂಗ್ ಮಾಡಿಯೂ ಉಚ್ಚಗುಣಮಟ್ಟದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಮತ್ತು ನಿಖರವಾದ ಟಾಲರನ್ಸ್ ಪಡೆಯಬಹುದು. 0.394 ರಿಂದ 1.250 ಇಂಚು (10 ರಿಂದ 31.75 ಮಿ.ಮೀ.) ವ್ಯಾಸದ ಶ್ರೇಣಿ ಇರುವ ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಎಡ್ಜ್ ಗಳಿರುವ ರೀಮರ್ ಬಳಸಿ ರಿಮಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ.

ಮಶಿನಿಂಗ್ ಸೆಂಟರ್

ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಎಂದು ಗುರುತಿಸಲ್ಪಡುವ ಸಿ.ಎನ್.ಸಿ. ಮಿಲ್ಲಿಂಗ್ ಮತ್ತು ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಟೂಲ್ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಟೂಲ್ ಚೇಂಜರ್ ನಲ್ಲಿ (ಎ.ಟಿ.ಸಿ.) ಹಿಡಿಯಲ್ಪಟ್ಟಿರುತ್ತದೆ ಮತ್ತು ಕಾರ್ಯವಸ್ತು ಟೇಬಲ್ ನಲ್ಲಿ ಹಿಡಿಯಲ್ಪಡುತ್ತದೆ. ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಟೂಲ್ ತಿರುಗುತ್ತಿರುತ್ತದೆ ಮತ್ತು ಯಂತ್ರಭಾಗವು ಸ್ಥಿರವಾಗಿರುತ್ತದೆ (ಅಂದರೆ ಫಿಕ್ಸ್ಟರ್ ಬಳಸಿ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಿರುವ ಅಥವಾ ಹಿಡಿದಿರುವ) ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಟೇಬಲ್ ಗೆ ಲಂಬಕೋನದಲ್ಲಿ (ವರ್ಟಿಕಲ್ 90 ಡಿಗ್ರಿಯಲ್ಲಿ) ಇರುತ್ತದೆ ಮತ್ತು ಎಚ್.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಟೇಬಲ್ ಗೆ ಸಮಾನಾಂತರವಾಗಿರುತ್ತದೆ. ಹಿಂದಿನ ಸಾಮಾನ್ಯವಾದ 3 ಅಕ್ಷೀಯ ಮಶಿನ್ ಗಳಿಂದ ಈಗ 5 ಅಕ್ಷಗಳ ತನಕ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಗಳು ಅಭಿವೃದ್ಧಿಯಾಗಿವೆ. ಇದರಲ್ಲಿ ಯಂತ್ರಣೆಯ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ಯಂತ್ರಭಾಗಗಳು, ಟೂಲ್ ನ ಕೋನ, ಓರಿಯೆಂಟೇಶನ್ ಮುಂಚೆಯೇ ನಿರ್ಧರಿಸಲ್ಪಟ್ಟಿರುತ್ತವೆ. ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಬಳಸಿ ವಿವಿಧ ಉದ್ಯಮಗಳಲ್ಲಿ ಬಳಸಲಾಗುವಂತಹ ಕ್ಲಿಷ್ಟ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸಬಹುದು.

ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಬಳಸಿ ಬೋರಿಂಗ್

ಬೋರಿಂಗ್ ಮಾಡಲು ಕೈಗಾರಿಕೋದ್ಯಮಗಳಲ್ಲಿ ಸದ್ಯದ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ (ವಿ.ಎಮ್.ಸಿ. ಮತ್ತು ಎಚ್.ಎಮ್.ಸಿ.) ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಬೋರಿಂಗ್ ಮಾಡಲು ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದಕರೊಂದಿಗೆ ಮಶಿನ್ ಗಳ ಅನೇಕ ಪರ್ಯಾಯಗಳು ಉಪಲಬ್ಧವಿರುತ್ತವೆ. ಯಂತ್ರಭಾಗಗಳ ವಿಧಗಳು, ನಿಖರತೆ ಮತ್ತು ಅಪೇಕ್ಷಿಸಿರುವ ಫಿನಿಶ್ ಟಾಲರನ್ಸ್ ಮುಂತಾದ ಕೆಲಸಗಳ ಬೇಡಿಕೆಗಳನ್ನು, ಹಾಗೆಯೇ ವ್ಯವಸಾಯದ ದೃಷ್ಟಿಯಲ್ಲಿ ಇತ್ತೀಚೆಗೆ ಲಭ್ಯವಿರುವ ಮಶಿನ್ ಮತ್ತು ಹೊಸ ಸಾಧನಸಾಮಗ್ರಿಗಳಲ್ಲಿ ಮಾಡಲಾಗುವಂತಹ ಬಂಡವಾಳ ಹೂಡಿಕೆ, ಮುಂತಾದ ಘಟಕಗಳಲ್ಲಿ ಮಶಿನ್ ಗಳ ಆಯ್ಕೆಯು ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಬೋರಿಂಗ್ ಗೋಸ್ಕರ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಆಯ್ಕೆ ಮಾಡುವಾಗ

ಈ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವಾಗ ಈ ಮುಂದಿನ ಅಂಶಗಳನ್ನು ಗಮನಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಬೋರಿಂಗ್ ನ ಹಲವಾರು ವಿಶಿಷ್ಟವಾದ ಕೆಲಸಗಳಲ್ಲಿ ಹಾರಿಝಾಂಟಲ್ ಸ್ಪಿಂಡಲ್ ಮಶಿನ್ ಗಳನ್ನು ಇಷ್ಟ ಪಡಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ,

1. ಕಾರ್ಯವಸ್ತು ಡಿಕ್ಲಾಂಪ್ ಮಾಡಿ ಅಲುಗಾಡಿಸದೇ ನಾಲ್ಕನೇ ಅಕ್ಷದಿಂದ ಬೇರೆಯೇ ದಿಕ್ಕಿನಲ್ಲಿ ಯಂತ್ರವನ್ನು ಮಾಡಬೇಕಾದಾಗ.

2. ಸಂಪೂರ್ಣ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು 20-24 ಟೂಲ್ ಗಳಿಗಿಂತ ಹೆಚ್ಚು ಟೂಲ್ ಗಳ ಆವಶ್ಯಕತೆಯು ಇರುವಾಗ ಇಷ್ಟಪಡಲಾಗುತ್ತದೆ.

3. ಕ್ಲಿಷ್ಟ ಜಾಗದಲ್ಲಿರುವ ರಂಧ್ರಗಳನ್ನು ಫಿನಿಶ್ ಮಾಡಬೇಕಾದಲ್ಲಿ ಮತ್ತು ಹೆಚ್ಚು ಉತ್ಪಾದಕತೆಯನ್ನೂ ಅಪೇಕ್ಷಿಸುವಾಗಇಷ್ಟಪಡಲಾಗುತ್ತದೆ.

ಕಾರಣ ಎಚ್.ಎಮ್.ಸಿ. ಈ ಮಶಿನ್ ನ ಡಿಸೈನ್ ದೃಢವಾಗಿರುತ್ತದೆ, ಹಾಗೆಯೇ ಅದರಲ್ಲಿರುವ ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ಪಾವರ್ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿರುತ್ತವೆ. ಹಾಗೆಯೇ ಎಚ್.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ಚಿಪ್ ನಿರ್ವಹಿಸುವ ಕೆಲಸ ಹೆಚ್ಚು ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಸ್ಟೀಲ್, ಕಾಸ್ಟಿಂಗ್, ಪೋರ್ಜಿಂಗ್,ವೆಲ್ಡ್ ಮೆಂಟ್ ಇವುಗಳಿಂದ ತಯಾರಿಸಿರುವ ಬೃಹದಾಕಾರದ ಯಂತ್ರಭಾಗ ಮತ್ತು ಪ್ರಿಝಮ್ಯಾಟಿಕ್ ಯಂತ್ರಭಾಗಗಳನ್ನು ಎಚ್.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ. ನೀಡಿರುವ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಯನ್ನು ಪೂರ್ಣಗೊಳಿಸಲು ಅಗತ್ಯವಿರುವ ಟೂಲ್ ಗಳ ಸಂಖ್ಯೆ ಅಥವಾ ಜೋಡಿಸುವಿಕೆ ಇದೇ ಎಚ್.ಎಮ್.ಸಿ.ಯನ್ನು ಬಳಸಲು ಮಾಡಿರುವ ನಿರ್ಧಾರದಲ್ಲಿರುವ ಮಹತ್ವದ ಘಟಕವಾಗಬಹುದು. ಎಚ್.ಎಮ್.ಸಿ. ಬಳಸಿ ಒಂದೇ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ನಲ್ಲಿ ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಹುದು.

ಬೋರಿಂಗ್ ಗೋಸ್ಕರ ವಿ.ಎಮ್.ಸಿ.ಯನ್ನೂ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿ 18.5/22 ಕಿಲೋವೇಟ್ ಶಕ್ತಿಯನ್ನು ಬಳಸಿ, ಕಾಸ್ಟ್ ಆಯರ್ನ್ ನಲ್ಲಿರುವ 125 ಮಿ.ಮೀ. ವ್ಯಾಸದ 12 ಮಿ.ಮೀ. ಆಳದ ತನಕದ ಬೋರಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ದೊಡ್ಡ ದೊಡ್ಡ ಯಂತ್ರಭಾಗಗಳ ಬೋರಿಂಗ್ ಗೋಸ್ಕರ, ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿರುವ BT50/ ಎಚ್.ಎಸ್.ಕೆ. ಸ್ಪಿಂಡಲ್ ಟೇಪರ್ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಹೆಚ್ಚು ನಿರ್ದೋಷತ್ವವನ್ನು ಪಡೆಯಲು ಮತ್ತು ಟೂಲ್ ನ ಬಾಳಿಕೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಕೂಲಂಟ್ ಬಳಸಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವ ಸೂಚನೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಸ್ಪಿಂಡಲ್ ನಿಂದ ಕೂಲಂಟ್ (ಸಿ.ಟಿ.ಎಸ್.) ರೀತಿಯನ್ನು ಬಳಸಿದಲ್ಲಿ ಹೆಚ್ಚು ಒಳ್ಳೆಯ ಪರಿಣಾಮಗಳಿಂದ ಮತ್ತು ಕಾರ್ಯಸಾಮರ್ಥ್ಯದಿಂದ ಚಿಪ್ ಗಳ ಸಾಗಾಟವು ಸಾಧ್ಯವಾಗುತ್ತದೆ. ಮಶಿನ್ ಮತ್ತು ಅದರ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು (ಕಾನ್ ಫಿಗರೇಶನ್) ಸಂಪೂರ್ಣವಾಗಿ ಅಪ್ಲಿಕೇಶನ್ ಗಳಿಗೆ ಅವಲಂಬಿಸಿಯೇ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ.

ಸ್ಪಿಂಡಲ್ ಟೇಪರ್ : BT ಅಥವಾ HSK

BT ಸ್ಪಿಂಡಲ್ ಟೇಪರ್ ಬಳಸಿ ಸಾಮಾನ್ಯ ರೀತಿಯ ಕೆಲಸಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಸರ್ಫೇಸ್ ನ ನಿರ್ದೋಷತ್ವವು (ಸಮತಲಕ್ಕೆ, ಗೋಲಾಕಾರಕ್ಕೆ ಮತ್ತು ಆಕಾರಕ್ಕೆ ಉಚ್ಚಮಟ್ಟದ ನಿಯಂತ್ರಣೆ) ಆವಶ್ಯಕವಾಗಿದ್ದಲ್ಲಿ HSK ಅಥವಾ BBT ಟೇಪರ್ ಗೆ ಪ್ರಾಧಾನ್ಯತೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಆಪರೇಶನ್ ನ ನಡುವೆ ಸ್ಪಿಂಡಲ್ ನ ಸುತ್ತುವಿಕೆಯ ವೇಗವು ಹೆಚ್ಚಾಗಿದ್ದಲ್ಲಿ HSK ಗೆ ಪ್ರಾಧಾನ್ಯತೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ, ಕಾರಣ ಇದರಿಂದ ಟೂಲ್ ನಲ್ಲಿರುವ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ನ ಶಕ್ತಿಗೆ ಪರಿಣಾಮ ಬೀರುವುದಿಲ್ಲ. BBT ಮತ್ತು HSK ಟೇಪರ್ ನಿಂದಾಗುವ ಇನ್ನೊಂದು ಲಾಭವೆಂದರೆ ಅದನ್ನು ಬಳಸುವಾಗ ಟೂಲ್ ಹೋಲ್ಡರ್ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ಇವುಗಳಲ್ಲಿರುವ ವೇಜಿಂಗ್ ಇಫೆಕ್ಟ್ ಎದುರಿಸಬೇಕಾಗುವುದಿಲ್ಲ. ವೇಜಿಂಗ್ ಎಂದರೆ ನಿರಂತರವಾಗಿ ಮಾಡಲಾಗುವ ಆಪರೇಶನ್ ಗಳಿಂದಾಗಿ ಟೂಲ್ ಹೋಲ್ಡರ್ BT ಟೇಪರ್ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಶ್ರಿಂಕ್ ಫಿಟ್ ಆಗುವುದು.

ಬೋರಿಂಗ್ ಬಾರ್ ನ ಡಿಫ್ಲೆಕ್ಷನ್

ಕೇವಲ ಬೋರಿಂಗ್ ಟೂಲ್ ಯೋಗ್ಯ ಡಿಸೈನ್ ಮೂಲಕವೇ ಬೋರಿಂಗ್ ಬಾರ್ ನ ಡಿಫ್ಲೆಕ್ಷನ್ ನಿಯಂತ್ರಿಸಲ್ಪಡುತ್ತದೆ. ವಿಶೇಷವಾಗಿ ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಟೂಲ್ ಮೂಲಕ ಮಾಡಿರುವ ಬೋರ್ ಗಳಿಗೆ ಇದು ಅನ್ವಯಿಸುತ್ತದೆ. ಒಂದು ವೇಳೆ ಯಾವುದೇ ಇಂಟರ್ ಪೊಲೇಶನ್ ಮೂಲಕ ಸ್ಪಿಗಾಟ್ ಅಥವಾ ಬೋರ್ ತಯಾರಿಸುವುದಾದಲ್ಲಿ, ಟ್ರೇಂಡ್ ಮತ್ತು ಪ್ಯಾರಾಮೀಟರ್ ಸ್ಥಿರಗೊಳಿಸಿದ ನಂತರ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮೂಲಕ ಡಿಫ್ಲೆಕ್ಷನ್ ಗೆ ಪರಿಹಾರ ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿರುತ್ತದೆ.

ಫಿಕ್ಸ್ಚರ್ ಕುರಿತು ವಿಚಾರ ಮಾಡುವಾಗ ಈ ಕೆಳಗಿನ ಅಂಶಗಳ ಮುತುವರ್ಜಿ ವಹಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

• ಟೂಲ್ ಗಳ ಪ್ರವೇಶದ ದಾರಿ.

• ಕಾರ್ಯವಸ್ತು ಲೋಡ್ ಮತ್ತು ಅನ್ ಲೋಡ್ ಮಾಡುವಲ್ಲಿರುವ ಸುಲಭತೆ.

• ಒಂದೇ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಎಷ್ಟು ಬದಿಗಳಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಪೂರ್ಣಗೊಳಿಸಬಹುದು.

• ಕಾರ್ಯವಸ್ತುಗಳ ಡಿಸ್ಟಾರ್ಶನ್.

ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ ವಿ.ಎಮ್.ಸಿ.

ಯಂತ್ರಭಾಗಗಳ ವಿಧಗಳು, ಅಪೇಕ್ಷಿಸಿರುವ ನಿರ್ದೋಷತೆ, ತಯಾರಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳ ಟಾಲರನ್ಸ್ ಮಿತಿ ಮತ್ತು ಬಂಡವಾಳ ಹೂಡುವಿಕೆ ಮಶಿನ್ ಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡುವ ನಿರ್ಣಯವು ಈ ಅಂಶಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಆದರೂ ಕೂಡಾ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ಹೋಲಿಸಿದಲ್ಲಿ ವಿ.ಎಮ್.ಸಿ. ಹೆಚ್ಚು ಬಹುಮುಖವಾಗಿದ್ದು ಎಚ್.ಎಮ್.ಸಿ.ಗಿಂತ ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾಗಿದೆ. ಮಿಲ್ಲಿಂಗ್, ಡ್ರಿಲ್ಲಿಂಗ್, ಟ್ಯಾಪಿಂಗ್, ಚಿಕ್ಕ ಆಕಾರದ ಬೋರಿಂಗ್, ಇಂಟರ್ ಪೊಲೇಶನ್ ಮೂಲಕ ಚಿಕ್ಕ ಆಕಾರದ ಹೊರ ಅಥವಾ ಒಳ ಸರ್ಫೇಸ್ ತಯಾರಿಸುವುದು, ಇಂತಹ ಕೆಲಸಗಳನ್ನು ಕಡಿಮೆ ಎತ್ತರದ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಮಾಡುವಾಗ ವಿ.ಎಮ್.ಸಿ. ಮಶಿನ್ ಗಳಿಗೆ ಪ್ರಾಧಾನ್ಯತೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ.

ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ಮಾಡಿರುವ ಬೋರಿಂಗ್ ಆಪರೇಶನ್ ನಲ್ಲಿ ಆಕಾರದ ನಿಯಂತ್ರಣೆಯನ್ನು ಪಡೆಯಲು ಟೂಲ್ ನ ಉಚ್ಚಮಟ್ಟದ ಡಿಸೈನ್ (ದೃಢತೆ) ಮತ್ತು ಉಚ್ಚಮಟ್ಟದ ಪ್ರಕ್ರಿಯೆಯ ಡಿಸೈನ್ (ಒಂದೇ ದಿಕ್ಕಿನಲ್ಲಿರುವ ಪ್ರವೇಶ/ ಪ್ರೀ-ಡ್ರಿಲ್/ ಡ್ರಿಲ್/ ಹೋಲ್/ ಮಿಲ್/ ರಿಮ್/ ಫಿನಿಶ್ ಬೋರ್)ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ.

ಚಿಕ್ಕ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಬೋರಿಂಗ್ ಆಪರೇಶನ್ ಗೋಸ್ಕರ ಲೇಥ್/ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ಬಳಸುವಲ್ಲಿ ಹೆಚ್ಚು ಒಲವು ಇರುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಆಪರೇಶನ್ ಮತ್ತು ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯದ ಕುರಿತು ಹೆಚ್ಚು ಆಳವಾಗಿ ಅಭ್ಯಾಸ ಮಾಡಿದ ನಂತರ ವಿ.ಎಮ್.ಸಿ.ಯ ಬಹುಮುಖತ್ವವು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಯಾವ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ತಿರುಗಿಸುವುದು ಸಾಧ್ಯವೋ ಅಥವಾ ಪೂರೈಸುವಂತದ್ದು ಇಲ್ಲವೋ, ಆ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ವಿ.ಎಮ್.ಸಿ. ಒಂದು ಒಳ್ಳೆಯ ಪರ್ಯಾಯವಾಗಿರುತ್ತದೆ. ಅಂಕುಡೊಂಕು ಆಕಾರವಿರುವ ಅನೇಕ ಪ್ರಿಝ್ ಮ್ಯಾಟಿಕ್ ಕಾರ್ಯವಸ್ತುಗಳ ಕುರಿತು ಅವುಗಳನ್ನು ಸ್ಥಿರವಾಗಿಟ್ಟು ಟೂಲ್ ತಿರುಗಿಸುವುದೇ ಸೂಕ್ತವಾಗಿರುತ್ತದೆ. ಕಾರಣ ಟೂಲ್ ಗಳನ್ನು ತಿರುಗಿಸುವ ಭಾಗವು ಸಣ್ಣದಾಗಿರುವುದರಿಂದ ಅದನ್ನು ಸಮತೋಲವಾಗಿ ಕಾಪಾಡುವುದು ತುಂಬಾ ಸುಲಭವಾಗಿರುತ್ತದೆ. ಹಾಗೆಯೇ ಇದರಿಂದಾಗಿ ಮಶಿನ್ ನಲ್ಲಿರುವ ಇನ್ನಿತರ ಅಂಶಗಳಲ್ಲಿ ಪರಿಣಾಮ ಉಂಟಾಗುವುದಿಲ್ಲ. ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ಹೋಲಿಸಿದಲ್ಲಿ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಅನುಕ್ರಮವಾಗಿ ವಿವಿಧ ಟೂಲ್ ಗಳನ್ನು ಬದಲಾಯಿಸುವುದು ತುಂಬಾ ಸುಲಭವಾಗಿರುತ್ತದೆ.

ಗ್ರಾಹಕರ ಅನುಭವ

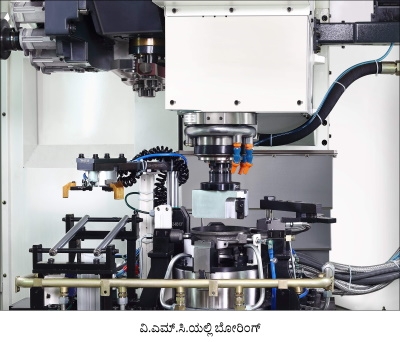

ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ಬೋರಿಂಗ್

ಗ್ರಾಹಕರು : ನಮ್ಮ ಒಬ್ಬ ಗ್ರಾಹಕರು ಅಮೇರಿಕಾ, ಜರ್ಮನಿ ಮತ್ತು ಜಪಾನ್ ನಲ್ಲಿರುವ ಜಾಗತಿಕ ಸ್ತರದ ಆಟೊಮೋಬೈಲ್ ಕಂಪನಿಗಳಿಗೆ ಯಂತ್ರಭಾಗಗಳನ್ನು ಪೂರೈಸುವ, ಭಾರತದ ಮುಂಚೂಣಿಯಲ್ಲಿರುವ ಉತ್ಪಾದಕರಾಗಿದ್ದಾರೆ.

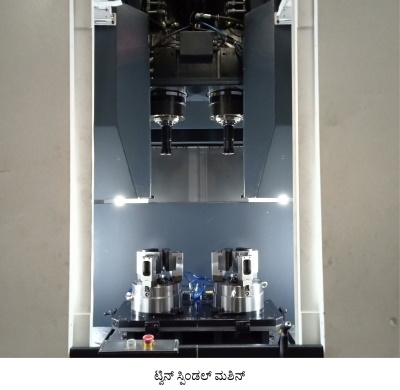

ಮಶಿನ್ : ಜೇಮಿನೀ ಮ್ಯಾಕ್ಸ್ (ಟ್ವಿನ್ ಸ್ಪಿಂಡಲ್ ವಿ.ಎಮ್.ಸಿ.)

ಮಶಿನ್ ನ ಕೆಲವು ವೈಶಿಷ್ಟ್ಯಗಳು

• ಉಚ್ಚಮಟ್ಟದ ಕಾರ್ಯ ಸಾಮರ್ಥ್ಯದಿಂದ ಕೆಲಸ ನಿರ್ವಹಿಸುವ ಟ್ವಿನ್ ಸ್ಪಿಂಡಲ್

• ಎರಡು ಸ್ಪಿಂಡಲ್ ಗಳಲ್ಲಿರುವ ದೂರ : 400/550 ಮಿ.ಮೀ.

• BT 50/ HSK A 100 ಸ್ಪಿಂಡಲ್

• ಮೂರೂ ಅಕ್ಷಗಳಲ್ಲಿ 40 ಮೀ./ ನಿಮಿಷ ರಾಪಿಡ್ ರೇಟ್

• ಮೂರೂ ಅಕ್ಷಗಳಿಗೆ LM ಗೈಡ್ ವೇ.

ಯಂತ್ರಭಾಗಗಳು ಮತ್ತು ಮಟೀರಿಯಲ್ : ಸಿಲಿಂಡರ್ ಲೈನರ್, ಕಾಸ್ಟ್ ಆಯರ್ನ್

• ಸಿಲಿಂಡರ್ ಲೈನರ್ ನ ಬೋರಿಂಗ್ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ.

• ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ಮಶಿನ್ ನಲ್ಲಿ ಒಂದು ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತು ಹಿಡಿಯಲು 315 ಮಿ.ಮೀ. ವ್ಯಾಸಗಳಿರುವ ಚಕ್ ಇತ್ತು. ಕಾರ್ಯವಸ್ತು ತಿರುಗುವುದರಿಂದ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಆವಶ್ಯಕವಿರುವ ವೇಗವನ್ನು ಪಡೆಯುವುದು ಸಾಧ್ಯವಿರಲಿಲ್ಲ.

• ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ, ಪ್ಯಾಲೇಟ್ ಚೇಂಜರ್ ಇಲ್ಲದಿರುವುದರಿಂದ ಕಾರ್ಯವಸ್ತು ಕ್ಲ್ಯಾಂಪ್/ ಡಿಕ್ಲ್ಯಾಂಪ್ ಮತ್ತು ಲೋಡ್/ ಅನ್ ಲೋಡ್ ಮಾಡಲು ತಗಲುವ ಸಮಯವನ್ನು ಸೇರಿಸಿ ಒಟ್ಟು ರೊಟೇಶನ್ ಟೈಮ್ ಹೆಚ್ಚಾಗುತ್ತಿತ್ತು.

• ಯಂತ್ರಭಾಗಗಳ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ರಫಿಂಗ್ ಮತ್ತು ಬೋರಿಂಗ್ ಗೋಸ್ಕರ 8 ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ (4+4) ನಡೆಸಬೇಕಾಗುತ್ತಿತ್ತು.

ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ಮಾಡಲಾಗುವ ಬೋರಿಂಗ್

• ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಡಬಲ್ ಸ್ಪಿಂಡಲ್ ಇರುವ ವಿ.ಎಮ್.ಸಿ. ಮತ್ತು ಸ್ವಯಂಚಲಿತ ಪ್ಯಾಲೇಟ್ ಚೇಂಜರ್ ನಂತಹ ಉಪಸಾಧನೆಗಳನ್ನು ಬಳಸಲಾಯಿತು.

• ಈ ಹಿಂದೆ ಟರ್ನಿಂಗ್ ನಲ್ಲಿ ರಫಿಂಗ್ ಗೋಸ್ಕರ ಕೇವಲ 2 ಕಟಿಂಗ್ ಎಡ್ಜ್ ಬಳಸುತ್ತಿದ್ದೆವು, ಆದರೆ ಜೆಮಿನೀ ಮ್ಯಾಕ್ಸ್ ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ಬೋರಿಂಗ್ ಆಪರೇಶನ್ ಗೆ ನಾಲ್ಕು ಇನ್ಸರ್ಟ್ ಬಳಸಲಾಗುತ್ತವೆ.

• ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯ ಉಚ್ಚ ವೇಗಕ್ಕಾಗಿ ಆವಶ್ಯಕವಿರುವ ಶಕ್ತಿ ಮತ್ತು ಟಾರ್ಕ್ ಪಡೆಯಲು 1:2 ಪುಲಿಯಷ್ಟು ಗುಣಾಕಾರವಿರುವ ಉಚ್ಚಮಟ್ಟ ಪವರ್ ಸ್ಪಿಂಡಲ್ ಮೋಟರ್ ನ ಉಪಯೋಗವನ್ನು ಮಾಡಲಾಯಿತು. ಕಾರ್ಯವಸ್ತು ಸ್ಥಿರವಾಗಿದ್ದರಿಂದ ಟರ್ನಿಂಗ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ ಯಂತ್ರಣೆಯ ವೇಗವು ಹೆಚ್ಚಾಯಿತು.

• ಕಾರ್ಯವಸ್ತುವನ್ನು ಕ್ಲ್ಯಾಂಪ್/ ಡಿಕ್ಲಾಂಪ್ ಮತ್ತು ಲೋಡ್/ಅನ್ ಲೋಡ್ ಮಾಡಲು ಆಟೋ ಪ್ಯಾಲೇಟ್ ಚೇಂಜರ್ ಬಳಸಿದ್ದರಿಂದ ಸಮಯದ ಉಳಿತಾಯವಾಯಿತು, ಅಲ್ಲದೇ ಒಟ್ಟು ರೊಟೇಶನ್ ಟೈಮ್ ಕೂಡಾ ಕಡಿಮೆಯಾಯಿತು.

• ತಯಾರಾಗಿರುವ ಬೋರ್ ಗಳ ಗುಣಮಟ್ಟ (ಅಂದರೆ ಆಕಾರವು ಸುಸೂತ್ರತೆ ಮತ್ತು ಉರುಟುತನ) ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನ ಮಶಿನ್ ನಂತೆಯೇ ಇದೆ. ಆದರೆ ಪ್ರತಿ ತಿಂಗಳ ಉತ್ಪಾದನೆಯು ಸುಮಾರು 2.5 ಪಟ್ಟು ಹೆಚ್ಚಾಯಿತು.

ಲಾಭಗಳು

ಈ ಹಿಂದಿನ ರೊಟೇಶನ್ ಟೈಮ್ ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗಕ್ಕೆ ಸುಮಾರು 30 ಸೆಕಂಡುಗಳಷ್ಟು ಇತ್ತು. ಆದರೆ ಜೆಮಿನಿ ಮ್ಯಾಕ್ಸ್ ವಿ.ಎಮ್.ಸಿ. ಮಶಿನ್ ನ ಉಪಯೋಗಿಸಿದನಂತರ ರೊಟೇಶನ್ ಟೈಮ್ 42% ಕಡಿಮೆಯಾಯಿತು. ಉತ್ಪಾದನೆಯಲ್ಲಿಯೂ 2.5 ಪಟ್ಟು ಹೆಚ್ಚಳವಾಯಿತು, ಅದು ಈಗ ಪ್ರತಿ ತಿಂಗಳು 1,35,000 ದಷ್ಟು ಆಯಿತು.

ಸುಧಾಕರ್ ಎಸ್.

ಸೀನಿಯರ್ ಎಕ್ಸಿಕ್ಯುಟಿವ್, ಮಾರ್ಕೆಟಿಂಗ್ ಅ್ಯಂಡ್ ಅಪ್ಲಿಕೇಶನ್, ಎ.ಎಮ್.ಎಸ್.

9513984541

ಸುಧಾಕರ್ ಎಸ್. ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಮಶಿನ್ ಟೂಲ್ ಉದ್ಯಮದಲ್ಲಿರುವ ಅಪ್ಲಿಕೇಶನ್ ಇಂಜಿನಿಯರಿಂಗ್ ಗೆ ಸಂಬಂಧಪಟ್ಟ ಕೆಲಸದ 12 ವರ್ಷಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ. ಸದ್ಯಕ್ಕೆ ಅವರು AMS ಈ ಕಂಪನಿಯಲ್ಲಿ ಆಟೊಮೋಟಿವ್, ಜನರಲ್ ಇಂಜಿನಿಯರಿಂಗ್ ಮತ್ತು ಎನರ್ಜಿ ಕ್ಷೇತ್ರಕ್ಕೆ ಬೇಕಾಗುವ ಅಪ್ಲಿಕೇಶನ್ ನ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುತ್ತಿದ್ದಾರೆ.

@@AUTHORINFO_V1@@