ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ನ ಆವಶ್ಯಕವಾದ ವೈಶಿಷ್ಟ್ಯಗಳು

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಮಶಿನ್ ಟೂಲ್ನ ಮುಖ್ಯವಾದ ಉದ್ದೇಶವೆಂದರೆ, ಹೆಚ್ಚುವರಿಯಾದ ಮಟೀರಿಯಲ್ ಕತ್ತರಿಸಿ ಹೊರಗೆ ತೆಗೆಯುವುದು. ಮಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಯಾವ ಮಶಿನ್ನ ಮೂಲಕ ಮಾಡಲಾಗುತ್ತದೆಯೋ, ಅದರಲ್ಲಿ ಕಟರ್ ತಿರುಗಿಸುತ್ತಾರೆ ಮತ್ತು ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಟೂಲ್ ಅಕ್ಷದ ಕೋನದ ದಿಕ್ಕಿನಲ್ಲಿ ಕತ್ತರಿಸಿ ಹೊರಗೆ ತೆಗೆಯಲಾಗುತ್ತದೆ. ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ನ ಸಹಾಯದಿಂದ ಸಣ್ಣ ಮತ್ತು ದೊಡ್ಡ ಗಾತ್ರದ ಅನೇಕ ಯಂತ್ರಣೆಗಳ ಕಾರ್ಯವನ್ನು ಮಾಡಬಹುದಾಗಿದೆ. ರಚನೆಯ ನಿಟ್ಟಿನಲ್ಲಿ ನೋಡಿದರೆ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ನೊಂದಿಗೆ ಅದರ ಹೋಲಿಕೆ ತುಂಬಾ ಇದೆ. ಇದರಲ್ಲಿ ಟೇಬಲ್ನ ಮೇಲ್ಭಾಗದಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಇರುತ್ತದೆ ಮತ್ತು ಸ್ಪಿಂಡಲ್ನಿಂದ ಕಟರ್ ಹಿಡಿಯಲ್ಪಟ್ಟಿರುತ್ತದೆ. ಸಿ.ಎನ್.ಸಿ. ಮಿಲ್ಲಿಂಗ್ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕಂಪ್ಯೂಟರ್ ಕಂಟ್ರೋಲ್ ಮತ್ತು ಗೋಲಾಕಾರವಾಗಿ ತಿರುಗುವಂತಹ ಮಲ್ಟಿ ಪಾಯಿಂಟ್ ಕಟಿಂಗ್ ಟೂಲ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ಹಂತಹಂತವಾಗಿ ಮಟೀರಿಯಲ್ ಕತ್ತರಿಸಿ ತೆಗೆಯಲಾಗುತ್ತದೆ ಮತ್ತು ಅಪೇಕ್ಷಿಸಿರುವ ಸರ್ಫೇಸ್ ಪಿನಿಶ್ ಇರುವ ಯಂತ್ರಭಾಗಗಳು ಅಥವಾ ಉತ್ಪಾದನೆಯನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ.

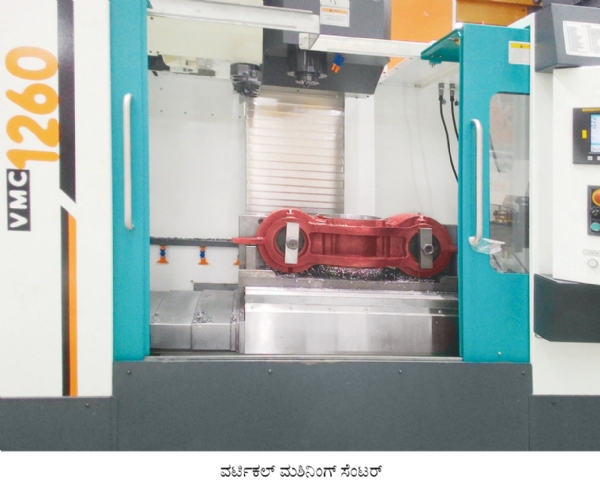

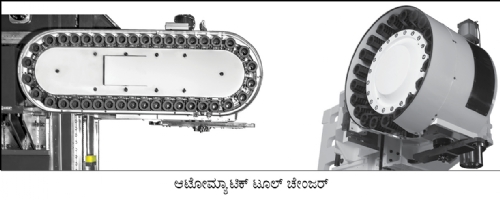

ಮಶಿನ್ನಲ್ಲಿ X,Y ಮತ್ತು Z ಎಂಬ ಹೆಸರಿನ 3 ಅಕ್ಷಗಳಿರುತ್ತವೆ ಮತ್ತು ಆವಶ್ಯಕತೆಗೆ ತಕ್ಕಂತೆ ಅತಿರಿಕ್ತವಾದ ನಾಲ್ಕನೇ ಮತ್ತು ಐದನೇ ಅಕ್ಷಗಳನ್ನು ಸೇರಿಸಲಾಗುತ್ತದೆ. ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ನಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಮೇಲಿನ ದಿಕ್ಕಿಗೆ ಸ್ಥಿರವಾಗುತ್ತದೆಯೋ ಅದನ್ನು ವಿ.ಎಮ್.ಸಿ. ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ನನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಅಕ್ಷ, ಟೇಬಲ್ನ ಗಾತ್ರ, ಸ್ಪಿಂಡಲ್ ಟೇಪರ್, ಸ್ಪಿಂಡಲ್ನ ವೇಗ ಮತ್ತು ಆರ್.ಪಿ.ಎಮ್., ಆಟೊಮ್ಯಾಟಿಕ್ ಟೂಲ್ ಚೇಂಜರ್ನ (ಎ.ಟಿ.ಸಿ.) ವ್ಯಾಪ್ತಿ ಮತ್ತು ಕಂಟ್ರೋಲರ್ನ ಸಾಮರ್ಥ್ಯ ಈ ಅಂಶಗಳಿಗೆ ಹೊಂದಾಣಿಸಲಾಗುತ್ತದೆ. ಡ್ರಿಲ್ಲಿಂಗ್, ಬೋರಿಂಗ್, ರೀಮಿಂಗ್ ಮತ್ತು ಟ್ಯಾಪಿಂಗ್ ಇತ್ಯಾದಿ ವಿವಿಧ ಆಪರೇಶನ್ಗಳಿಗೋಸ್ಕರ ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತವೆ.

ವಸ್ತುಗಳ ಉತ್ಪಾದನೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಸಿ.ಎನ್.ಸಿ.ಯ ಪ್ರವೇಶದಿಂದಾಗಿ ಒಂದು ಕ್ರಾOತಿಯುಂಟಾಗಿದೆ. ಆಧುನಿಕ ಸಿ.ಎನ್.ಸಿ.ಯ ಬಳಕೆಯಿಂದಾಗಿ ಸೈಕಲ್ ಟೈಮ್ ಕೂಡಾ ಕಡಿಮೆ ಆಗಿದೆ. ಹಾಗೆಯೇ ಉತ್ಪಾದನೆಯ ಸಾಮರ್ಥ್ಯವು ಹೆಚ್ಚಾಾಗಿದ್ದು ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ನಿಖರತೆ ಮತ್ತು ಫ್ಲೆಕ್ಬಿಲಿಟಿ ಉಂಟಾಗಿದೆ. ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ನಲ್ಲಿ ಈ ಕೆಳಗಿನ ವೈಶಿಷ್ಟ್ಯಗಳಿರುವುದು ಆವಶ್ಯಕವಾಗಿದೆ.

> ಕಾರ್ಯವಸ್ತು ಮತ್ತು ಕಟಿಂಗ್ ಟೂಲ್ ಸುರಕ್ಷಿತವಾಗಿ ಹಿಡಿಯುವಲ್ಲಿ ಅರ್ಹವಾಗಿರುವುದು.

> ಯೋಗ್ಯ ಬೆಲೆಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ಮಟೀರಿಯಲ್ ಕತ್ತರಿಸಲು ಸಾಕಷ್ಟು ವಿದ್ಯುತ್ ಶಕ್ತಿ ಪೂರೈಸಿ ಸಮರ್ಥವಾಗಿ ಮಾಡುವುದು.

> ಕಾರ್ಯವಸ್ತುವಿನ ಆವಶ್ಯಕವಾದ ಗಾತ್ರ ತಯಾರಿಸಲು ಟೂಲ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಒಂದಕ್ಕೊOದು ಪೂರಕವಾದ ರೀತಿಯಲ್ಲಿ ಹೊಂದಾಣಿಸಲು ಯೋಗ್ಯವಾಗಿರುವುದು. ಬೇಕಾಗಿರುವ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಮತ್ತು ಗಾತ್ರಗಳ ನಿಖರತೆಯನ್ನು ನಿರ್ಧರಿಸಲು ಇದರ ಹೊಂದಾಣಿಕೆಯನ್ನು ನಿರ್ದೋಷವಾಗಿ ನಿಯಂತ್ರಿಸುವುದು ಆಗತ್ಯವಾಗಿದೆ.

> ಯೋಗ್ಯ ಬೆಲೆಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ಮಟೀರಿಯಲ್ ಕತ್ತರಿಸಲು ಸಾಕಷ್ಟು ವಿದ್ಯುತ್ ಶಕ್ತಿ ಪೂರೈಸಿ ಸಮರ್ಥವಾಗಿ ಮಾಡುವುದು.

> ಕಾರ್ಯವಸ್ತುವಿನ ಆವಶ್ಯಕವಾದ ಗಾತ್ರ ತಯಾರಿಸಲು ಟೂಲ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಒಂದಕ್ಕೊOದು ಪೂರಕವಾದ ರೀತಿಯಲ್ಲಿ ಹೊಂದಾಣಿಸಲು ಯೋಗ್ಯವಾಗಿರುವುದು. ಬೇಕಾಗಿರುವ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಮತ್ತು ಗಾತ್ರಗಳ ನಿಖರತೆಯನ್ನು ನಿರ್ಧರಿಸಲು ಇದರ ಹೊಂದಾಣಿಕೆಯನ್ನು ನಿರ್ದೋಷವಾಗಿ ನಿಯಂತ್ರಿಸುವುದು ಆಗತ್ಯವಾಗಿದೆ.

ಮಶಿನ್ನ ಕಾರ್ಯಸಾಮರ್ಥ್ಯ ಇಂತಹ ಪ್ಯಾರಾಮೀಟರ್ಗಳಿಗೆ ಅವಲಂಬಿಸಿ ಇರುತ್ತದೆ ಮತ್ತು ಮಶಿನ್ ಡಿಸೈನ್ ಮಾಡುವಾಗ ಮತ್ತು ಖರೀದಿ ಮಾಡುವಾಗಲೂ ಅದರ ಕುರಿತು ಹೆಚ್ಚು ಜಾಗ್ರತೆಯನ್ನು ವಹಿಸುವುದು ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಮಶಿನ್ನ ಕಾರ್ಯ ನಿರ್ವಹಣೆಯಲ್ಲಿ ಪರಿಣಾಮ ಬೀರುವಂತಹ ವಿವಿಧ ಘಟಕಗಳನ್ನು ಸುಧಾರಿಸಲು ತಂತ್ರಜ್ಞಾನದ ಪ್ರಗತಿಯಿಂದಾಗಿ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಸಹಾಯವಾಯಿತು. ಸ್ಟ್ರಕ್ಚರ್ ಡಿಸೈನ್ ಮತ್ತು ಮಟೀರಿಯಲ್, ಸ್ಪಿಂಡಲ್ ಡಿಸೈನ್ ಕನ್ಸ್ಟ್ರಕ್ಷನ್, ಸ್ಪೀಡ್ ರೇಂಜ್, ಆಧುನಿಕ ಕಂಟ್ರೋಲರ್ ಮತ್ತು ಕ್ಯಾಮ್ ಸಾಫ್ಟ್ವೇರ್ನೊಂದಿಗೆ ಹೊಂದಿಕೊಳ್ಳುವಿಕೆ, ಅಸೆಂಬ್ಲಿಯ ತಂತ್ರ, ಮಟೀರಿಯಲ್ ಹ್ಯಾಡ್ಲಿಂಗ್ನಲ್ಲಿ ಸ್ವಯಂಚಾಲಿತ ಪ್ಯಾಲೇಟ್ ಚೇಂಜರ್ (ಎ.ಪಿ.ಸಿ.), ಟೂಲ್ ಹ್ಯಾOಡಲಿಂಗ್ನಲ್ಲಿ ಎ.ಟಿ.ಸಿ. ಇಂತಹ ಅನೇಕ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ತುಂಬಾ ಅಭಿವೃದ್ಧಿಯಾಗಿದೆ.

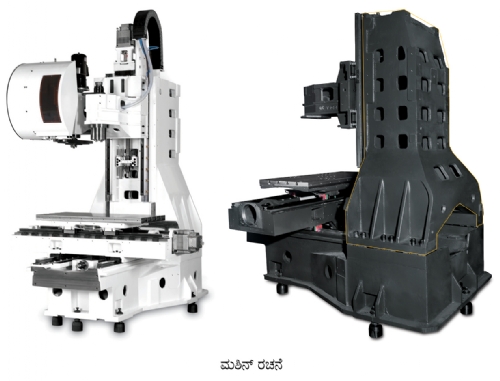

ಮಶಿನ್ನ ರಚನೆ (ಸ್ಟ್ರಕ್ಚರ್) ಮತ್ತು ಮಟೀರಿಯಲ್

ರಚನೆ (ಸ್ಟ್ರಕ್ಚರ್) ಮಶಿನ್ನ ಚೌಕಟ್ಟನ್ನು ತಯಾರಿಸುತ್ತದೆ. ದೊಡ್ಡ ಮತ್ತು ಸುದೃಢವಾದ ಎಲುಬುಗಳ ರಚನೆಯ ಮೂಲಕ ಮಾನವನ ಶರೀರದಲ್ಲಿ ಹೇಗೆ ದೊಡ್ಡ ಶಕ್ತಿಯನ್ನು ಎದುರಿಸಲು ಸಮರ್ಥವಾಗಿರುತ್ತದೆಯೋ, ಹಾಗೆಯೇ ಮಶಿನ್ನ ದೃಢವಾದ ರಚನೆಯ ಮೂಲಕ ಅದು ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಉಂಟಾಗುವ ಒತ್ತಡದೊಂದಿಗೆ ಉಳಿಯುವುದು ಮತ್ತು ಅದನ್ನು ಸಹಿಸಲೂ ಸಮರ್ಥವಾಗುತ್ತವೆ. ಹಗುರವಾದ ತುಂಡು ಮತ್ತು ಮೆತ್ತಗಾದ ಮಟೀರಿಯಲ್ ಇದ್ದರೂ ಕೂಡಾ ಮಶಿನ್ನಲ್ಲಿ ಶಕ್ತಿಯು ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಿ ಕಾರ್ಯಗತವಾಗುತ್ತದೆ. ಆದರೆ ಕಠಿಣವಾದ ಮಟೀರಿಯಲ್ ಇದ್ದರೆ ಮಶಿನ್ನಲ್ಲಿ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಶಕ್ತಿಯು ಕಾರ್ಯಗತವಾಗುತ್ತದೆ. ಮಶಿನ್ನ ನಿಖರತೆ ಕೆಲಸದ ರೀತಿ ಮತ್ತು ಬಾಳಿಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವಲ್ಲಿ ಯಂತ್ರಣೆಯ ಶಕ್ತಿಯ ಯೋಗದಾನವು ಪ್ರಮುಖವಾಗಿರುತ್ತದೆ.

ಯಂತ್ರಣೆಯ ಗುಣಮಟ್ಟದಲ್ಲಿಯೂ ಪರಿಣಾಮವನ್ನು ಬೀರುವಂತಹ ಈ ಬಲವನ್ನು ತುಂಬಾ ದೂರದ ತನಕ ವಿಸ್ತರಿಸುವುದು ಮತ್ತು ಹೀರಿಕೊಳ್ಳುವುದು ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಮಶಿನ್ ಟೂಲ್ನ ಸೂಕ್ತವಾದ ಕೆಲಸಕ್ಕೆ ಅಗತ್ಯವಿರುವ ಲೋಹಗಳ ಗುಣಧರ್ಮಗಳು ಕಾಸ್ಟಿಂಗ್ನಲ್ಲಿ ಕಂಡುಬರುತ್ತವೆ. ಒಳ್ಳೆಯ ಟೆನ್ಸೈಲ್ ಸ್ಟ್ರೆಂಗ್ಥ್ ಇರುವ ಗ್ರೇಡೆಡ್ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಮಶಿನ್ ಬೆಡ್ನ ರಚನೆಗೋಸ್ಕರ ಯೋಗ್ಯವಾಗಿರುತ್ತದೆ. ಕಾಸ್ಟ್ ಆಯರ್ನ್ನಿಂದ ತಯಾರಿಸಿರುವ ಚೌಕಟ್ಟುಗಳು, ಫ್ಯಾಬ್ರಿಕೇಟೆಡ್ ಚೌಕಟ್ಟುಗಳಿಗಿಂತ ಉಷ್ಣತೆಯ ಪರಿವರ್ತನೆಯನ್ನು ಕಡಿಮೆ ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮಾಡುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಬದಲಾಗುತ್ತಿರುವ ಹವಾಮಾನದ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಅದು ಹೆಚ್ಚು ಸ್ಥಿರವಾಗಿರುತ್ತವೆ. ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಸ್ಟೀಲ್ಗಿಂತ ಒಳ್ಳೆಯ ರೀತಿಯಲ್ಲಿ ಕಂಪನಗಳ ಚಲನೆಯನ್ನು ನಿಧಾನವಾಗಿ ಮಾಡುತ್ತದೆ. ದಪ್ಪದ ಕ್ರಾಸ್ ರಿಬ್ ಇರುವ ಅಗಲವಾಗಿರುವ ದೃಢವಾದ ಬೇಸ್ ಕಂಪನಗಳಿಂದ ಉಂಟಾಗುವ ಪ್ರಭಾವವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಹಲವಾರು ಕಡೆಗಳಲ್ಲಿ ಒಳ್ಳೆಯ ವಿಧದ ಡಿಸೈನ್ ಮಾಡಿರುವ ಫ್ಯಾಬ್ರಿಕೇಶನ್ಕೂಡಾ ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೂ ಮಶಿನ್ನ ಬೇಸ್ಗೋಸ್ಕರ ಕಾಸ್ಟಿಂಗ್ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ರಿಬ್ ಇರುವ ರಚನೆಯೊಂದಿಗೆ ಕಾಸ್ಟಿಂಗ್ ಎಲ್ಲಕ್ಕಿಂತಲೂ ದೃಢವಾದ ರಚನೆಯನ್ನು ತಯಾರಿಸಲು ಸರ್ವೋತ್ಕೃಷ್ಟವಾಗಿದೆ. ಇಂತಹ ರಚನೆಯಿಂದಾಗಿ ಬಲವು ಒಳ್ಳೆಯ ರೀತಿಯಲ್ಲಿ ಹೊಂದಿಕೊಳ್ಳುತ್ತದೆ ಮತ್ತು ಉಷ್ಣತೆಯನ್ನು ಸಾಗಿಸುವ ಸಾಮರ್ಥ್ಯದಿಂದಾಗಿ ಉಷ್ಣತೆಯ ಭಾರವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಹಕರಿಸುತ್ತದೆ.

ಮಶಿನ್ನ ರಚನೆಯು ಮಶಿನ್ ಟೂಲ್ನ ಭಾರವನ್ನು ಸಹಿಸುವಂತಹ ಮತ್ತು ಅದಕ್ಕೆ ಆಧಾರ ನೀಡುವಂತಹ ಘಟಕವಾಗಿದೆ. ಎಲ್ಲ ಮೋಟರ್, ಡ್ರೈವ್ ಮೆಕ್ಯಾನಿಸಮ್ ಮತ್ತು ಮಶಿನ್ ಟೂಲ್ನ ಇನ್ನಿತರ ಕಾರ್ಯಗತವಾದ ಅಸೆಂಬ್ಲಿಯನ್ನು ಒಂದಕ್ಕೊOದು ಅಲೈನ್ ಮಾಡಲ್ಪಟ್ಟಿರುತ್ತವೆ ಮತ್ತು ಮಶಿನ್ನ ರಚನೆಯಲ್ಲಿ ದೃಢವಾಗಿ ಜೋಡಿಸಲ್ಪಟ್ಟಿರುತ್ತವೆ. ಮಶಿನ್ನ ರಚನೆಯಲ್ಲಿ ಡೈನಾಮಿಕ್ ಮತ್ತು ಸ್ಟ್ಯಾಾಟಿಕ್ ಬಲದ ಪ್ರಭಾವವನ್ನು ಬೀರುತ್ತದೆ ಮತ್ತು ಈ ಬಲದಿಂದಾಗಿ ಅದು ಮಿತಿಗಿಂತ ಹೆಚ್ಚು ಅಸ್ಪಷ್ಟತೆಯನ್ನು ಹೊಂದದೇ ಇರುವುದು ಅಥವಾ ಕಂಪನಗಳು ಉಂಟಾಗದಿರುವುದೂ ತುಂಬಾ ಆವಶ್ಯಕವಾಗಿದೆ.

ಕಾಲಮ್ ಇದರ ರಚನೆಯ ಇನ್ನೊOದು ಮಹತ್ವದ ಅಂಶವೆಂದರೆ ಇದರಲ್ಲಿ ಇಡೀ ಮಶಿನ್ನ ಸಾಮರ್ಥ್ಯವು ಅವಲಂಬಿಸಿರುತ್ತದೆ ಮತ್ತು ಯಂತ್ರಣೆಯ ಒತ್ತಡವನ್ನು ಸಹಿಸುವ ಸಾಮರ್ಥ್ಯವೂ ಇದರಿಂದಾಗಿಯೇ ಲಭಿಸುತ್ತದೆ. ಕಾಲಮ್ ಮಶಿನ್ ಬೇಸ್ನಲ್ಲಿ ಅಳವಡಿಸಿರುವುದರಿಂದ ಅಸೆಂಬ್ಲಿ ಮಾಡುವಾಗ ಕಾಲಮ್ ಮಶಿನ್ ಬೇಸ್ನೊಂದಿಗೆ ಎಷ್ಟು ಹೆಚ್ಚು ಒಳ್ಳೆಯ ಸಂಪರ್ಕವಾಗುತ್ತದೆಯೋ, ಅಷ್ಟೇ ಅದರ ದೃಢತೆ ಮತ್ತು ಸಮರ್ಥತೆಯನ್ನು ನೀಡುವ ಬಲವು ಹೆಚ್ಚುತ್ತದೆ. ಇದನ್ನು ಸಾಧಿಸಲು ಕಾಲಮ್ನ ಅಡಿಪಾಯವು ವಿಸ್ತಾರವಾಗಿರುವುದೂ ಅಗತ್ಯವಾಗಿದೆ. ಸ್ಪಿಂಡಲ್ ಇರುವ ಹೆಡ್ಸ್ಟಾಕ್ ಕಾಲಮ್ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಇದೊಂದು ಸಿ-ಫ್ರೇಮ್ ರಚನೆಯಾಗಿರುವುದರಿಂದ ಅದರಲ್ಲಿ ಒವರ್ಹ್ಯಾOಗ್ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಆಗುವುದಿಲ್ಲ, ಎಂಬುದರ ಕುರಿತು ಗಮನ ಹರಿಸುವುದೂ ಆವಶ್ಯಕವಾಗಿದೆ. ಈ ಪರಿಸ್ಥಿತಿಯನ್ನು ತಡೆಯಲು ಕಾಲಮ್ಗೆ ಹೆಚ್ಚು ಸ್ಥಿರತೆಯನ್ನು ನೀಡುವ ಮತ್ತು ಯಂತ್ರಣೆಯ ಭಾರವನ್ನು ಕಾಪಾಡುವಾಗ ಸಂಪೂರ್ಣ

ಮಶಿನ್ನ ರಚನೆಯನ್ನು ಸಮತೋಲವಾಗಿಡುವ ಡಿಸೈನ್ ಮಾಡುವುದೂ ಅಗತ್ಯವಾಗಿದೆ. ಎ.ಟಿ.ಸಿ.ಕೂಡಾ ಕಾಲಮ್ನಲ್ಲಿಯೇ ಮೌಂಟ್ ಮಾಡಲ್ಪಟ್ಟಿರುತ್ತದೆ. ಅದರ ಭಾರವೂ ರಚನೆಯಲ್ಲಿಯೇ ಒಳಗೊಂಡಿದೆ ಮತ್ತು ರಚನೆಯನ್ನು ಮಾಡುವಾಗ ಅದರ ಕುರಿತು ವಿಚಾರ ಮಾಡುವುದೂ ಆವಶ್ಯಕವಾಗಿದೆ.

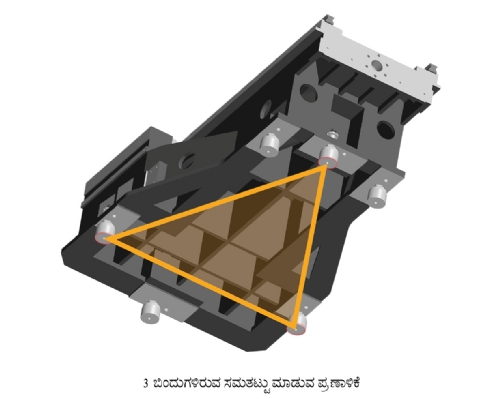

3 ಬಿಂದುಗಳ ಸಮತಲ ಪ್ರಣಾಳಿಕೆ

(3 ಪಾಯಿಂಟ್ ಲೆವಲಿಂಗ್ ಸಿಸ್ಟಮ್)

3 ಬಿಂದುಗಳ ಸಮತಲದ ಆಧಾರದ ರಚನೆಯ ಮೇಲೆ ಮಶಿನ್ ಡಿಸೈನ್ ಮಾಡುವುದು, ಡಿಸೈನ್ನ ಒಂದು ಮಹತ್ವದ ಭಾಗವಾಗಿರುತ್ತದೆ ಮತ್ತು ಈ ರಚನೆಯನ್ನು ಡಿಸೈನ್ನ ಪ್ರಾರಂಭದಿಂದಲೇ ವಿಚಾರ ಮಾಡುವುದು ಅಗತ್ಯವಾಗಿದೆ. ಸಂಪೂರ್ಣ ಮಶಿನ್ನ ಡಿಸೈನ್ ಈ ವಿಚಾರವನ್ನು ಮಾಡಿಯೇ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಮಶಿನ್ನಲ್ಲಿ ಹಿಂಡಿದ ಹಾಗೆ ಬಲವು ಕಾರ್ಯಗತವಾಗುವುದಿಲ್ಲ ಮತ್ತು ಇಂತಹ ಬಲದ ಪ್ರತಿಕೂಲವಾದ ಪರಿಣಾಮಗಳಿಂದ ರಕ್ಷಣೆಯೂ ಸಿಗುತ್ತದೆ. 3 ಬಿಂದುಗಳಿಗೆ ಲೆವಲಿಂಗ್ ಸಪೋರ್ಟ್ ಪ್ರಣಾಳಿಕೆಯ ಲಾಭವು ಮಶಿನ್ಗೆ ಸುಲಭ ಮತ್ತು ತಕ್ಷಣ ಇನ್ಸ್ಟಲೇಶನ್ ಮಾಡಲು ಆಗುತ್ತದೆ ಮತ್ತು ಮಶಿನ್ ಸ್ಥಳಾಂತರಿಸುದಾದಲ್ಲಿ ಸಪೋರ್ಟ್ಗೋಸ್ಕರ ಕನಿಷ್ಠ ಪ್ರಮಾಣದ ನಿರ್ವಹಣೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ.

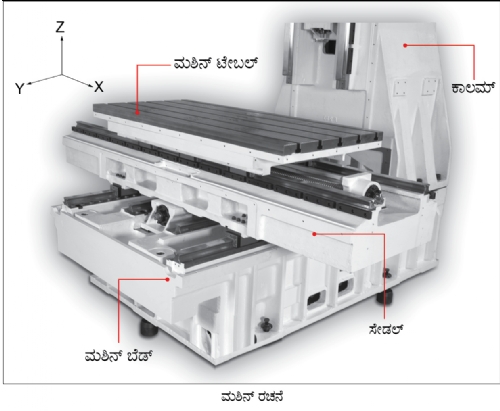

ಮಶಿನ್ ಟೇಬಲ್ ಮತ್ತು ರೇಖೀಯ ಅಕ್ಷ

ಮಿಲ್ಲಿಂಗ ಮಶಿನ್ನಲ್ಲಿ ಸ್ಯಾಡಲ್ನಲ್ಲಿ ಅಳವಡಿಸಿರುವ ಕಾರ್ಯವಸ್ತು ಟೇಬಲ್ನಲ್ಲಿ ಹಿಡಿಯಲಾಗುತ್ತದೆ. ಇದೊಂದು ಪ್ರಾಥಮಿಕವಾದ ಹೋಲ್ಡಿಂಗ್ ಡಿವೈಸ್ ಕೂಡಾ ಆಗಿರುತ್ತದೆ ಮತ್ತು ಕಾರ್ಯವಸ್ತುವನ್ನು ಅದರ ಮೇಲೆ ನೇರವಾಗಿ ಅಥವಾ ಯೋಗ್ಯವಾದ ಫಿಕ್ಸ್ಚರ್ನ ಸಹಾಯದಿಂದ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಟೇಬಲ್ X ಮತ್ತು Y ಅಕ್ಷಗಳಲ್ಲಿ ತಿರುಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತು ಮತ್ತು ಫಿಕ್ಸ್ಚರ್ನ ಭಾರದಿಂದಾಗಿ ಅದರ ಮೇಲೆ ಸ್ಟ್ಯಾಟಿಕ್ ಭಾರವು ಬೀಳುತ್ತದೆ ಮತ್ತು ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಯಂತ್ರಣೆಯ ಬಲವು ಕಾರ್ಯಗತವಾಗುತ್ತದೆ. ಮಶಿನ್ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವಾಗ ಭಾರವನ್ನು ಒಯ್ಯುವ ಸಾಮರ್ಥ್ಯವೂ ಮಹತ್ವದ್ದಾಗಿದೆ. ಆದರೆ ಸ್ಥಿರವಾದ ಸ್ಥಿತಿಯಲ್ಲಿ ಅಥವಾ ವೇಗದ ಚಟುವಟಿಕೆಗಳ ಸ್ಥಿತಿಯಲ್ಲಿಯೂ ಭಾರ ಕುರಿತು ವಿಚಾರ ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ದೀರ್ಘಕಾಲ ಮತ್ತು ನಿರಂತರವಾಗಿ ಪಡೆಯಬೇಕಾದ ನಿಖರತೆಗೋಸ್ಕರ ಮಶಿನ್ನ ಟೇಬಲ್ ದೃಢವಾಗಿರಬೇಕು. ಅದು ಯಂತ್ರಣೆಯ ಯಾವುದೇ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಉಂಟಾಗುವಂತಹ ಭಾರ ಮತ್ತು ಬಲವನ್ನು ಹೊರಬಲ್ಲವು. ವಿಶೇಷವಾದ ಲೋಹಗಳ ಮಿಶ್ರಣವನ್ನು ಮಾಡಿ ಮಾಡ್ಯುಲರ್ ಕಾಸ್ಟಿಂಗ್ನ ಮೂಲಕ ಇದನ್ನು ಸಾಧಿಸಬಹುದು.

ಮಶಿನ್ನ ಅಕ್ಷದಲ್ಲಿ ನಿರ್ದೋಷವಾದ ರೇಖೀಯ ಚಟುವಟಿಕೆಗಳನ್ನು ಮಾಡಲು ಲಿನಿಯರ್ ಮೋಶನ್ (LM) ಗೈಡ್ವೇ ಮತ್ತು ಬಾಲ್ ಸ್ಕ್ರೂಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಬಾಲ್ ಸ್ಕ್ರೂನ ಟ್ರಾನ್ಸ್ಮಿಶನ್ ಎಲಿಮೆಂಟ್ನ ಕೆಲಸವನ್ನು ಮಾಡುತ್ತದೆ ಮತ್ತು ಲಿನಿಯರ್ ಮೋಶನ್ ಗೈಡ್ವೇಯಲ್ಲಿ ಅವುಗಳ ಬೇರಿಂಗ್ ಬ್ಲಾಕ್ನೊಂದಿಗೆ ಚಟುವಟಿಯನ್ನು ನಿಯಂತ್ರಿಸುವ ಘಟಕ (ಕಂಟ್ರೋಲಿಂಗ್ ಎಲಿಮೆಂಟ್) ಎಂಬುದಾಗಿ ಕೆಲಸ ಮಾಡುತ್ತದೆ. LM ಗೈಡ್ವೇಯಿಂದಾಗಿ ಅಕ್ಷಗಳ ನೇರವಾದ ಚಟುವಟಿಕೆಗಳನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಸ್ಟಿಕ್-ಸ್ಲಿಪ್ ರಹಿತವಾದ ಚಟುವಟಿಕೆಗಳು ಉಂಟಾಗುತ್ತವೆ. ಹಾಗೆಯೇ ರೋಲರ್ ಟೈಪ್ ಗೈಡ್ವೇಗಳು ಉಚ್ಚಮಟ್ಟದ ದೃಢತೆಯ ಬೇಡಿಕೆಯನ್ನು ಪೂರ್ತಿಗೊಳಿಸುತ್ತದೆ. ಮಶಿನ್ ಟೇಬಲ್ನ ಗಾತ್ರ ಬೆಳೆದಂತೆ ಅದು ಬಗ್ಗುವ ಅಥವಾ ಮಧ್ಯಭಾಗದಲ್ಲಿ ಒತ್ತಲ್ಪಡುವ ಸಾಧ್ಯತೆಯೂ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಇಂತಹ ಪ್ರಭಾವವನ್ನು ತಡೆಯಲು ಅದಕ್ಕೆ ಹೆಚ್ಚು ಆಧಾರವನ್ನು (ಸಪೋರ್ಟ್) ನೀಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಅದಕ್ಕೆ ಉಪಾಯವೆಂದು ದೊಡ್ಡ ಸಂಖ್ಯೆಯಲ್ಲಿ LM ಮತ್ತು ಬೇರಿಂಗ್ ಬ್ಲಾಕ್ ಸೇರ್ಪಡಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸ್ಥಿರ ಮತ್ತು ವೇಗವಾಗಿರುವ ಭಾರದ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಸಂಪೂರ್ಣ ಕಾರ್ಯಕ್ಷೇತ್ರದ ಸ್ಥಿರತೆಯೂ ವೃದ್ಧಿಸುತ್ತದೆ. ಅತ್ಯಂತ ಫ್ಲೆಕ್ಸಿಬಲ್ ಟೆಲಿಸ್ಕೋಪಿಕ್ (ಒಂದರಲ್ಲೊOದು ಅಳವಡಿಸ ಬಹುದಾದಂತಹ ಮತ್ತು ಅಗತ್ಯಕ್ಕೆ ತಕ್ಕಂತೆ ಚಿಕ್ಕದು ಅಥವಾ ದೊಡ್ಡದು ಮಾಡಬಹುದಾದಂತಹ) ಹೊದಿಕೆಯ ಮೂಲಕ ಗೈಡ್ವೇಯ ಕಲ್ಮಶ ಮತ್ತು ಧೂಳಿನಿಂದ ಪರಿಪೂರ್ಣವಾದ ರಕ್ಷಣೆಯನ್ನು ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ ಮತ್ತು ಅದರಿಂದ ಅದರ ಬಾಳಿಕೆಯೂ ಹೆಚ್ಚುತ್ತದೆ.

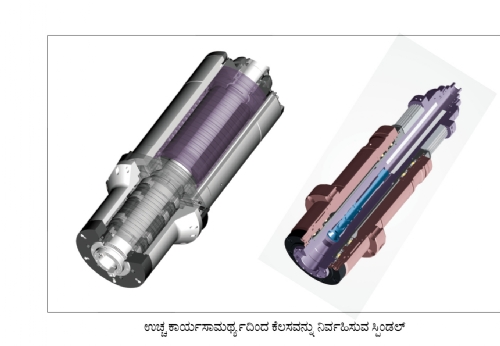

ಉಚ್ಚಮಟ್ಟದ ಕಾರ್ಯನಿರ್ವಹಣೆ ಮಾಡುವಂತಹ ಸ್ಪಿಂಡಲ್

ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ನಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಆರ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ತಿರುಗುವಂತಹ ಸಿಂಗಲ್ ಅಥವಾ ಮಲ್ಟಿ ಪಾಯಿಂಟ್ ಕಟಿಂಗ್ ಟೂಲ್ ಮೂಲಕ ಕಾರ್ಯವಸ್ತುವನ್ನು ಅದಕ್ಕೆ ವಿರುದ್ಧವಾದ ದಿಕ್ಕಿನಲ್ಲಿ ಮುಂದೆ ಸರಿಸಲಾಗುತ್ತಿರುವಾಗ ಮಟೀರಿಯಲ್ ತೆಗೆಯುವ ಕೆಲಸವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಸ್ಪಿಂಡಲ್ನಲ್ಲಿ ಟಾರ್ಶ್ನಲ್, ರೇಡಿಯಲ್ ಮತ್ತು ಅಕ್ಷೀಯ ಡಿಫ್ಲೆಕ್ಷನ್ ಪ್ರೇರಿಸುವಂತಹ ಬಲವು ಕೆಲಸವನ್ನು ಮಾಡುತ್ತಿರುತ್ತದೆ. ಯಂತ್ರಣೆಯ ಕಾರ್ಯನಿರ್ವಹಣೆಗೆ ಮಶಿನ್ನ ‘ಬೆನ್ನೆಲುಬು’ ಎಂದು ಸ್ಪಿಂಡಲ್ನ್ನು ಗುರುತಿಸಲಾಗಿದೆ. ಟೂಲ್ ಹೋಲ್ಡರ್ನಲ್ಲಿ ಟೂಲ್ ಅಳವಡಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಹೋಲ್ಡರ್ ಸ್ಪಿಂಡಲ್ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗುತ್ತವೆ. ಟೂಲ್ ಹೋಲ್ಡರ್ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ಇವೆರಡರ ಒಳಗಿನ ವ್ಯಾಸ (ID) ಸಮಾನವಾದ ಟೇಪರ್ನಲ್ಲಿರುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ BT ಅಥವಾ SK ವಿಧದ ಟೇಪರ್ಗಳಿರುತ್ತವೆ. ಟೂಲ್ ಹೋಲ್ಡರ್ ಪುಲ್ ಸ್ಟಡ್, ಕೋಲೇಟ್ ಮತ್ತು ಡ್ರಾ

ಬಾರ್ನಿಂದ ದೃಢವಾಗಿ ಹಿಂದಕ್ಕೆ ಎಳೆಯಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಟೂಲ್ ಹೋಲ್ಡರ್ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ಒಂದೇ ಯುನಿಟ್ ಇರುವಂತೆ ಹಿಡಿಯಲಾಗುತ್ತದೆ. ಅಪ್ಲಿಕೇಶನ್ನ ಆವಶ್ಯಕತೆಗೆ ತಕ್ಕಂತೆ ಸ್ಪಿಂಡಲ್ನ ಡಿಸೈನ್ ಮಾಡಲಾಗುತ್ತವೆ. ತುಂಡಿನ ಆಳವನ್ನು ಹೆಚ್ಚು ಇಟ್ಟು ಮಟೀರಿಯಲ್ ಹೊರಗೆ ತೆಗೆಯುವ ಮೌಲ್ಯಯನ್ನು ಹೆಚ್ಚಿಸಬೇಕಾಗಿರುವಲ್ಲಿ ಉತ್ಪಾದನೆಯ ಕೆಲಸಕ್ಕೆ ಉಚ್ಚಮಟ್ಟದ ಟಾರ್ಕ್ ಇರುವ ಸ್ಪಿಂಡಲ್ ಆವಶ್ಯಕವಾಗಿರುತ್ತವೆ. ವಿಶೇಷವಾಗಿ ಡೈ-ಮೋಲ್ಡ್ನಲ್ಲಿ ಸರ್ಫೇಸ್ ಫಿನಿಶಿಂಗ್ ಉತ್ತಮವಾದ ರೀತಿಯಲ್ಲಿ ಮಾಡಲು ಸಿರಾಮಿಕ್ ಬೇರಿಂಗ್ ಇರುವ ಸ್ಪಿಂಡಲ್ ಉಚ್ಚಮಟ್ಟದ ವೇಗದ ಸಾಮರ್ಥ್ಯಕ್ಕಾಗಿ ಡಿಸೈನ್ ಮಾಡಲಾಗಿವೆ. ಸಿರಾಮಿಕ್ ಬೇರಿಂಗ್ನ ಉಪಯೋಗವನ್ನು ಮಾಡುವ ಮುಖ್ಯವಾದ ಲಾಭವೆಂದರೆ ಉಚ್ಚಮಟ್ಟ ಆರ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ನಿರಂತರವಾಗಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಉಷ್ಣತೆಯನ್ನು ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ತೆಗೆದು ಹಾಕುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಸ್ಪಿಂಡಲ್ ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಿ ಕದಲುತ್ತದೆ ಮತ್ತು ಸ್ಪಿಂಡಲ್ಗೆ ದೀರ್ಘವಾದ ಬಾಳಿಕೆಯು ಲಭಿಸುತ್ತದೆ.

ಡೈ-ಮೋಲ್ಡ್ ಅಪ್ಲಿಕೇಶನ್ನಲ್ಲಿ ಸರ್ಫೇಸ್ನ ಅತ್ಯುತ್ತಮವಾದ ಫಿನಿಶ್ ಲಭಿಸಲು 12000, 15000, 18000 ಆರ್.ಪಿ.ಎಮ್. ಮತ್ತು ಅದಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಉಚ್ಚಮಟ್ಟದ ಸ್ಪಿಂಡಲ್ನ ವೇಗವು ಆವಶ್ಯಕವಿರುತ್ತದೆ. ಸ್ಪಿಂಡಲ್ ಬೆಲ್ಟ್ ಮೂಲಕ ನಡೆಯುವಂತಹದ್ದು ಅಥವಾ ಬಿಲ್ಟ್ ಇನ್ ಮೋಟರ್ನ ಮೂಲಕ ನೇರವಾಗಿ ನಡೆಸುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಟೂಲ್ ಉತ್ಪಾದಕರಲ್ಲಿ ‘ಜ್ಯೋತಿ’ಯಂತಹ ಮಶಿನ್ಗಳು ಕಡಿಮೆ ಕಾಣಸಿಗುತ್ತವೆ. ಇವರ ಮಶಿನ್ಗಳು ಪಾವರ್, ಟಾರ್ಕ್ ಮತ್ತು ಆರ್.ಪಿ.ಎಮ್. ಇವುಗಳಲ್ಲಿರುವ ವೈಶಿಷ್ಟ್ಯಗಳೊಂದಿಗೆ ಬೆಲ್ಟ್ ಡ್ರೈವ್, ಡೈರೆಕ್ಟ್ ಕಪಲ್ಡ್, ಇಲೆಕ್ಟ್ರೋ ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಗಿಯರ್ ಇರುವ ಸ್ಪಿಂಡಲ್ಗಳ ಪರಿಪೂರ್ಣವಾದ ಶ್ರೇಣಿಯನ್ನು ತಯಾರಿಸುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿವೆ.

ಹೆಚ್ಚಿನ ಮತ್ತು ನಿರಂತರವಾದ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಅಪೇಕ್ಷಿಸಿರುವ ಸ್ಪಿಂಡಲ್ನ ಶಕ್ತಿ, ಗರಿಷ್ಠ ಸ್ಪಿಂಡಲ್ ಸಾಮರ್ಥ್ಯ (ಎಕ್ಸಿಯಲ್ ಮತ್ತು ರೇಡಿಯಲ್), ಗರಿಷ್ಠ ಸ್ಪಿಂಡಲ್ನ ವೇಗ, ಟೂಲಿಂಗ್ನ ಶೈಲಿ, ಸ್ವಯಂಚಾಲಿತ ಟೂಲ್ ಚೇಂಜರ್ (ಎ.ಟಿ.ಸಿ.) ಸಾಮರ್ಥ್ಯ ಮತ್ತು ಡ್ರೈವಿಂಗ್ ಮೆಕಾನಿಸಮ್ (ಒಳಗೊಂಡಿರುವ ಮತ್ತು ಡ್ರೈವಿಂಗ್ ಮೆಕಾನಿಸಮ್) ಇಂತಹ ಆವಶ್ಯಕವಾದ ಕಾರ್ಯ ಸಾಮರ್ಥ್ಯಗಳ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಒದಗಿಸಲು ಉಚ್ಚ ವೇಗದ (ಹೈ ಸ್ಪೀಡ್) ಸ್ಪಿಂಡಲ್ ಡಿಸೈನ್ ಮಾಡಲಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಸ್ಪಿಂಡಲ್ನ ಡಿಸೈನ್ಗೋಸ್ಕರ ಈ ಸ್ಟ್ಯಾOಡರ್ಡ್ಗಳು ಸ್ವಷ್ಟವಾಗಿ ಕಾಣುತ್ತಿದ್ದರೂ ಈ ವಿಸ್ತಾರವಾದ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರ್ತಿಗೊಳಿಸಿ ಬೇಕಾಗಿರುವ ಡಿಸೈನ್ ಮಾಡುವುದು ಅಷ್ಟೇನು ಸುಲಭವಾಗಿರುವುದಿಲ್ಲ. ಈ ರೀತಿಯಲ್ಲಿ ಅಗತ್ಯವಿರುವ ವಿಸ್ತಾರವಾದ ಆವಶ್ಯಕತೆಗಳನ್ನು ಪ್ರತಿನಿಧಿಸುತ್ತವೆ. ಡಿಸೈನ್ ಮಾಡುವಾಗ ಬೆಲೆಯ ಕುರಿತಾದ ವಿಚಾರವನ್ನೂ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕಡಿಮೆ ಬೆಲೆಯ ಮಶಿನ್ನಲ್ಲಿ ಅಪ್ಟು ಡೇಟ್ ಮತ್ತು ಯೋಗ್ಯವಾದ ಸ್ಪಿಂಡಲ್ ಡಿಸೈನ್ ನೀಡುವುದು ಪೂರೈಸುವುದಿಲ್ಲ. ಟಾರ್ಕ್ ಮತ್ತು ಶಕ್ತಿಯನ್ನು ನೀಡಲು ಮೋಟರ್ನಿಂದ ಕೂಡಿರುವ ಸ್ಪಿಂಡಲ್ ಯಾವುದೇ ಹೊರ ಮೋಟರ್ನೊಂದಿಗೆ ಅವಲಂಬಿಸಿರುವುದಿಲ್ಲ, ಕಾರಣ ಇಲ್ಲಿ ಮೋಟರ್ ಸ್ಪಿಂಡಲ್ ಶಾಫ್ಟ್ ಮತ್ತು ಹೌಸಿಂಗ್ ಅಸೆಂಬ್ಲಿಯ ಅವಿಭಾಜ್ಯ ಭಾಗವಾಗಿದೆ. ಸವೆತ, ಡಿಸ್ಟಾರ್ಶನ್ ಮತ್ತು ದೀರ್ಘವಾದ ಆಯುಷ್ಯದ ಕುರಿತು ಉಚ್ಚ ವೇಗದಲ್ಲಿರುವ ಸ್ಪಿಂಡಲ್ನಲ್ಲಿ ಸೂಕ್ತವಾದ ಲುಬ್ರಿಕಂಟ್ ಮತ್ತು ಕೂಲಿಂಗ್ ಸಿಸ್ಟಮ್ ಇರುವುದೂ ಆವಶ್ಯಕವಾಗಿದೆ.

ಟೂಲಿಂಗ್ ಸಪೋರ್ಟ್ ಮತ್ತು ಸಾಮರ್ಥ್ಯ

ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸುವ ಸಾಮರ್ಥ್ಯ, ಗ್ರಾಹಕರ ಅಪೇಕ್ಷೆಗಳನ್ನು ಪೂರ್ತಿಗೊಳಿಸುವುದು ಮತ್ತು ಆದಾಯವನ್ನು ಪಡೆಯುವುದು ಇಂತಹ ಅಂಶಗಳಿಗೆ ಸಂಬಂಧಿಸಿ ಯಾವುದೇ ಮಶಿನ್ ಟೂಲ್ನ ಮೂಲಭೂತವಾದ ಕಾರ್ಯ ಸಾಮರ್ಥ್ಯವನ್ನು ನಿಗದಿಸಲಾಗುತ್ತದೆ. ಆದರೆ ದುರದೃಷ್ಟವಶಾತ್ ಎಲ್ಲ ವರ್ಟಿಕಲ್ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಇದನ್ನು ಗಮನದಲ್ಲಿಟ್ಟುಕೊಂಡು ತಯಾರಿಸಲಾಗುವುದಿಲ್ಲ. ಟೂಲ್ ಬದಲಾಯಿಸುವುದು ಯಂತ್ರಣೆಯಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಉತ್ಪಾದನೆಗೆ ಬಳಸದೇ ಇರುವ ಸಮಯದಲ್ಲಿ ಒಂದಾಗಿದೆ ಮತ್ತು ಅದರಿಂದ ಉತ್ಪಾದಕತೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಪರಿಣಾಮಕಾರಿಯಾದ ಉತ್ಪಾದನೆಯ ಸೈಕಲ್ಗೋಸ್ಕರ ಟೂಲ್ನ ಅಪೇಕ್ಷಿಸಿರುವ ಉದ್ದ ಮತ್ತು ಭಾರ ಹಾಗೆಯೇ ಅನೇಕ ವಿಧದ ಟೂಲಿಂಗ್ಗಳನ್ನು ಒಂದುಗೂಡಿಸುವ ಮಶಿನ್ನ ಸಾಮರ್ಥ್ಯವು ಆವಶ್ಯಕವಾಗಿರುತ್ತವೆ. ಸಾಮಾನ್ಯವಾಗಿ ಡಿಸ್ಕ್, ಡ್ರಮ್ ಅಥವಾ ಟ್ವಿನ್ ಆರ್ಮ್ ಈ ವಿಧದ ಚೇಂಜರ್ನೊಂದಿಗೆ ಮ್ಯಾಗಝಿನ್ನಂತಹ ಆಟೊಮ್ಯಾಟಿಕ್ ಟೂಲ್ ಚೇಂಜರ್ಗಳಿರುತ್ತವೆ ಮತ್ತು ಮ್ಯಾಗಝಿನ್ನಲ್ಲಿ 20/24/30/40 ಅಥವಾ ಹೆಚ್ಚು ಟೂಲ್ ಅಳವಡಿಸುವಂತಹ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರುತ್ತವೆ.

ಚಿಪ್ ಮತ್ತು ಕೂಲಂಟ್ನ ನಿರ್ವಹಣೆ

ಉತ್ಪಾದನೆಯ ಸಾಮರ್ಥ್ಯವು ಹೆಚ್ಚಿದಂತೆ ಚಿಪ್ನ ಉತ್ಪಾದನೆ ಮತ್ತು ಕೂಲಂಟ್ನ ಬಳಕೆಯು ಹೆಚ್ಚುತ್ತದೆ. ಚಿಪ್ ಮತ್ತು ಕೂಲಂಟ್ ಮಶಿನ್ನಿಂದ ಎಚ್ಚರಿಕೆ ವಹಿಸಿ ಹೊರಗೆ ತೆಗೆಯಲು ಮಶಿನ್ ಕಾಸ್ಟಿಂಗ್ನಲ್ಲಿರುವ ಅಗಲವಾಗಿದ್ದು ಬರಿದಾದ ಜಾಗ, ಯೋಗ್ಯವಾದ ಹರಿವು ಮತ್ತು

ಒತ್ತಡವಿರುವ ದೃಢವಾದ ಕೂಲಂಟ್ನ ಪ್ರಣಾಳಿಕೆ, ಕೆಲಸದ ಪ್ರದೇಶದಿಂದ ಚಿಪ್ ಹೊರಗೆ ಒಯ್ಯಲು ಚಿಪ್ ಕನ್ವೆಯರ್ ಇತ್ಯಾದಿ ಘಟಕಗಳು ಸಹಕರಿಸುತ್ತವೆ. ಮಟೀರಿಯಲ್ ಮತ್ತು ಚಿಪ್ನ ನಿರ್ಮಾಣಗಳಿಗೆ ಅವಲಂಬಿಸಿರುವ ಸ್ಲೇಟ್ ಅಥವಾ ಸ್ಕೇಪರ್ ಇಂತಹ ಎರಡು ವಿಧಗಳಿಂದ ಚಿಪ್ ಕನ್ವೆಯರ್ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಚಿಪ್ ಮತ್ತು ಕೂಲಂಟ್ನ ಟಾಂಕಿಯ ಗಾತ್ರ ಇವೆರಡರ ಕುರಿತು ಸಾಕಷ್ಟು ವಿಚಾರ ಮಾಡದಿರುವುದು, ಕೂಲಂಟ್ನ ಹರಿವು ಇಲ್ಲದಿರುವುದು ಮತ್ತು ಕಡಿಮೆ ಗುಣಮಟ್ಟದ ಕೂಲಂಟ್ನ ಹರಿವು, ಪೂರೈಕೆಯ (ಸಪ್ಲೈ) ತಂತ್ರಜ್ಞಾನದಿಂದಾಗಿ ಉತ್ಪಾದನೆಗೆ ತಡೆಯನ್ನುಂಟು ಮಾಡಬಹುದು. ಆಳದ ತನಕ ಡ್ರಿಲ್ ಮಾಡುವಾಗ ಅಥವಾ ತುಂಡುಗಳನ್ನು ಮಾಡುವಾಗ ಕೂಲಂಟ್ ಥ್ರೂ ಸ್ಪಿಂಡಲ್ನ (CTS) ಬಳಸಿ ಕೂಲಂಟ್ ಟೂಲ್ನ ತುದಿಯಲ್ಲಿ ಬಿಡಲಾಗುತ್ತದೆ ಮತ್ತು ಚಿಪ್ ಪ್ರಭಾವಶಾಲಿಯಾಗಿ ಹೊರಗೆ ತೆಗೆಯುವಾಗಲೇ ಅದನ್ನು ತಂಪುಗೊಳಿಸಲಾಗುತ್ತದೆ. ಕೆಲಸ ಪ್ರದೇಶದಲ್ಲಿ ಒಟ್ಟಾಗಿರುವ ಚಿಪ್ ಹೊರಗೆ ತೆಗೆಯಲು ಫ್ಲಡ್ ಕೂಲಂಟ್ ಮತ್ತು ಶಾವರ್ ಕೂಲಂಟ್ ಬಳಸಲಾಗುತ್ತದೆ.

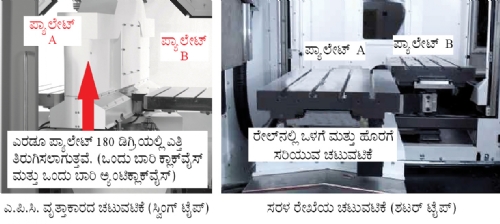

ಆಟೋ ಪ್ಯಾಲೇಟ್ ಚೇಂಜರ್

ಕಾರ್ಯವಸ್ತುವನ್ನು ಅಳವಡಿಸಲು ಬೇಕಾಗುವ ಸಮಯವು ಹೆಚ್ಚಾಗಿರುತ್ತದೆ ಮತ್ತು ಕಾರ್ಯವಸ್ತುವಿನ ಲೋಡಿಂಗ್, ಅನ್-ಲೋಡಿಂಗ್ ಮತ್ತು ಸೆಟಿಂಗ್ ಮಾಡುತ್ತಿರುವಾಗ ಮಶಿನ್ ನಿಷ್ಕ್ರಿಯವಾಗಿರುವುದು ಅತ್ಯಗತ್ಯವಾಗಿರುತ್ತದೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಅಟೋ ಪ್ಯಾಲೇಟ್ ಚೇಂಜರ್ ಪರಿಣಾಮಕಾರಿಯಾದ ಉಪಾಯವೆಂದು ಗುರುತಿಸಲಾಗುತ್ತದೆ. ಇದರ ಬಳಕೆಯಿಂದ ನಿಷ್ಕ್ರಿಯವಾದ ಸಮಯವು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಉತ್ಪಾದಕತೆಯೂ ಹೆಚ್ಚುತ್ತದೆ. ಪ್ಯಾಲೇಟ್ ಅಂದರೆ ಒಂದೇ ಗಾತ್ರದ ಟೇಬಲ್ಗಳಿರುತ್ತವೆ, ಅವುಗಳು ಒಂದರ ಹಿಂದೆ ಒಂದು ಕಾರ್ಯವಸ್ತುಗಳ ಪೂರೈಕೆಯನ್ನು ಮಾಡುತ್ತವೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಸ್ಪಿಂಡಲ್ನ ಉತ್ಪಾದನೆಯಾಗದೇ ಇರುವ ಸಮಯವು ಕಡಿಮೆ ಆಗುತ್ತದೆ. ಪ್ಯಾಲೇಟ್ಗೋಸ್ಕರ

ಮಶಿನ್ನಲ್ಲಿ ದುಂಡಾದ ಅಥವಾ ರೇಖಾತ್ಮಕವಾದ (ಲಿನಿಯರ್) ಪ್ರವೇಶವೂ ಇರಬಹುದು. ಶಟಲ್ನ ವಿಧದಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪೂರ್ತಿಗೊಳಿಸಿದ ನಂತರ ಯಂತ್ರಭಾಗಳೊಂದಿಗೆ ಒಳಗಿರುವ ಪ್ಯಾಲೇಟ್ ಒಳ ಯಂತ್ರಣೆಯ ಪ್ರದೇಶದಿಂದ ಹಳಿಗಳಿಂದ ಹೊರಗೆ ಬರಬಹುದು ಮತ್ತು ಎರಡನೇ ಪ್ಯಾಲೇಟ್ ಯಂತ್ರಭಾಗಗಳೊಂದಿಗೆ

ಮಶಿನ್ನಲ್ಲಿ ಯಂತ್ರಣೆಗೆ ತಳ್ಳಲಾಗುತ್ತದೆ.

ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಒಂದುಗೂಡಿಸುವಿಕೆ, ಸಂಪೂರ್ಣವಾದ ಉತ್ಪಾದನೆಯ ನಿರ್ವಹಣೆ (TPM) ಮತ್ತು ಬಳಕೆದಾರರಿಗೆ ಅನುಕೂಲವಾದ ಆರ್ಗೋನಾಮಿಕ್ಸ್

ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ವ್ಯಕ್ತಿಯು ಗಮನ ಹರಿಸುವ ಅಗತ್ಯವಿರುವುದಿಲ್ಲ. ಅದನ್ನು ಸೂಕ್ತವಾಗಿ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಮಾಡಿ ಮಾನವನ ಹಸ್ತಕ್ಷೇಪವನ್ನು (ಇಂಟರ್ಫೇಸ್) ಕಡಿಮೆ ಮಾಡಬಹುದಾಗಿದೆ. ಸ್ವಯಂಚಾಲನೆಯನ್ನು ಮಾಡಿದ್ದರಿಂದ ಆಪರೇಟರ್ಗೆ ಉಂಟಾಗುವ ಕೆಲಸದ ಒತ್ತಡವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಆಪರೇಟರ್ ಉಳಿದ ಸಮಯವನ್ನು ಅಭಿವೃದ್ಧಿ ಮತ್ತು ಉತ್ಪಾದನೆಯಂತಹ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಬಳಸಬಲ್ಲನು.

ಸಂಪೂರ್ಣವಾದ ಉತ್ಪಾದನೆಯ ನಿರ್ವಹಣೆ (TPM) ಚಟುವಟಿಕೆಯಲ್ಲಿರುವ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಉಳಿಸಿ ಮಶಿನ್ನ ಹೆಚ್ಚಿನ ಬಾಳಿಕೆಯ ಖಾತರಿಯನ್ನು ನೀಡುತ್ತದೆ. ಮಶಿನ್ ಡಿಸೈನ್ ಮಾಡುವಾಗ ಲುಬ್ರಿಕೇಶನ್, ನ್ಯುಮ್ಯಾಟಿಕ್ಸ್ ಮತ್ತು ಪ್ರಾಕ್ಸಿಮಿಟಿ ಸೆನ್ಸರ್ನಂತಹ ಪ್ರತಿಬಂಧಾತ್ಮಕ ನಿರ್ವಹಣೆಯ ತಪಾಸಣೆಯ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಸಾಕಷ್ಟು ಜಾಗವಿರುವುದು ಮತ್ತು ಆಪರೇಟರ್ನ ಕೈಗಳು ಆ ಜಾಗದ ತನಕ ಸುಲಭವಾಗಿ ತಲುಪಬಹುದು, ಎಂಬುದರ ಕುರಿತು ವಿಶೇಷವಾದ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸುವುದೂ ಆವಶ್ಯಕವಾಗಿದೆ. ಇದರಿಂದ ನಿರ್ವಹಣೆಯನ್ನು ಮಾಡುವಾಗ ಆಯಾಸ ಉಂಟಾಗುವುದಿಲ್ಲ.

ಆಪರೇಟರ್ ಮತ್ತು ಮಶಿನ್ ಇವರಲ್ಲಿ ನೇರವಾದ ಸಂಭಾಷಣೆಯು ಸೂಕ್ತವಾದ ರೀತಿಯಲ್ಲಿ ಆಗುವುದು ಮಶಿನ್ಗಳಿಗೆ ಮಹತ್ವದ ಘಟಕವಾಗಿರುತ್ತದೆ. ಮಶಿನ್ನಲ್ಲಿ ಕೆಲಸ ಮಾಡುತ್ತಿರುವಾಗ ಆಪರೇಟರ್ಗೆ ಆಯಾಸ ಅಥವಾ ಚಡಪಡಿಕೆ ಅನಿಸಿದಲ್ಲಿ ಉತ್ಕೃಷ್ಟವಾದ ಮಶಿನ್ನ ಸಾಮರ್ಥ್ಯವೂ ಯಶಸ್ಸನ್ನು ಪಡೆಯುವುದಿಲ್ಲ. ಸುಲಭವಾದ ಎರ್ಗೋನಾಮಿಕ್ಸ್ನಲ್ಲಿ ಕೆಲಸವನ್ನು ಸುಲಭವಾಗಿ ನಿರ್ವಹಿಸಲು ಓರೆಯಾಗುವಂತಹ ಆಪರೇಟಿಂಗ್ ಪ್ಯಾನೆಲ್ ಮತ್ತು ಮಶಿನ್ ಟೇಬಲ್, ಟೂಲ್ ಮೆಗೆಝಿನ್ನೆಡೆಗೆ ಹೋಗುವ ದಾರಿ, ಓವರ್ಹೆಡ್ ಕ್ರೇನ್ನ ಉಪಲಬ್ಧತೆ ಮುಂತಾದವುಗಳೂ ಸೇರಿರುತ್ತವೆ.

ಕೇಸ್ಸ್ಟಡಿ

ಪೋರ್ವಾಲ್ ಆಟೋ ಕಂಪೋನಂಟ್ ಲಿ. (ಪಿ.ಎ.ಸಿ.ಎಲ್.) ಎಂಬ ನಮ್ಮ ಗ್ರಾಹಕರಿಗೆ ಅವರಲ್ಲಿ ಅಪೇಕ್ಷಿಸಿರುವ ಸಾಮರ್ಥ್ಯದಿಂದ ಬಳಸಲಾಗುವಂತಹ ಒಂದು ಮಶಿನ್ನಲ್ಲಿ ಉತ್ಪಾದಕತೆಯನ್ನು ಪಡೆಯಲು ವಿಶೇಷವಾದ ಟೂಲಿಂಗ್ ಅಳವಡಿಸಲು ಹಲವಾರು ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುವ ಇಚ್ಛೆ ಇತ್ತು. ಆಟೋಮೊಬೈಲ್, ಪಂಪ್ ಮತ್ತು ವಾಲ್ವ್, ಕೃಷಿ ಮತ್ತು ಟ್ರ್ಯಾಕ್ಟರ್ ಇಂತಹ ವಿವಿಧ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಕಾಸ್ಟ್ ಆಯರ್ನ್, ಸ್ಟೀಲ್ ಮತ್ತು ಅಲಾಯ್ ಕಾಸ್ಟಿಂಗ್ ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಅವರು ಸಕ್ರೀಯವಾಗಿದ್ದರು. ಅವರ ಕಡೆಗೆ ಬಂದಿರುವ ಒಂದು ಕಾರ್ಯವಸ್ತು ಅವರಲ್ಲಿರುವ ಮಶಿನ್ನಲ್ಲಿ ಸಹಜವಾಗಿ ಅಳವಡಿಸಲ್ಪಟ್ಟಿತ್ತು. ಆದರೆ ಅದರಲ್ಲಿ ಯಂತ್ರಣೆಯ ಕೆಲಸವನ್ನು ಮಾಡಲು ಆವಶ್ಯಕವಿರುವ 3 ಟೂಲ್ಗಳಿದ್ದವು. ಅವುಗಳ ಉದ್ದ ಮತ್ತು ವ್ಯಾಸದಿಂದಾಗಿ ಆಟೋ ಟೂಲ್ ಚೇಂಜರ್ನಲ್ಲಿ ಹೊಂದಾಣಿಸಲಾಗುತ್ತಿರಲಿಲ್ಲ. ಈ ಟೂಲ್ನ ಉದ್ದ 350 ಮಿ.ಮೀ. ಮತ್ತು ವ್ಯಾಸ 250 ಮಿ.ಮೀ. ಆವಶ್ಯಕವಾಗಿತ್ತು. ಮಶಿನ್ನ ಸಾಮರ್ಥ್ಯ 250 ಮಿ.ಮೀ. ಉದ್ದ ಮತ್ತು 125 ಮಿ.ಮೀ. ವ್ಯಾಸ ಹೀಗಿತ್ತು. ಇಂತಹ ದೊಡ್ಡ ಉದ್ದದ ಮತ್ತು ವ್ಯಾಸದ ಟೂಲ್ಗಳನ್ನು ಹೊಂದಿಸಿ ಕೊಳ್ಳಲು ಒಂದು ದೊಡ್ಡ ಗಾತ್ರದ ಮಶಿನ್ ಖರೀದಿ ಮಾಡಬೇಕು, ಎಂದು ಅವರು ನಿರ್ಧರಿಸಿದರು. ಕೇವಲ ದೊಡ್ಡ ಗಾತ್ರದ ಟೂಲ್ ಎ.ಟಿ.ಸಿ.ಯಲ್ಲಿ ಅಳವಡಿಸಬೇಕು ಮತ್ತು ಅದನ್ನು ಬಳಸಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕು, ಇದಕ್ಕೋಸ್ಕರ ಸಂಬಂಧಪಟ್ಟ ಗ್ರಾಹಕರು ದೊಡ್ಡ ಮಶಿನ್ನ್ನು ಖರೀದಿಸಲು ಹೆಚ್ಚು ಖರ್ಚು ಮಾಡುವವರಿದ್ದರು.

ಈ ಸಮಸ್ಯೆಗೋಸ್ಕರವೇ ‘ಜ್ಯೋತಿ ಸಿ.ಎನ್.ಸಿ. ಆಟೋಮೇಶನ್ ಲಿ.’ ಇವರು ದೊಡ್ಡ ಗಾತ್ರದ ಟೂಲ್ಗಳಿಗೆ ಕಡಿಮೆ ಸಾಮರ್ಥ್ಯವಿರುವ ಮಶಿನ್ನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಲು ವಿಶೇಷವಾಗಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿ ಒಂದು ಉಪಾಯವನ್ನು ಕಂಡುಹಿಡಿದರು. ಇದರಿಂದಾಗಿ ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗಗಳ ಬೆಲೆಯನ್ನು ನಿಯಂತ್ರಿಸುವುದು ಸಾಧ್ಯವಾಯಿತು. ಇದರ ಹೊರತಾಗಿ ಮಶಿನ್ನೊಂದಿಗೆ ಒಂದು ಪಾರ್ಕಿಂಗ್ ಸ್ಟೇಶನ್ನಂತಹ ಉಪಾಯವನ್ನು ನೀಡಲಾಯಿತು. ಇದರಲ್ಲಿ ಮಶಿನ್ನ ಟೇಬಲ್ನಲ್ಲಿ ಮೂರು ವಿಶೇಷವಾದ ಟೂಲ್ ಹೋಲ್ಡರ್ಗಳನ್ನು ಇಡುವುದರೊಂದಿಗೆ ಒಂದು ನ್ಯುಮ್ಯಾಾಟಿಕ್ ಒತ್ತಡದಿಂದ ನಡೆಯುವ ಹೊದಿಕೆಯನ್ನು ರಕ್ಷಣೆಗೋಸ್ಕರ ನೀಡಲಾಯಿತು.

ಯಾವುದೇ ವಿಶಿಷ್ಟವಾದ ಟೂಲ್ನ ಆವಶ್ಯಕತೆ ಇರುವಾಗ ಸ್ಪಿಂಡಲ್ ಆ ಟೂಲ್ ಎ.ಟಿ.ಸಿ.ಯಿಂದ ಪಡೆಯುವುದಿಲ್ಲ. ಆದರೆ ಟೇಬಲ್ ಸ್ಪಿಂಡಲ್ಕಡೆಗೆ ಸರಿಸಿ ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಟೂಲ್ ಇವೆರಡರಲ್ಲಿ ಯೋಗ್ಯವಾದ ಅಲೈನ್ಮೆಂಟ್ ಮಾಡಬಹುದು. ಆಗ ರಕ್ಷಣೆಗೋಸ್ಕರ ಅಳವಡಿಸಿರುವ ಟೂಲ್ ಹೊದಿಕೆಯು ನ್ಯುಮ್ಯಾಟಿಕ್ನ ಒತ್ತಡದಿಂದ ತೆರೆಯಬಲ್ಲದು, ಆಗ ಟೂಲ್ ಬದಲಾಯಿಸುವಂತಹ ಆದೇಶ (ಚೇಂಜ್ ಕಮಾಂಡ್) ಕಾರ್ಯಗತವಾಗಬಲ್ಲದು. ಈ ಹೊದಿಕೆಯು ಟೂಲ್ ಹೋಲ್ಡರ್ನ ಚಿಪ್, ಕೂಲಂಟ್ ಅಥವಾ ಇನ್ನಿತರ ಯಾವುದೇ ಹಾನಿಯನ್ನುಂಟು ಮಾಡುವಂತಹ ಕಣಗಳಿಂದ ರಕ್ಷಿಸಬಲ್ಲದು ಮತ್ತು ಸ್ಪಿಂಡಲ್ನ ಒಳಭಾಗದ ಟೇಪರ್ನ ಪ್ರಮಾಣವು ಸುರಕ್ಷಿತವಾಗಿರಿಸಬಲ್ಲದು. ಟೂಲ್ ಪಾರ್ಕಿಂಗ್ ಸ್ಟೇಶನ್ನ ಕೆಲಸದ ಕುರಿತು ವಿಶೇಷವಾದ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಲಾಗಿದೆ. ಗ್ರಾಹಕರು ಈ ವ್ಯವಸ್ಥೆಯ ಕುರಿತು ಸಮಾಧಾನಿಗಳಾಗಿದ್ದು ಮಶಿನ್ನ ಬಳಕೆಯನ್ನು ಯಶಸ್ವಿಯಾಗಿ ಮಾಡುತ್ತಿದ್ದಾರೆ. ಈ ಉಪಾಯಗಳಿಂದಾಗಿ ಉತ್ಪಾದಕತೆ, ಯೋಗ್ಯ ಬೆಲೆ ಹಾಗೆಯೇ ಜಾಗ ಮತ್ತು ಮಶಿನ್ ಇವೆಲ್ಲದರ ಪರಿಣಾಮಕಾರಿಯಾದ ಬಳಕೆಯು ಲಾಭವನ್ನುಂಟು ಮಾಡಿತು.

ಮಾನವ ಸಂಪನ್ಮೂಲ ಮತ್ತು ಇನ್ನಿತರ ಸಂಪನ್ಮೂಲಗಳ ಕನಿಷ್ಠ ಬಳಕೆಯನ್ನು ಮಾಡಿ ಸ್ಟ್ಯಾOಡರ್ಡ್ C ಫ್ರೇಮ್ನಲ್ಲಿ ಪೂರ್ಣವಾದ ಫಿನಿಶ್ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಒಂದೇ ಸೆಟಿಂಗ್ನಲ್ಲಿ ಪಡೆಯುವುದು ತುಂಬಾ ಕಷ್ಟಕರವಾಗಿರುತ್ತದೆ. ದುಬಾರಿಯಾದ ದೊಡ್ಡ ಮಶಿನ್ ಬಳಸಿ ಯಂತ್ರಭಾಗಗಳ ಬೆಲೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದಕ್ಕಿಂತ ಸ್ಟ್ಯಾಾಂಡರ್ಡ್ ಅಪೇಕ್ಷಿತ ಗಾತ್ರದ ಮಶಿನ್ ಬಳಸಿ ಖರ್ಚನ್ನು ನಿಯಂತ್ರಿಸುವಲ್ಲಿ ಯೋಗ್ಯವಾಗಿರುತ್ತದೆ. ಅದರೊಂದಿಗೆ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಉಪಲಬ್ಧವಿರುವ ಜಾಗವನ್ನು ಯೋಗ್ಯ ರೀತಿಯ ಬಳಕೆ ಮತ್ತು ಮಶಿನ್ನ ಪ್ರತ್ಯಕ್ಷವಾದ ಕೆಲಸ ಸಮಯವನ್ನು ಗರಿಷ್ಠವಾದ ಗುರಿಯೊಂದಿಗೆ ಪ್ರಸ್ತುತ ಪಡಿಸುವುದು ಬಳಕೆದಾರರಿಗೆ ಅಗತ್ಯದ್ದಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಅಚ್ಚುಕಟ್ಟಾದ ಗಾತ್ರದ, ಕನಿಷ್ಠ ಮಾನವ ಹಸ್ತಕ್ಷೇಪವಿರುವ ಮಶಿನ್ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವುದು ಲಾಭಕಾರಿಯಾಗಿದೆ.

ಅಂಬರೀಶ್ ನಸೀತ್

ಸಹಾಯಕ ವ್ಯವಸ್ಥಾಪಕರು (ಟೆಕ್ನಿಕಲ್ ಸಪೋರ್ಟ್)

ಜ್ಯೋತಿ ಸಿ.ಎನ್.ಸಿ. ಆಟೊಮೇಶನ್ ಲಿ.

9879571116

ಅಂಬರೀಷ್ ನಸೀತ್ ಇವರು ‘ಜ್ಯೋತಿ ಸಿ.ಎನ್.ಸಿ. ಆಟೊಮೇಶನ್ ಲಿ.’ ಈ ಕಂಪನಿಯಲ್ಲಿ ಸಹಾಯಕ ವ್ಯವಸ್ಥಾಪಕರಾಗಿ (ಟೆಕ್ನಿಕಲ್ ಸಪೋರ್ಟ್) ಸೇವೆಯನ್ನು ಸಲ್ಲಿಸುತ್ತಿದ್ದಾರೆ. ಎಸ್.ಆರ್.ಇ.ಝೆಡ್. ಇಂಜಿನಿಯರಿಂಗ್ ವಿಶ್ವವಿದ್ಯಾಲಯದಲ್ಲಿ (ರಾಜ್ಕೋಟ್) ಕಳೆದ 5 ವರ್ಷಗಳಿಂದ ಉಪನ್ಯಾಸಕರಾಗಿದ್ದಾಾರೆ. ‘ಮ್ಯಾನಿಫ್ಯಾಕ್ಟರಿಂಗ್ ಪ್ರೊಸೆಸ್-II’ ಎಂಬ ಪುಸ್ತಕವನ್ನು ಆಂಗ್ಲ ಭಾಷೆಯಲ್ಲಿ ಬರೆದಿದ್ದಾರೆ.

@@AUTHORINFO_V1@@