ಬೋರ್ ಮಾಪನಕ್ಕೆ ಆಧುನಿಕ ಗೇಜ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಯಂತ್ರಭಾಗಗಳ ಗುಣಮಟ್ಟದ ಖಾತರಿಯನ್ನು ನೀಡುವುದು ತುಂಬಾ ಸಲ ಅದರ ನಿಖರವಾದ ತಪಾಸಣೆಯ ರೀತಿಯಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯೊಂದಿಗೆ ಯಂತ್ರಣೆಯು ಪೂರ್ಣವಾದ ನಂತರ ಅದೇ ಯಂತ್ರಭಾಗದ ತಪಾಸಣೆಯನ್ನು ಮಾಡುವ ಪ್ರಣಾಳಿಕೆಯನ್ನು ಬಳಸುವುದು, ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ಅಥವಾ ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಾಧ್ಯವಿದೆ. ಇಂತಹ ಯಂತ್ರಭಾಗಗಳ ಒಳವ್ಯಾಸದ (ID) ಮಾಪನಕ್ಕೋಸ್ಕರ ಕ್ಲೋಸ್ಡ್ ಲೂಪ್ ಉಪಾಯವೇ ಸೂಕ್ತ ಪರ್ಯಾಯವಾಗಿದೆ. ಎರಡು ಅಥವಾ ಹೆಚ್ಚು ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಮುಂದಿನ ಪ್ರಕ್ರಿಯೆಯ ಪರಿಣಾಮಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಮೊದಲನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಆವಶ್ಯಕವಿರುವ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುವ ವ್ಯವಸ್ಥೆಯು ಇರುತ್ತದೆ, ಇಂತಹ ಉಪಾಯವನ್ನೇ ಕ್ಲೋಸ್ಡ್ ಲೂಪ್ ಉಪಾಯ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 1, 2 ಮತ್ತು 3 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಎಲ್ಲ ಗೇಜ್ ಗಳು MI ಸ್ಟಾರ್ ಗೇಜ್ ಗಳಾಗಿರುತ್ತವೆ. ಇವುಗಳು ಕ್ಲೋಜ್ಡ್ ಲೂಪ್ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುತ್ತವೆ. ಇದರಲ್ಲಿ ಮೂರು ಪರ್ಯಾಯಗಳು ಉಪಲಬ್ಧವಿವೆ. ಈ ಮೂರೂ ಗೇಜ್ ಗಳ ಒಂದು ತುದಿಗೆ ಸ್ಟೀಲ್ ನ ಪಾಯಿಂಟ್ ನೀಡಲಾಗಿರುತ್ತದೆ. ಸ್ಟೀಲ್ ನ ಈ ಭಾಗದಲ್ಲಿ ಇನ್ನೊಂದು ಚಿಕ್ಕ ಪಾಯಿಂಟ್ ನೀಡಲಾಗಿರುತ್ತದೆ. ಈ ಪಾಯಿಂಟ್ ನ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ 180 ಡಿಗ್ರಿ ಕೋನದಲ್ಲಿ ಹಾಗೆಯೇ ಇನ್ನೊಂದು ಪಾಯಿಂಟ್ ನೀಡಲಾಗಿದ್ದು, ಈ ಎರಡೂ ಪಾಯಿಂಟ್ ಗಳ ಸಹಾಯದಿಂದ ಬೋರಿಂಗ್ ಆಗಿರುವ ವ್ಯಾಸದ ತಪಾಸಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿರುವ ವಾಯರ್ಡ್ ಗೇಜ್ ಕಂಪ್ಯೂಟರ್ ಗೆ ಜೋಡಿಸಲಾಗಿದ್ದು ವ್ಯಾಸವನ್ನು ಅಳೆದ ನಂತರ ಲಭಿಸಿರುವ ಮೌಲ್ಯವನ್ನು ಕಂಪ್ಯೂಟರ್ ನಲ್ಲಿ ನೊಂದಾಯಿಸಲಾಗುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ತೋರಿಸಿರುವ ಗೇಜ್ ಗೆ ಡಯಲ್ ಇಂಡಿಕೇಟರ್ ಅಳವಡಿಸಲಾಗಿದೆ. ಲಭಿಸಿರುವ ಮೌಲ್ಯವು ಡಯಲ್ ಗೇಜ್ ನಲ್ಲಿ ಕಾಣುತ್ತದೆ. ಅದು ಕಂಪ್ಯೂಟರ್ ಗೆ ಜೋಡಿಸಿದಾಗ ಈ ಮೌಲ್ಯವು ಕಂಪ್ಯೂಟರ್ ನಲ್ಲಿ ಸಂಗ್ರಹಿಸಲಾಗುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 3 ರಲ್ಲಿ ತೋರಿಸಿರುವ ಗೇಜ್ ನಾವು ಹೊಸದಾಗಿ ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಪ್ರಸ್ತುತ ಪಡಿಸಿದೆವು. ಇದರ ಸ್ಟೀಲ್ ನ ಬಾಡಿಯಲ್ಲಿ ಒಂದು ತೆಳ್ಳಗಿನ ಬಟನ್ ಇದೆ. ಆ ಬಟನ್ ಒತ್ತಿದಾಗ ಈ ಗೇಜ್ ನ ಡಿಸ್ಪ್ಲೆ ಯಲ್ಲಿ ಮೌಲ್ಯವು ಕಂಡುಬರುತ್ತದೆ ಮತ್ತು ಬ್ಲ್ಯೂ ಟುಥ್ ನ ಮಾಧ್ಯಮದಿಂದ 10 ಮೀಟರ್ ದೂರವಿರುವ ಕಂಪ್ಯೂಟರ್ ಕಡೆಗೆ ಆ ಮೌಲ್ಯವನ್ನು ಕಳುಹಿಸುವುದು ಸಾಧ್ಯ. ಈ ರೀತಿಯಲ್ಲಿ ಹೊಸದಾಗಿ ಪ್ರಸ್ತುತ ಪಡಿಸಿರುವ ಗೇಜ್ ಗೆ ವಾಯರ್ ನ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ. ಈ ಹೊಸ ಗೇಜ್ ಗೆ ನಾವು IWAVE2 ಎಂಬುದಾಗಿ ಹೆಸರನ್ನು ನೀಡಿದೆವು. ಎಲ್ಲಿ ಶೇಕಡಾ 100 ರಷ್ಟು ತಪಾಸಣೆಯ ಆವಶ್ಯಕತೆ ಇರುತ್ತಯೋ, ಆ ಕಡೆಗಳಲ್ಲಿ ಇದೇ ಗೇಜ್ ಬಳಸಲಾಗುತ್ತದೆ.

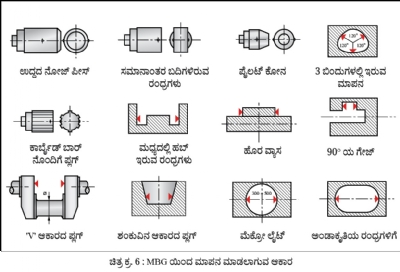

M1 Star™ MBG (ಮೆಕ್ಯಾನಿಕಲ್ ಬೋರ್ ಗೇಜ್) ಇದು ಒಳ ವ್ಯಾಸ, ಓವ್ಯಾಲಿಟಿಗೋಸ್ಕರ ಮತ್ತು ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಇತ್ಯಾದಿಗಳ ಮಾಪನವನ್ನು ನಿರ್ದೋಷವಾಗಿ ಮಾಡಲು ಕೈಯಿಂದ ಬಳಸಲಾಗುವಂತಹ ಒಂದು ಆದರ್ಶವಾದ ಸಾಧನವಾಗಿದೆ. ಇದರಲ್ಲಿ ಕೇವಲ ನೋಸ್ ಪೀಸ್ ಮತ್ತು ಕಾಂಟ್ಯಾಕ್ಟ್ ಬದಲಾಯಿಸಿ ಅದರ ಸಂಪೂರ್ಣವಾದ ನವೀನೀಕರಣವನ್ನು ಮಾಡುವುದು ಅಥವಾ ದುರಸ್ತಿಯನ್ನುಮಾಡುವುದು ಸಾಧ್ಯ. ಈ ರೀತಿಯ ಮೆಕ್ಯಾನಿಕಲ್ ಪೊಸಿಶನಿಂಗ್ ಸಿಸ್ಟಮ್ ತನ್ನಷ್ಟಕ್ಕೆ ನೋಸ್ ಪೀಸ್ ಮತ್ತು ಕಾಂಟ್ಯಾಕ್ಟ್ ಇವುಗಳ ಅಲೈನ್ ಮೆಂಟ್ ನಿರ್ಧರಿಸುತ್ತದೆ. ಅನೇಕ ವಿಧದ ವ್ಯಾಸಗಳ ತಪಾಸಣೆಗೋಸ್ಕರ ಆಯಾ ಆಕಾರಕ್ಕೆ ಯೋಗ್ಯವಾದ ನೋಸ್ ಪೀಸ್ ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ. ಈ ರೀತಿಯ ಬದಲಾವಣೆಯನ್ನು ಮಾಡುವಾಗ ನಿರ್ದೋಷವಾದ ಅಲೈನ್ ಮೆಂಟ್ ಮಾಡಿ ಮಾಪನದಲ್ಲಿ ನಿಖರತೆಯನ್ನು ಪಡೆಯಲು ಈ ಪ್ರಣಾಳಿಕೆಯು ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಈ ಗೇಜ್ ಮೂಲಕ ಲಭಿಸುವ ಮೌಲ್ಯಗಳು ನಿರ್ದೋಷವಾದದ್ದು, ವಿಶ್ವಾಸಾರ್ಹ ಮತ್ತು ನಿರಂತರತೆಯಿಂದ ಕೂಡಿರುತ್ತವೆ. ಈ ಉಪಕರಣಗಳನ್ನು ಬಳಸುವುದು ತುಂಬಾ ಸುಲಭವಾಗಿದ್ದು, ನಿರ್ವಹಣಾರಹಿತ ರೀತಿಯಲ್ಲಿ ಅದರ ರಚನೆಯನ್ನು ಮಾಡಲಾಗಿದೆ. ಇದನ್ನು ನಿಯಮಿತವಾಗಿ ಶುಚಿಗೊಳಿಸುವುದು ತುಂಬಾ ಆವಶ್ಯಕವಾಗಿದೆ. ಇದರಲ್ಲಿರುವ ಮಾಡ್ಯುಲರ್ ಘಟಕಗಳ ವಿಸ್ತಾರವಾದ ಪರ್ಯಾಯವು ಲಭ್ಯವಿರುವುದರಿಂದ ಮಾಪನಕ್ಕೆ ಸಂಬಂಧಿಸಿರುವ ಎಲ್ಲ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರ್ತಿಗೊಳಿಸುವ ಬೋರ್ ಗೇಜ್ ಕಾನ್ಫಿಗರ್ ಮಾಡುವುದು ಸಾಧ್ಯವಿರುತ್ತದೆ.

M1 Satr™ MBG ನ ಪ್ರಮುಖ ವೈಶಿಷ್ಟ್ಯಗಳು

•ಮಾಪನ ಮಾಡಲು ಯೋಗ್ಯವಾದ ವ್ಯಾಸ : 3 ರಿಂದ 300 ಮಿ.ಮೀ.ನಷ್ಟು ದೊಡ್ಡ ವ್ಯಾಸಕ್ಕೋಸ್ಕರ ವಿಶೇಷ ಆವೃತ್ತಿಯು (ವರ್ಶನ್) ಲಭ್ಯವಿದೆ.

•ಎಕ್ಸೆಸರೀಜ್ ಗಳ ವಿಸ್ತಾರವಾದ ಶ್ರೇಣಿಯಿಂದಾಗಿ 500 ಮಿ.ಮೀ.ಗಿಂತ ಹೆಚ್ಚು ಆಳವಿರುವ ದೂರಕ್ಕೆ ಮತ್ತು ಉಪಕರಣಗಳನ್ನು ಒಳಗೆ ಅಳವಡಿಸುವಂತಹ ಅಕ್ಷಕ್ಕೆ ವರ್ಟಿಕಲ್ ಸ್ಥಿತಿಯಲ್ಲಿರುವ ಬೋರ್ ನ ಮಾಪನವನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ.

•ಡ್ಯುರೇಬಲ್ ಮಾಪನದ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಪ್ರಣಾಳಿಕೆಯು 10 ಲಕ್ಷಕ್ಕಿಂತ ಹೆಚ್ಚು ಮಾಪನದ ಸೈಕಲ್ ಗಳನ್ನು ನಿರ್ವಹಿಸಲು ಸಕ್ಷಮವಾಗಿವೆ.

•ಯಾಂತ್ರಿಕ ಮಾಪನ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಯಾವುದೇ ಪೆನ್ಸಿಲ್ ಪ್ರೋಬ್, ಡಯಲ್ ಅಥವಾ ಡಿಜಿಟಲ್ ಇಂಡಿಕೇಟರ್ ನೊಂದಿಗೆ ಇಂಟರ್ ಫೇಸ್ ಮಾಡುವುದೂ ಸಾಧ್ಯ.

•ರೇಖೆಗಳಿಂದ ಕೂಡಿದ ಡಿಸೈನ್ ಇರುವ ಯಾಂತ್ರಿಕ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿ ವಿಸ್ತಾರವಾದ ಸ್ತರದ ನಿರ್ದೋಷತ್ವವು ಇರುತ್ತದೆ ಮತ್ತು ಸೊನ್ನೆ ಸೆಟಿಂಗ್ ಗೋಸ್ಕರ ಕೇವಲ ಒಂದೇ ಮಾಸ್ಟರ್ ಆವಶ್ಯಕವಿರುತ್ತದೆ.

ರಿಪಿಟ್ಯಾಬಿಲಿಟಿ ಎಂಡ್ ರಿಪ್ರೊಡ್ಯುಸ್ಯಾಬಿಲಿಟಿ

(R & R) ಮೌಲ್ಯಗಳು

1. ಮೆಕ್ಯಾನಿಕಲ್ ಬೋರ್ ಗೇಜ್ : PPH ಪೆನ್ಸಿಲ್ ಪ್ರೋಬ್ ಹೋಲ್ಡರ್ ನಲ್ಲಿ ಶೇಕಡಾ 10 ಟಾಲರನ್ಸ್ ಮತ್ತು 1.5 ಮೈಕ್ರಾನ್ ಗಿಂತ ಹೆಚ್ಚು.

2. ಇಲೆಕ್ಟ್ರಾನಿಕ್ ಬೋರ್ ಗೇಜ್ (EBG) :

PPH ನಲ್ಲಿ ಶೇಕಡಾ 10 ಟಾಲರನ್ಸ್ ಮತ್ತು 1.3 ಮೈಕ್ರಾನ್ ಗಿಂತ ಹೆಚ್ಚು.

ತುಂಬಾ ಬಾಳಿಕೆ ಇರುವ ಯಾಂತ್ರಿಕ ಮಾಪನ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ತತ್ತ್ವವು M1 Star™ MBG ಇದೊಂದು ಸಕಾರಾತ್ಮಕವಾದ ಅಂಶವಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಉಚ್ಚಮಟ್ಟದ ಮೆಟ್ರಾಲಾಜಿಕಲ್ ಚಟುವಟಿಕೆಯ ಖಾತರಿಯು ಲಭಿಸುತ್ತದೆ. ಉಪಸಾಧನಗಳ ವಿಸ್ತಾರವಾದ ಶ್ರೇಣಿಯು ಲಭ್ಯವಿರುವುದರಿಂದ ಹೊಸ ಟೂಲ್ ಅಳವಡಿಸುವುದು ಮತ್ತು ಅದನ್ನು ಅದಲುಬದಲು ಮಾಡುವುದೂ ಸಾಧ್ಯವಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಈ ಗೇಜ್ ನ್ನು ಎಲ್ಲಿಯೂ ಬಳಸುವುದು ಯೋಗ್ಯವಾಗಿದೆ.

ಗೇಜ್ ನ ವಿವರಣೆ

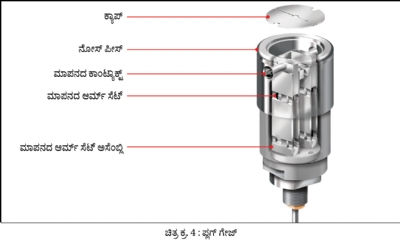

1. ಪ್ಲಗ್ ಹೆಡ್ : ನೋಸ್ ಪೀಸ್, ಮಾಪನ ಮಾಡುವ ಆರ್ಮ್ ಸೆಟ್ ಮತ್ತು ಕಾಂಟ್ಯಾಕ್ಟ್ ಇವುಗಳಿಂದ ತಯಾರಿಸಿರುವ ಪ್ಲಗ್ ಹೆಡ್, ಬೋರ್ ಗೇಜ್ ನ ಮಾಪನವನ್ನು ಮಾಡುವ ಘಟಕಗಳಾಗಿವೆ. ಹ್ಯಾಂಡಲ್ ನಲ್ಲಿರುವ ಸ್ಕ್ರೂ ತೆಗೆದು ಅದನ್ನು ಸಹಜವಾಗಿ ಬದಲಾಯಿರುವುದು ಸಾಧ್ಯ. (ಚಿತ್ರ ಕ್ರ. 4).

1.1 ಕ್ಯಾಪ್ : ಸ್ಟೇನ್ ಲೆಸ್ ಸ್ಟೀಲ್ ನ ಬಿಲ್ಲೆಯು ಒಳಭಾಗದಲ್ಲಿ ಯಾಂತ್ರಿಕ ಘಟಕಗಳಿಗೆ ಅಪಘಾತವಾಗಿ ಉಂಟಾಗುವ ನಷ್ಟಕ್ಕೆ ರಕ್ಷಣೆಯನ್ನು ನೀಡುತ್ತದೆ.

1.2 ನೋಸ್ ಪೀಸ್ : ನೋಸ್ ಪೀಸ್ ಇದು ಟೆಂಪರ್ಡ್ ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್ ನಿಂದ ತಯಾರಿಸಿರುವ ಮಾರ್ಗದರ್ಶಕ ಘಟಕವಾಗಿದೆ. ಆಪರೇಟರ್ ನ ನಿಪುಣತನದ ವ್ಯತ್ಯಾಸದಿಂದಾಗಿ ಮಾಪನದಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಪರಿಣಾಮವು ಉಂಟಾಗುವುದಿಲ್ಲ, ಎಂಬುದು ಇದರಿಂದ ದೃಢವಾಗುತ್ತದೆ.

1.3 ಮಾಪನದ ಕಾಂಟ್ಯಾಕ್ಟ್ : ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಕಾಂಟ್ಯಾಕ್ಟ್ ಟಂಗ್ ಸ್ಟನ್ ಕಾರ್ಬೈಡ್ ನಿಂದ ತಯಾರಿಸಲ್ಪಟ್ಟಿರುತ್ತವೆ ಮತ್ತು ವ್ಯಾಸದ ಶ್ರೇಣಿಯ ಸಂದರ್ಭದಲ್ಲಿ ಬೋರ್ ನ ಸರ್ಫೇಸ್ ನ ಒರಟುತನದಲ್ಲಿ ಆಧಾರಕ್ಕೆ ಆವಶ್ಯಕತೆಗೆ ತಕ್ಕಂತೆ ಎರಡು ವಿಭಿನ್ನ ತ್ರಿಜ್ಯದಲ್ಲಿರುತ್ತವೆ.

ಉದಾಹರಣೆ,

R1 : Ra ≤ 2 µm/ Rz< 6,3 ಗೋಸ್ಕರ ಸ್ಟಾಂಡರ್ಡ್ ತ್ರಿಜ್ಯ

R2 : Ra ≥ 2 µm/ Rz > 6,3 ಗೋಸ್ಕರ ದೊಡ್ಡದಾದ ತ್ರಿಜ್ಯ

ಡೈಮಂಡ್ ಅಥವಾ ಡೈಮಂಡ್ ನಂತಹ ಕಾರ್ಬನ್ (DLC) ಕೋಟೆಡ್ ಕಾಂಟ್ಯಾಕ್ಟ್ ಕೂಡ್ ಉಪಲಬ್ಧವಿರುತ್ತವೆ. ಮೆತ್ತಗಿನ ಅಲ್ಯುಮಿನಿಯಮ್ ಅಥವಾ ಹೆಚ್ಚು ಸವೆತ ಆಗುವಂತಹ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಡೈಮಂಡ್ ಕಾಂಟ್ಯಾಕ್ಟ್ ಮತ್ತು ಅಲ್ಯುಮಿನಿಯಮ್ ಮತ್ತು ಸಂಬಂಧಪಟ್ಟ ಮಿಶ್ರಲೋಹಗಳಿಗೆ DLC ಕೋಟೆಡ್ (3000 HV) ಕಾಂಟ್ಯಾಕ್ಟ್ ಈ ಪರ್ಯಾಯವನ್ನು ಸೂಚಿಸಲಾಗುತ್ತದೆ.

1.4 ಮಾಪನದ ಆರ್ಮ್ ಸೆಟ್ :

ವ್ಯಾಸಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಇದರಲ್ಲಿ 2 ಅಥವಾ 4 ಬದಿಗಳಲ್ಲಿ ಆಧಾರವನ್ನು (ಫಲ್ಕ್ರಮ್) ನೀಡಲಾಗಿರುತ್ತದೆ. ಉರುಟಾದ ತುದಿ ಇರುವ ಟ್ರಾನ್ಸ್ ಫರ್ ರಾಡ್ ಮೂಲಕ ಮಾಪನದ ಮೌಲ್ಯಗಳನ್ನು ಡಿಸ್ಪ್ಲೆ ಉಪಕರಣದ ಕಡೆಗೆ ಕಳುಹಿಸಲಾಗುತ್ತದೆ. ಈ ರಾಡ್ V ಆಕಾರದ ಗೈಡ್ ಮತ್ತು ಒಂದು ಓರೆಯಾದ ಪ್ಲೇನ್ ಇವುಗಳಿಂದ ತಯಾರಿಸಿರುವ ಜೋಕಾಲಿಯಲ್ಲಿ (ಕ್ರೇಡಲ್) ಸರಿಯುತ್ತದೆ.

2. ಹ್ಯಾಂಡಲ್ : ಪ್ಲಗ್ ಗೇಜ್ ಹಿಡಿಯಲು ಹ್ಯಾಂಡಲ್ (ಚಿತ್ರ ಕ್ರ. 5) ಇರುತ್ತದೆ. ಗೇಜ್ ನ ನಿರ್ವಹಣೆಯು ಸೂಕ್ತವಾಗುವಂತೆ ಅದರ ಡಿಸೈನ್ ಮಾಡಲಾಗಿದೆ. ಈ ಪೆನ್ಸಿಲ್ ಪ್ರೋಬ್ ಹ್ಯಾಂಡಲ್ (ಇಲೆಕ್ಟ್ರೋಮೆಕ್ಯಾನಿಕಲ್ ಅಪ್ಲಿಕೇಶನ್), ಕಲರ್ ಡಿಸ್ಪ್ಲೆ ಮತ್ತು ಸ್ವಯಂಚಾಲಿತ ಓರಿಯೆಂಟೇಶನ್ ಇರುವ i-Wave2 ನಂತಹ ವಾಯರ್ ಲೆಸ್ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಹ್ಯಾಂಡಲ್ ಅಥವಾ ಇಂಡಿಕೇಟರ್ ಹೋಲ್ಡರ್ (ಡಿಜಿಟಲ್ ಅಥವಾ ಡಯಲ್ ಇಂಡಿಕೇಟರ್ ಗೋಸ್ಕರ) ಇರಬಲ್ಲದು. ಇದರಲ್ಲಿ ಕೊನೆಯ ಹ್ಯಾಂಡಲ್ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಅಥವಾ ಮಿನಿ ಇಂತಹ ಯೋಗ್ಯ ಆಕಾರದಲ್ಲಿರುವುದನ್ನು ಆಯ್ಕೆ ಮಾಡಬಹುದು.

3. ನಂಬರ್ ಪ್ಲೇಟ್ : ಇದರಲ್ಲಿ ಬೋರ್ ಗೇಜ್ ನ ಆಕಾರ ಅಥವಾ ಗ್ರಾಹಕರಿಗೆ ಆವಶ್ಯಕವಿರುವ ಯಾವುದೇ ಇನ್ನಿತರ ಮಾಹಿತಿಯನ್ನು ಚಿತ್ರಿಸಬಹುದು.

4. ಕೇಬಲ್ ಗೈಡ್ ಮತ್ತು ಕ್ಲ್ಯಾಂಪ್ : ಇದನ್ನು ಪೆನ್ಸಿಲ್ ಪ್ರೋಬ್ ಹೋಲ್ಡರ್ ನಲ್ಲಿ ನೀಡಲಾಗಿರುತ್ತದೆ ಮತ್ತು ಕೇಬಲ್ ಹೊರಗೆ ಬರುವಾಗ ಹರಿಯುವುದು, ಎಳೆಯಲ್ಪಡುವುದು ಅಥವಾ ಬಗ್ಗುವುದು, ಇದರಿಂದಾಗಿ ಸಂಭವಿಸುವ ಕೇಬಲ್ ನ ನಷ್ಟವನ್ನು ತಡೆಯಲಾಗುತ್ತದೆ.

5. ಕೇಬಲ್ : ಇದೊಂದು ವಿಶೇಷವಾದ ರೀಎನ್ ಫೋರ್ಸ್ ಮಾಡಿರುವ ಕೇಬಲ್ (ವ್ಯಾಸ 4.7 ಮಿ.ಮೀ.) ವಿಶೇಷವಾಗಿ ಮ್ಯಾನ್ಯುವಲ್ ಗೇಜ್ ನ ಬಳಕೆಗೋಸ್ಕರ ತಯಾರಿಸಲಾಗಿದೆ. ಇದರಿಂದಾಗಿ ನಷ್ಟ ಸಂಭವಿಸುವ ಪ್ರಮಾಣವು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಅನ್ ವಾಂಟೆಡ್ ಟಾರ್ಶನ್ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

IWAVE2 ನ ವೈಶಿಷ್ಟ್ಯಗಳು

•ಸ್ವಯಂಚಾಲಿತ ರೊಟೇಶನ್ ಇರುವ 1.8’’ TFT ಬಣ್ಣದ ಗ್ರಾಫಿಕಲ್ ಡಿಸ್ಪ್ಲೆ ಮತ್ತು 0.0001 ಮಿ.ಮೀ. ರೆಜೋಲ್ಯುಶನ್ ತೋರಿಸಲು ಸಕ್ಷಮವಾದದ್ದು.

•M6, M3, M5 ಅಥವಾ M10 ಥ್ರೆಡ್ ಇರುವ ಯಾವುದೇ ಯಾಂತ್ರಿಕ ಗೇಜ್ ಹೆಡ್ ಒಂದೇ ಅಡಾಪ್ಟರ್ ನ ಸಹಾಯದಿಂದ IWAVE2 ಸ್ಟಾರ್ ಲಾಕ್ ಅವೃತ್ತಿಯಲ್ಲಿ ಕನಿಷ್ಠ ಸಮಯದಲ್ಲಿ ಅಳವಡಿಸುವುದು ಸಾಧ್ಯ. ಕಡಿಮೆ ವೇಳೆಯಲ್ಲಿ ಯಾವುದೇ ಯಾಂತ್ರಿಕ ಗೇಜ್ ಹೆಡ್ ತಕ್ಷಣ ಅಳವಡಿಸಿ, ಹ್ಯಾಂಡಲ್ ಪ್ಲಗ್, ಸ್ನ್ಯಾಪ್ ಅಥವಾ ಡೆಪ್ಥ್ (ಅಳ) ಗೇಜ್ ನಲ್ಲಿ ರೂಪಾಂತರಿಸುವುದು ಸಾಧ್ಯ. ತುಂಬಾ ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ಗೇಜ್ ಹೆಡ್ ನಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಲು ಗ್ರಾಹಕರು ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಲಾಕ್, ಸ್ಟಾರ್ ಲಾಕ್ ಮತ್ತು ಸ್ಟಾರ್ ಅಡ್ ಜೆಸ್ಟ್ ಈ ಮೂರರಲ್ಲಿ ಯಾವುದೇ ಪ್ರಣಾಳಿಕೆಯನ್ನು ಆಯ್ಕೆ ಮಾಡಬಲ್ಲರು.

•ಆಪರೇಟರ್ ಗೋಸ್ಕರ ಇಂಟಿಗ್ರೇಟೆಡ್ ಡಿಸ್ ಪ್ಲೇಯಲ್ಲಿ ಮಾಪನದ ಮೌಲ್ಯವನ್ನು ತಕ್ಷಣ ತೋರಿಸಲಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಮೌಲ್ಯವನ್ನು ನೀಡಿರುವ ಬಟನ್ ಗಳ ಜೋಡಿಯಲ್ಲಿ ಯಾವುದೇ ಒಂದು ಬಟನ್ ಒತ್ತಿ ಸುರಕ್ಷಿತವಾದ ರೆಡಿಯೋ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಮೂಲಕ 10 ಮೀಟರ್ ನಷ್ಟು ದೂರದಿಂದ ರಿಮೋಟ್ ಕಂಪ್ಯೂಟರ್ ನೊಂದಿಗೆ ಜೋಡಿಸುವುದು ಸಾಧ್ಯ. ಗೇಜ್ ಕಂಪ್ಯೂಟರ್ ನೊಂದಿಗೆ ನಿರಂತರವಾಗಿ ಸಿಂಕ್ರೋನೈಜ್ಡ್ ಮಾಡಿರಲಾಗಿರುತ್ತದೆ.

•ಗೇಜ್ ಕಂಪ್ಯೂಟರ್ ನೊಂದಿಗೆ ಜೋಡಿಸದಿರುವಾಗ ಪ್ರಸ್ತಾಪಿಸಿರುವ IWAVE2 ನ ಉಪಯೋಗವನ್ನು ಸ್ಟ್ಯಾಂಡ್ ಅಲೋನ್ ಯುನಿಟ್ ಎಂಬುದಾಗಿ ಮಾಡಬಹುದು.

•ಎಲ್ಲ ಮಾರ್ಪಾಸ್ ಉತ್ಪಾದನೆಗಳಂತೆ IWAVE2 ರಲ್ಲಿ IP67 ಸಂರಕ್ಷಣೆಯನ್ನು ನೀಡಲಾಗಿದೆ.

•IWAVE2 ನ ಬಾಳಿಕೆ ತುಂಬಾ ಹೆಚ್ಚಾಗಿದ್ದು, ಅದರಲ್ಲಿ ವೇಗವಾಗಿ ಚಾರ್ಜಿಂಗ್ ಮಾಡುವಂತಹ ಲಿಥಿಯಮ್ ಆಯರ್ನ್ ಬ್ಯಾಟರಿ ಮತ್ತು ಅದರೊಂದಿಗೆ ಇಂಡಕ್ಟಿವ್ ವಾಯರ್ ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ ಕಮ್ ಪಾರ್ಕಿಂಗ್ ಸ್ಟೇಂಡ್ (ಚಿತ್ರ ಕ್ರ. 7) ನೀಡಲಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಇದನ್ನು 24x7 ಬಳಸಬಹುದಾಗಿದೆ.

•ಇದರ ಡಿಸೈನ್ ಎರ್ಗೊನ್ಯಾಮಿಕ್ ಆಗಿರುವುದರಿಂದ ಅದನ್ನು ನೇರವಾಗಿ ಮಶಿನ್ ನ ಹತ್ತಿರ ಒಯ್ದು ಮಾಪನವನ್ನು ಮಾಡಬಹುದಾಗಿದೆ. ಈ ಸಾಮಗ್ರಿಯು ನಿರ್ವಹಿಸಲು ಸುಲಭವಾಗಿದೆ. ಅಡ್ಡಕ್ಕೆ ಅಥವಾ ಉದ್ದಕ್ಕೆ ಯಾವುದೇ ಗೇಜಿಂಗ್ ಇದ್ದರೂ ಕೂಡಾ ಬಟನ್ ಗಳ ಜೋಡಿಗಳಲ್ಲಿ ಯಾವುದೇ ಒಂದು ಬಟನ್ ಒತ್ತಿ ಮಾಹಿತಿಯನ್ನು (ಡಾಟಾ) ಸಹಜವಾಗಿ ಕಳುಹಿಸಲಾಗುತ್ತದೆ (ಟ್ರಾನ್ಸ್ ಮಿಟ್) ಮತ್ತು ಅದು ತಲುಪಿದ ಕುರಿತಾದ ಸಂದೇಶವೂ ಲಭಿಸುತ್ತದೆ.

•ಇದರಲ್ಲಿ ಮೆಮರಿ ಫಂಕ್ಷನ್ ಇದೆ. ಅದರೆ ಕಂಪ್ಯೂಟರ್ ನಲ್ಲಿ ಮೌಲ್ಯವನ್ನು ಯಶಸ್ವಿಯಾಗಿ ಕಳುಹಿಸಲಾಗುವುದಿಲ್ಲವೋ, ಆ ತನಕ ಗೇಜ್ ನಲ್ಲಿ ಮಾಹಿತಿಯನ್ನು ಸಂಗ್ರಹಿಸಿ ಇಡಲಾಗುತ್ತದೆ.

ಉದಾಹರಣೆ

ವಾಹನೋದ್ಯೋಗದ ಕ್ಷೇತ್ರದಲ್ಲಿ ಹೆಸರಾಂತ ಮಹಿಂದ್ರಾ ಹೆವಿ ಇಂಜಿನ್ ನ ಚಾಕಣ್ ಎಂಬಲ್ಲಿರುವ ಪ್ಲಾಂಟ್ ನಲ್ಲಿ ನಮ್ಮ ಕಂಪನಿಯ ಗೇಜ್ ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅಲ್ಲಿ ಸೆಂಟ್ರಲ್ ಮ್ಯಾನ್ಯುಫ್ಯಾಕ್ಟರಿಂಗ್ ಇಂಜಿನಿಯರಿಂಗ್ ವಿಭಾಗದ ವರಿಷ್ಠ ವ್ಯವಸ್ಥಾಪಕರಾದ ಪಾಂಡುರಂಗ ಕಸ್ತುರೆ ಇವರು ಹೇಳುತ್ತಾರೆ, ‘‘ನಮ್ಮ ಈ ಪ್ಲಾಂಟ್ ನಲ್ಲಿ ಪ್ರಮುಖವಾಗಿ ಸಿಲಿಂಡರ್ ಹೆಡ್ ಮತ್ತು ಬ್ಲಾಕ್ ನ ಫಿನಿಶ್ ಗೆ ಸಂಬಂಧಪಟ್ಟ ಕೆಲಸಗಳನ್ನು ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ. ಅದರಲ್ಲಿ ಪಿಸ್ಟನ್ ಬೋರ್, ಕ್ರ್ಯಾಂಕ್ ಬೋರ್, ವಾಲ್ವ್ ಸೀಟ್ ಮತ್ತು ವಾಲ್ವ್ ಗೈಡ್ ನ ಮಾಪನಗಳು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿರುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಇದರ ಮಾಪನವನ್ನು ತುಂಬಾ ಅಚ್ಟುಕಟ್ಟಾಗಿ ಮಾಡಲು, ಹಾಗೆಯೇ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಹೌಸಿಂಗ್ ನ ಮಾಪನದಲ್ಲಿರುವ ನಿಖರತೆಯೂ ಮಹತ್ವದ್ದಾಗಿರುವುದರಿಂದ ಅಲ್ಲಿಯೂ ನಾವು ಗೇಜ್ ಬಳಸುತ್ತೇವೆ. ಈ ಎಲ್ಲದರಲ್ಲಿ ಟಾಲರನ್ಸ್ 15-20 ಮೈಕ್ರಾನ್ ಗಳ ಮಿತಿಯಲ್ಲಿರುತ್ತದೆ. ಹಲವಾರು ಸಲ ಎಲ್ಲ ರಂಧ್ರಗಳಲ್ಲಿ ಒಂದೇ ರಂಧ್ರದ ಟಾಲರನ್ಸ್ ಒಂದು ವೇಳೆ 8 ಮೈಕ್ರಾನ್ ಇದ್ದಲ್ಲಿ, ನಾವು ಅದೇ ರೇಂಜ್ ಬಳಸುತ್ತೇವೆ. ಯಾವ ಗೇಜ್ ಬಳಸುವುದು, ಎಂಬುದನ್ನು ನಾವು ಟಾಲರನ್ಸ್ ಗೆ ಅನುಸಾರವಾಗಿ ನಿರ್ಧರಿಸುತ್ತೇವೆ. ಒಂದು ವೇಳೆ ಟಾಲರನ್ಸ್ 20-25 ಮೈಕ್ರಾನ್ ಗಿಂತ ಹೆಚ್ಚು ಇದ್ದಲ್ಲಿ, ನಾವು ಈ ರೀತಿಯ ಗೇಜ್ ಬಳಸುವುದಿಲ್ಲ.

ಇದಕ್ಕೋಸ್ಕರ ನಾವು ಸಾಮಾನ್ಯವಾದ ಗೇಜ್ ಬಳಸುತ್ತೇವೆ. ಟಾಲರನ್ಸ್ 20 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ಬರುವಾಗ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಕ್ಲಿಷ್ಟತೆ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ. ಇಂತಹ ಯಂತ್ರಭಾಗಗಳ ತಪಾಸಣೆಗೋಸ್ಕರ ನಾವು ಮಾರ್ಪಾಸ್ ಇವರ MBG ಬಳಸುತ್ತೇವೆ. ಈ ಹಿಂದೆ ಇಂತಹ ಯಂತ್ರಭಾಗಗಳಿಗೋಸ್ಕರ ನಾವು ನ್ಯುಮ್ಯಾಟಿಕ್ ಗೇಜ್ ನಂತಹ ಗಾಳಿಯಿಂದ ನಡೆಯುವಂತಹ (ಏರ್ ಆಪರೇಟೆಡ್) ಗೇಜ್ ಬಳಸುತ್ತಿದ್ದೆವು. ಆದರೆ ಮಾಪನ ಮಾಡುವಾಗ ನಮಗೆ ನಿರಂತರತೆ ಲಭಿಸುತ್ತಿರಲಿಲ್ಲ. ದಿನ ಇಡಿ ಅನೇಕ ರೀತಿಯಲ್ಲಿ ತಪಾಸಣೆಗಳನ್ನು ಮಾಡುವಾಗ ಪ್ರತಿಯೊಂದು ಬಾರಿ ಹವಾಮಾನದಿಂದ ಉಂಟಾಗುವ ಬದಲಾವಣೆಗಳಿಂದಾಗಿ ಬೇರೆಬೇರೆ ರೀಡಿಂಗ್ ಲಭಿಸುತ್ತಿತ್ತು. ಹವಾಮಾನದ ಬದಲಾವಣೆಗಳಿಂದಾಗಿ ಒತ್ತಡದಲ್ಲಿ (ಪ್ರೆಶರ್) ಬದಲಾವಣೆಯಾಗುತ್ತದೆ. ಒತ್ತಡದಲ್ಲಿ ಬದಲಾವಣೆ ಆದಾಗ ರೀಡಿಂಗ್ ನಲ್ಲಿಯೂ ವ್ಯತ್ಯಾಸ ಉಂಟಾಗುತ್ತದೆ. ಈ ಎಲ್ಲ ಅಂಶಗಳನ್ನು ಗಮನಿಸಿ ನಾವು R & R ಗರಿಷ್ಠ ಮೌಲ್ಯವಿರುವ ಮಾರ್ಪಾಸ್ ನ ಗೇಜ್ ಬಳಸುವ ನಿರ್ಧಾರವನ್ನು ಮಾಡಿದೆವು.’’

‘‘ಈ ಗೇಜ್ ನಲ್ಲಿ ಮೆಕ್ಯಾನಿಕಲ್ ಗೇಜ್ ಮತ್ತು ಇಲೆಕ್ಟ್ರಾನಿಕ್ ಗೇಜ್ (LVDT) ಎಂಬ ಎರಡು ವಿಧಗಳಿವೆ. ನಾವು ಶೇಕಡಾ 99 ಸಲ ಮೆಕ್ಯಾನಿಕಲ್ ಪ್ರೋಬಿಂಗ್ ಮಾಡುವುದನ್ನು ಅವಲಂಬಿಸುತ್ತೇವೆ. ಇದರಿಂದ ಲಭಿಸುವ ಮಾಹಿತಿಯು ನಂತರ ಇಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ ನಲ್ಲಿ ರೂಪಾಂತರಿಸಲ್ಪಡುತ್ತದೆ. LVDT ಗೇಜ್ ನೇರವಾಗಿ ಡಯಾಮೀಟರ್ ಗೇಜ್ ಗೆ ಜೋಡಿಸಲ್ಪಡುವುದರಿಂದ ನಾವು ಅದನ್ನು ಪ್ರಮುಖವಾಗಿ ಬಳಸುವುದಿಲ್ಲ. ಕಾರಣ, ಕೂಲಂಟ್ ಮತ್ತು ಆಯಿಲ್ ನಿಂದಾಗಿ ಕಲ್ಮಶವು ಒಟ್ಟಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಪ್ರೋಬ್ ಹಾಳಾಗುವುದು, ರೀಡಿಂಗ್ ನಲ್ಲಿ ಅಡಚಣೆಗಳು ಉಂಟಾಗುವುದು ಇಂತಹ ಇನ್ನಿತರ ಸಮಸ್ಯೆಗಳನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ನಾವು ಮೆಕ್ಯಾನಿಕಲ್ ಪ್ರೋಬಿಂಗ್ ಬಳಸುತ್ತೇವೆ. ಇದು ನಂತರ ಹೆಚ್ಚು ದೂರದಲ್ಲಿರುವ LVDT ಗೆ ಕಳುಹಿಸಿ ರೀಡಿಂಗ್ ಪಡೆಯಬಹುದು.’’

ಮಹಿಂದ್ರಾ ಹೆವಿ ಇಂಜಿನ್ ನ ಚಾಕಣ್ ಎಂಬಲ್ಲಿರುವ ಪ್ಲಾಂಟ್ ನಲ್ಲಿ ತಪಾಸಣೆಯನ್ನು ಹೇಗೆ ಮಾಡಲಾಗುತ್ತದೆ, ಎಂಬುದರ ಕುರಿತು ಶ್ರೀ. ಕಸ್ತುರೆ ಇವರು ಈ ಮುಂದಿನಂತೆ ಹೇಳುತ್ತಾರೆ, ‘‘ಈ ಗೇಜ್ ನ ಮೂಲಕ ನಾವು ಪ್ರತಿ 10 ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಒಂದು ಯಂತ್ರಭಾಗದ ತಪಾಸಣೆಯನ್ನು ಮಾಡುತ್ತೇವೆ. ಒಂದೇ ಶಿಷ್ಟ್ ನಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ 100 ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಅಂದರೆ ಪ್ರತಿಯೊಂದು ಶಿಫ್ಟ್ ನಲ್ಲಿ ನಾವು 10 ಯಂತ್ರಭಾಗಗಳ ತಪಾಸಣೆಯನ್ನು ಈ ಗೇಜ್ ಮೂಲಕ ಮಾಡುತ್ತೇವೆ. ಅಂದಾಜು 40 ನಿಮಿಷಗಳ ಅಂತರದಲ್ಲಿ ಒಂದು ಯಂತ್ರಭಾಗದ ತಪಾಸಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಪ್ರತಿ 10 ಯಂತ್ರಭಾಗಗಳ ನಂತರ ತಪಾಸಣೆಯು ಆಗಲೇಬೇಕು, ಎಂಬುದು ಆಪರೇಟರ್ ನ ಜವಾಬ್ದಾರಿಯಾಗಿದೆ. ಇದರ ಹೊರತಾಗಿ ಗುಣಮಟ್ಟವನ್ನು ಕಾಪಾಡುವ ವಿಭಾಗದಲ್ಲಿರುವ (ಗುಣಮಟ್ಟ ಕಂಟ್ರೋಲ್ ಡಿಪಾರ್ಟ್ ಮೆಂಟ್) ಕೆಲಸಗಾರರು ನಿಗದಿತ ಸಮಯದಲ್ಲಿ ಲೈನ್ ಗೆ ಭೇಟಿ ನೀಡಿ ಮಾಹಿತಿಯ ತಪಾಸಣೆಯನ್ನು ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಒಂದು ಇಂತಹ ಮಾಹಿತಿಯು ಸೂಕ್ತ ಸಮಯದಲ್ಲಿ ಲಭ್ಯವಾಗದೇ ಇದ್ದಲ್ಲಿ, ಅವರ ಮೇಲೆ ಶಿಸ್ತು ಕ್ರಮವನ್ನು ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ.

ಶಾಪ್ ನಲ್ಲಿರುವ ಕೆಲಸದ ರೀತಿ

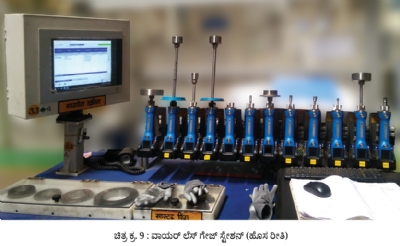

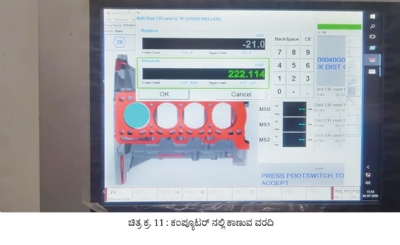

‘‘ನಮ್ಮ ಬ್ಲಾಕ್ ನಲ್ಲಿ ಸದ್ಯಕ್ಕೆ 16 ಗೇಜ್ ಬಳಸಲಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಪ್ರಮುಖ ಲೈನ್ ನಲ್ಲಿ ಸುಮಾರು 20-24 ಗೇಜ್ ಬಳಸಲಾಗುತ್ತಿವೆ. ಸುಮಾರು 20-24 ವ್ಯಾಸದ ತಪಾಸಣೆಯನ್ನು ಈ ಗೇಜ್ ನಿಂದ ಮಾಡಲಾಗುತ್ತದೆ. ಸಿಲಿಂಡರ್ ಬ್ಲಾಕ್ ಬಿಟ್ಟು ಇನ್ನಿತರ ಯಂತ್ರಭಾಗಗಳ 25 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ಟಾಲರನ್ಸ್ ಇರುವ ಪ್ರತಿಯೊಂದು ರಂಧ್ರಕ್ಕೆ ಬೇರೆ ಬೇರೆ ಗೇಜ್ ಬಳಸುತ್ತೇವೆ. ಸಿಲಿಂಡರ್ ಬ್ಲಾಕ್ ನ ಯಂತ್ರಣೆಗೋಸ್ಕರ ನಮ್ಮಲ್ಲಿ ಯಂತ್ರಣೆಯ ಒಂದೇ ಸೆಟಪ್ ಇದೆ. ಈ ಸೆಟಪ್ ನಲ್ಲಿ ನಾವು 14-16 ಬೋರ್ ಗಳ ತಪಾಸಣೆಯನ್ನು ನಾವು ಒಂದೇ ಬಾರಿ ಮಾಡುತ್ತೇವೆ. ಇದರಿಂದಾಗಿ ನಾವು ಆಲ್ಲಿ ತಪಾಸಣೆಗೋಸ್ಕರ ಅನುಕ್ರಮವನ್ನು ನೀಡಲಾಗಿದೆ. ಈ ಅನುಕ್ರಮಕ್ಕೆ ತಕ್ಕಂತೆ ತಪಾಸಣೆ ಮಾಡುವುದನ್ನು ಕಡ್ಡಾಯ ಮಾಡಲಾಗಿದೆ. ಇದೆಲ್ಲವೂ ಸಾಫ್ಟ್ ವೇರ್ ಮೂಲಕ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಆಗುತ್ತದೆ. ಮೊದಲು ಯಾವ ಕ್ರಮಾಂಕದ ಬೋರ್ ನ ತಪಾಸಣೆಯನ್ನು ಮಾಡುವುದು, ಎಂಬುದನ್ನು ಸಾಫ್ಟ್ ವೇರ್ ಮೂಲಕ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಅದಕ್ಕೆ ತಕ್ಕಂತೆ ಆಪರೇಟರ್ ಗೆ ಸೂಚನೆಯು ಸಿಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಆಪರೇಟರ್ ಯಾವುದೇ ಬೋರ್ ನ ತಪಾಸಣೆಯನ್ನು ಮಾಡದಿದ್ದಲ್ಲಿ ಸಾಫ್ಟ್ ವೇರ್ ಮುಂದಿನ ಕೆಲಸಕ್ಕೋಸ್ಕರ ತಡೆ ಒಡ್ಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಆಪರೇಟರ್ ನ ಹಸ್ತಕ್ಷೇಪವು ಈ ತಪಾಸಣೆಯ ಕೆಲಸದಲ್ಲಿ ಕಡಿಮೆ ಇರುತ್ತದೆ.’’

‘‘ಗೇಜ್ ನ ನಿಖರತೆಯ ತಪಾಸಣೆಯನ್ನು ಮಾಡುವಾಗ ಮೊದಲಿಗೆ ಅದರ ‘ಝೀರೋಯಿಂಗ್’ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಯಂತ್ರಭಾಗವು ಯೋಗ್ಯವಾಗಿದೆಯೇ, ಅಯೋಗ್ಯವಾಗಿದೆಯೇ ಎಂಬ ಅಂಶವು ಸಹಜವಾಗಿ ತಿಳಿಯಬೇಕು ಎಂಬುದಕ್ಕೋಸ್ಕರ ದೀಪಗಳ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಲಾಗಿದೆ. ಒಂದು ವೇಳೆ ಹಸಿರು ದೀಪ ಹಚ್ಚಿದಲ್ಲಿ ಯಂತ್ರಭಾಗವು OK ಎಂಬುದಾಗಿ ತಿಳಿಯಲಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಕೆಂಪು ದೀಪ ಕಂಡು ಬಂದಲ್ಲಿ ಯಂತ್ರಭಾಗವು Not OK ಎಂಬುದಾಗಿ ತಿಳಿಯಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಆಪರೇಟರ್ ಗೆ ಹಸ್ತಕ್ಷೇಪ ಮಾಡುವ ಯಾವುದೇ ಅವಕಾಶ ಇರುವುದಿಲ್ಲ. ಇದೇ ಈ ಯಂತ್ರಣೆಯ ಪ್ರಮುಖ ಲಾಭವಾಗಿದೆ. ಇದರಿಂದ ಹೊರಬರುವ ವರದಿಯು ಸಂಬಂಧಪಟ್ಟ ಯಂತ್ರಣೆಯೆಡೆಗೆ ತನ್ನಷ್ಟಕ್ಕೆ ಸಾಫ್ಟ್ ವೇರ್ ಮೂಲಕವೇ ಕಳುಹಿಸಲಾಗುತ್ತದೆ. ಎಲ್ಲ ಮಶಿನ್ ಗಳಿಗೆ ಬಾರ್ ಕೋಡ್ ಸ್ಕ್ಯಾನರ್ ನೀಡಲಾಗಿದೆ. ಇದರಿಂದಾಗಿ ನಾವು ಯಂತ್ರಭಾಗದ ಕ್ರಮಾಂಕವನ್ನು ಸ್ಕ್ಯಾನ್ ಮಾಡುತ್ತೇವೆ. ಆ ಕ್ರಮಾಂಕ ಮತ್ತು ಮಾಹಿತಿಯನ್ನು ಹಸ್ತಾಂತರಿಸಲಾಗುತ್ತದೆ. ಇದರ ಅಧಿಕಾರವು ಸಂಬಂಧಪಟ್ಟ ವಿಭಾಗದ ಮುಖ್ಯಸ್ಥರಿಗೆ ನೀಡಲಾಗಿರುತ್ತದೆ. ಈ ರೀತಿಯಲ್ಲಿ ತುಂಬಾ ಸುಸಂಗತ ಯಂತ್ರಣೆಯನ್ನು ಮಾರ್ಪಾಸ್ ಇವರು ನಮಗೆ ನೀಡಿದ್ದಾರೆ.’’

ಮ್ಯಾನ್ಯುವಲ್ ಯಂತ್ರಣೆ ಇರಲಿ ಅಥವಾ ಸ್ವಯಂಚಾಲಿತ ಯಂತ್ರಣೆ ಇರಲಿ, ಶೇಕಡಾ 100 ರಷ್ಟು ತಪಾಸಣೆ ಆಗಿದೆಯೇ ಇಲ್ಲವೇ ಎಂಬುದನ್ನು ಖಾತರಿ ವಹಿಸಲಾಗುತ್ತದೆ. ಕಾರಣ ಈ ಎಲ್ಲ ಯಂತ್ರಣೆಯು ಸರ್ವರ್ ಗೆ ಜೋಡಿಸಲಾಗಿವೆ. ಇದರಿಂದಾಗಿ ಗುಣಮಟ್ಟ ವಿಭಾಗದ ಮುಖ್ಯ ಅಧಿಕಾರಿಯು ಪ್ರತಿದಿನ ಮಾಡಲಾಗುವ ತಪಾಸಣೆಯಲ್ಲಿ ನಿಗದಿತ ಕ್ರಮದಿಂದಲೇ (ಫ್ರಿಕ್ವೆನ್ಸಿ) ಈ ಎಲ್ಲದರ ಕುರಿತು ಆಗಾಗ ಖಾತರಿ ವಹಿಸುತ್ತಿರುತ್ತಾನೆ. ಒಂದು ವೇಳೆ ಮಾಹಿತಿಯು ಲಭ್ಯವಿಲ್ಲದಿದ್ದಲ್ಲಿ ಅವರು ಮಶಿನ್ ನ ಹತ್ತಿರ ಹೋಗಿ ಅದರ ಪರಿಸ್ಥಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳುತ್ತಾನೆ. ಗೇಜ್ ನಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಅಡಚಣೆ ಉಂಟಾದಲ್ಲಿ ಅದರ ಕುರಿತಾದ ಕೆಲಸವನ್ನು ತಕ್ಷಣ ಮಾಡಲಾಗುತ್ತದೆ. ಒಂದು ಗೇಜ್ ನಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಅಡಚಣೆ ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಮಾಹಿತಿಯ ನೊಂದಾಣಿಕೆಯು ಆಗಿದೆಯೇ ಇಲ್ಲವೇ ಎಂಬುದರ ಕುರಿತು ವಿಮರ್ಶೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ನಂತರ ಇದರಲ್ಲಿ ಸಮಸ್ಯೆಗಳು ಕಂಡುಬಂದಲ್ಲಿ ಉತ್ಪಾದನಾ ವಿಭಾಗದ (ಪ್ರಾಡಕ್ಷನ್) ಕಡೆಗೆ ಕಳುಹಿಸಲಾಗುತ್ತದೆ. ಆದರೆ ಸಾಮಾನ್ಯವಾಗಿ ಇಂತಹ ಘಟನೆಗಳು ಸಂಭವಿಸುವ ಪ್ರಮಾಣವು ಅತ್ಯಲ್ಪ ಇರುತ್ತದೆ.

ಗೇಜ್ ನ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮತ್ತು ಪ್ರೊಗ್ರಾಮಿಂಗ್

ಗೇಜ್ ನ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಹೇಗೆ ಮಾಡಲಾಗುತ್ತದೆ, ಈ ಕುರಿತು ಕಸ್ತುರೆ ಇವರು ಹೇಳುತ್ತಾರೆ, ‘‘ನಾವು ಈ ಗೇಜ್ ನ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನನ್ನು ಮಾಸ್ಟರಿಂಗ್ ಮಾಡಿಯೇ ಮಾಡುತ್ತೇವೆ. ಪ್ರತಿಯೊಂದು ಪ್ಲಗ್ ನಾವು ಬೆಳಿಗ್ಗೆ ಮಾಸ್ಟರ್ ನಲ್ಲಿ ಇಡುತ್ತೇವೆ ಮತ್ತು ಅದರ ಝೀರೋಯಿಂಗ್ ಮಾಡುತ್ತೇವೆ. ನಮ್ಮಲ್ಲಿ ಪ್ರತಿದಿನವೂ ಗೇಜ್ ನ ಝೀರೋಯಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಆದರೆ ಮಾಸ್ಟರ್ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮೂರು ತಿಂಗಳಿಗೊಮ್ಮೆ ಮಾಡುತ್ತೇವೆ. ಆದರೆ ಮೆಕ್ಯಾನಿಕಲ್ ಮತ್ತು LVDT ಇಂತಹ ಎರಡು ಗೇಜ್ ಗಳ ಮಾಸ್ಟರಿಂಗ್ ನಾವು ಪ್ರತಿದಿನವೂ ಮಾಡುತ್ತೇವೆ. ಅಲ್ಲದೇ ಅದನ್ನು ನೊಂದಾಯಿಸಲಾಗುತ್ತದೆ.’’

‘‘ಮಾರ್ಪಾಸ್ ನ ಈ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿ ನಾವು ನಮಗೆ ಬೇಕಾಗಿರುವ ಅನುಕ್ರಮದಲ್ಲಿ ಪ್ರೋಗ್ರಾಮ್ ಮಾಡಬಲ್ಲೆವು. ಇದಕ್ಕೋಸ್ಕರ ನಮಗೆ ಮಾರ್ಪಾಸ್ ನ ಸಿಬ್ಬಂಧಿಯನ್ನು ಕರೆಯುವ ಆವಶ್ಯಕತೆಯೇ ಇರುವುದಿಲ್ಲ. ಈ ಹಿಂದೆ ಕೆಲಸ ಮಾಡಲು ಪ್ರತಿಯೊಂದು ಸಲವೂ ಗೇಜ್ ಪೂರೈಸುವವರನ್ನು ಕರೆಯಬೇಕಾಗುತ್ತಿತ್ತು. ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಿಸಲು ಮೊದಲಾಗಿ ಗೇಜ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ನಂತರ ಟಾಲರನ್ಸ್ ನ ಆಯ್ಕೆಯನ್ನೂ ಮಾಡುವುದೂ ಸಾಧ್ಯ. ಇದನ್ನು ಮಾಡಲು ನಾವು ಹಲವಾರು ಕಡೆಗಳಲ್ಲಿ ಇಂಟರ್ ಲಾಕ್ ನ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಿದ್ದೇವೆ. ಪ್ರೊಗ್ರಾಮ್ ನಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುವ ಅಧಿಕಾರವನ್ನು ಕೆಲವೇ ನಿಗದಿಸಿರುವವರಿಗೆ ನೀಡಲಾಗಿದೆ. ಒಂದು ವೇಳೆ ಅನುಕ್ರಮದಲ್ಲಿ ಬದಲಾವಣೆ ಮಾಡುವುದಾದಲ್ಲಿ ಅದರ ಅಧಿಕಾರವನ್ನು ಆಪರೇಟರ್ ಗೆ ನೀಡಲಾಗಿದೆ. ಟಾಲರನ್ಸ್ ಕುರಿತಾದ ಅಧಿಕಾರವನ್ನು ಅಧಿಕಾರಿಗಳಿಗೆ ಮಾತ್ರ ನೀಡಲಾಗಿದೆ. ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವ ಅಧಿಕಾರವನ್ನು ಗುಣಮಟ್ಟ ವಿಭಾಗದವರಿಗೆ ನೀಡಲಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಕೆಲಸವು ಸುಲಲಿತವಾಗಿ ನಡೆದು, ಈ ವ್ಯವಸ್ಥೆಯು ತುಂಬಾ ಲಾಭಕಾರಿಯಾಯಿತು.’’

‘‘ನಮ್ಮಲ್ಲಿ ಒಂದೇ ಸಲ 4 ವಿಧದ ಪ್ರೊಗ್ರಾಮ್ ನಡೆಯುತ್ತಿರುತ್ತವೆ. ಮೊದಲನೆಯದಾಗಿ ಆಪರೇಟರ್ ನಡೆಸುತ್ತಿರುವುದು, ಹಾಗೆಯೇ ಎರಡನೆಯದು ಗುಣಮಟ್ಟ ವಿಭಾಗದವರು ಬಳಸುತ್ತಿವುದು, ಗಹನವಾಗಿ ವಿವರಗಳನ್ನು ತಯಾರಿಸುವವರು ಮತ್ತು ಹೆಚ್ಚು ಕಠೋರವಾಗಿ ತಪಾಸಣೆಯನ್ನು ಮಾಡುವವರು, ಹೀಗೆ ನಾಲ್ಕು ಪ್ರೊಗ್ರಾಮ್ ಗಳು ನಿರಂತರವಾಗಿ ನಡೆಯುತ್ತಿರುತ್ತವೆ. ಮೂರನೇಯದರಲ್ಲಿ ಕೇವಲ ಡಯಲ್ ಗೇಜ್ ಬಳಸಿ ಕಾರ್ಯಗತಗೊಳಿಸಲ್ಪಡುವ ಹಾಗೆಯೇ ನಾಲ್ಕರಲ್ಲಿ ಕೇವಲ ಎಕ್ಸೆಪ್ಟನ್ಸ್ ಗೇಜ್ ಬಳಸಲಾಗುತ್ತದೆ. ಈ ರೀತಿ ಎಲ್ಲ ವಿಧದ ಹೊಂದಾಣಿಕೆಯನ್ನು ಮಾಡಬಹುದಾಗಿದೆ. ಬಳಕೆಗಾರರು ತುಂಬಾ ಸುಲಭವಾಗಿ ಬದಲಾವಣೆಯನ್ನು ಮಾಡಬಲ್ಲವು. ಎಕ್ಸೆಪ್ಟನ್ಸ್ ಗೇಜ್ ಇದನ್ನು ಸುಲಭವಾದ ಭಾಷೆಯಲ್ಲಿ ಹೇಳುವುದಾದರೆ ‘ಗೋ-ನೋಗೋ’ ಗೇಜ್ ಗಳಿರುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಆ ಯಂತ್ರಭಾಗವನ್ನು ಎಕ್ಸೆಪ್ಟ್ ಮಾಡಬಹುದೇ ಅಥವಾ ರಿಜೆಕ್ಟ್ ಮಾಡಬೇಕೇ, ಎಂಬುದು ತಿಳಿಯುತ್ತದೆ.

ಬಳಸುವಾಗ ವಹಿಸಬೇಕಾದ ಮುತುವರ್ಜಿ

ಪ್ರತ್ಯಕ್ಷವಾಗಿ ಬೋರ್ ಗೇಜಿಂಗ್ ಮೌಂಟಿಂಗ್ ಮಾಡುವುದು ಮ್ಯಾನ್ಯುವಲ್ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಆಪರೇಟರ್ ಗೆ ಕೈಯಿಂದ ರಂಧ್ರಗಳಲ್ಲಿ ಗೇಜ್ ಇಡಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ಹಲವಾರು ಜಾಗಗಳಲ್ಲಿ ರಂಧ್ರದ ಜಾಗ ಕ್ಲಿಷ್ಟವಾಗಿರುತ್ತದೆ. ಉದಾಹರಣೆ, ಕ್ರ್ಯಾಂಕ್ ಬೋರ್ ನಲ್ಲಿ 5-6 ರಂಧ್ರಗಳು ಒಂದೇ ಸಾಲಿನಲ್ಲಿ ಇರುತ್ತವೆ. ಮೊದಲನೆಯ ರಂಧ್ರದ ತಪಾಸಣೆಯನ್ನು ಮಾಡಿದ ನಂತರ ತಕ್ಷಣ ಆ ಗೇಜ್ ಮುಂದಿನ ರಂಧ್ರದಲ್ಲಿ ಸೇರಿಸಬೇಕಾಗುತ್ತದೆ. ಈ ಕುರಿತು ಹೆಚ್ಚು ಮಾಹಿತಿ ನೀಡುವಾಗ ಕಸ್ತುರೆ ಹೇಳುತ್ತಾರೆ, ‘‘ಇಂತಹ ಸ್ಥಿತಿಯಲ್ಲಿ ಮಾರ್ಪಾನ್ ನ ಸಹಾಯದಿಂದ ಮೊದಲನೆಯ ರಂಧ್ರಕ್ಕೋಸ್ಕರ ಒಂದು ಗೈಡ್ ಅಳವಡಿಸಲಾಗಿದೆ. ಆ ರಂಧ್ರದಿಂದ ಎರಡನೇ ರಂಧ್ರ, ಮೂರನೇ ರಂಧ್ರ, ನಾಲ್ಕನೇ ರಂಧ್ರದ ತಪಾಸಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅಲೈನ್ ಮೆಂಟ್ ಅಥವಾ ಆಪರೇಟರ್ ನಿಂದಾಗಿ ಯಾವುದೇ ಸಮಸ್ಯೆಗಳು ಉದ್ಭವಿಸುವುದಿಲ್ಲ. ಇದೇ ರೀತಿಯಲ್ಲಿ 150 ಮಿ.ಮೀ. ಉದ್ದದ ಪಿಸ್ಟನ್ ಬೋರ್ ನ ತಪಾಸಣೆ ಮಾಡುವಾಗ ಅದರ ಆಳದಿಂದಾಗಿ ಅಲೈನ್ ಮೆಂಟ್ ನ ಸಮಸ್ಯೆ ಉಂಟಾಗಬಲ್ಲದು. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಮಾರ್ಪಾಸ್ ನ ವಿಶೇಷ ಬೋರ್ ಗೇಜ್ ಬಳಸಬಹುದಾಗಿದೆ.

ಎರಡನೇ ಅಂಶವೆಂದರೆ ಹಲವಾರು ಕಡೆಗಳಲ್ಲಿ ಕೌಂಟರ್ ಇರುತ್ತದೆ ಮತ್ತು ಆ ಕೌಂಟರ್ ನ ಬುಡದಲ್ಲಿರುವ ರಂಧ್ರಗಳ ತಪಾಸಣೆಯನ್ನು ಯಾವಾಗಲೂ ಉಪಯೋಗಿಸುವ ರೀತಿಯಲ್ಲಿಯೇ ಮಾಡುವುದಾದಲ್ಲಿ, ಅದು ತುಂಬಾ ಕ್ಲಿಷ್ಟವಾಗಿರುತ್ತದೆ. ಬೋರ್ ಗೇಜ್ ನ ಸಹಾಯದಿಂದಲೂ 3 ಮಿ.ಮೀ.ಗಿಂತ ಕಡಿಮೆ ಮಾಡುವುದು ಅಸಾಧ್ಯ. ಆದರೆ ಒಂದು ವೇಳೆ ನಾವು ಇನ್ಸರ್ಟ್ ನ ಮೂಲೆಗಳ ತ್ರಿಜ್ಯ (ಕಾರ್ನರ್ ರೇಡಿಯಸ್) ಮೊದಲೇ ಹೇಳಿದಲ್ಲಿ ಮಾರ್ಪಾಸ್ ಅದಕ್ಕೆ ಅನುಗುಣವಾದ ಗೇಜ್ ತಯಾರಿಸಿ ಕೊಡುತ್ತದೆ. ಉದಾಹರಣೆ, ಮೂಲೆಯ ತ್ರಿಜ್ಯ 0.4 ಮಿ.ಮೀ. ಇದ್ದಲ್ಲಿ ಬುಡದಿಂದ 0.8 ಮಿ.ಮೀ.ತನಕ ನಿಖರವಾದ ಮಾಪನವನ್ನು ಮಾಡಬಲ್ಲೆವು. ಹಲವಾರು ವಿಶೇಷವಾದ ಗೇಜ್ ಗಳನ್ನು ಬಳಸಿ ನಾವು ಕೇವಲ ಬುಡದ ಮಾಪನವನ್ನೇ ಮಾಡಬಲ್ಲೆವು. ಇದರಲ್ಲಿ ಮ್ಯಾನ್ಯುವಲ್ ಎರರ್ ನ ಪ್ರಮಾಣವು ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಕಾರಣ ಗೇಜ್ ತನ್ನನ್ನೇ ಬೋರ್ ನಲ್ಲಿ ಗೈಡ್ ಮಾಡುತ್ತದೆ ಮತ್ತು ಅದರ ನಂತರ ತಪಾಸಣೆಯಾಗುತ್ತದೆ.’’

‘‘ನಿರಂತರತೆ, ವಿಶ್ವಾಸಾರ್ಹತೆ ಇದೇ ಈ ಗೇಜ್ ನ ಕುರಿತಾದ ಮಹತ್ವದ ಅಂಶಗಳಾಗಿವೆ. ಆದರೆ ಇದರ ಹೊರತಾಗಿ ಈ ಗೇಜ್ ನ ಸರ್ವಿಸಿಂಗ್ ಮಾಡುವ ಆವಶ್ಯತೆ ಇರುವುದಿಲ್ಲ. ನಾವು ಗೇಜ್ ಬಳಸುವಾಗ ಈ ತನಕ ಯಾವುದೇ ರೀತಿಯ ಅಡಚಣೆಗಳನ್ನು ಎದುರಿಸಲಿಲ್ಲ. ಯಾವುದೇ ಗೇಜ್ ನಾವು ಸ್ಪೇರ್ ನಲ್ಲಿ ಇಡಲಿಲ್ಲ. ಈ ಗೇಜ್ ಗಳು ವಿಶ್ವಾಸಕ್ಕೆ ಪಾತ್ರವಾಗಿವೆ. ಕಳೆದ 10 ವರ್ಷಗಳಲ್ಲಿ ನಾವು ಈ ಗೇಜ್ ಗಳಲ್ಲಿ ಯಾವುದೇ ಬದಲಾವಣೆಯನ್ನು ಮಾಡದೇ ಇದ್ದರೂ ಕೂಡಾ ಅದರಿಂದ ಲಭಿಸುವ ಗುಣಮಟ್ಟದಲ್ಲಿ ನಿರಂತರತೆಯು ಇದೆ. ಮಾರ್ಪಾಸ್ ನ ಸಾಫ್ಟ್ ವೇರ್ ಇಂಟಿಗ್ರೇಶನ್ ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿದ್ದು ಬಳಸಲೂ ತುಂಬಾ ಸುಲಭ ಮತ್ತು ಸೂಕ್ತವಾಗಿದೆ.’’

@@AUTHORINFO_V1@@