ಸ್ಪಿಂಡಲ್ ಗಳು ಯಾಕೆ ಹಾಳಾಗುತ್ತವೆ?

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಇಂದು ನಾವು ತುಂಬಾ ಉತ್ಸಾಹದಿಂದ ಇದ್ದೇವೆ. ಕಾರಣ ನಾವು ಈ ತನಕ ಭಾಗವಹಿಸಿರುವ ತಾಂತ್ರಿಕ ವಿಚಾರ ಸಂಕೀರಣಗಳ ಅಥವಾ ವೆಬಿನಾರ್ ಗಳ ಪ್ರಸ್ತುತಿಯು ಆಂಗ್ಲ ಅಥವಾ ಹಿಂದಿ ಭಾಷೆಯಲ್ಲಿ ಏರ್ಪಡಿಸಲಾಗಿತ್ತು. ಪ್ರಾದೇಶಿಕ ಭಾಷೆಯಲ್ಲಿ ಮೊತ್ತ ಮೊದಲಾಗಿಯೇ ಸಂಭಾಷಣೆಯನ್ನು ಮಾಡುತ್ತಿದ್ದೇನೆ. ಅದೂ ಕೂಡಾ ಸ್ಪಿಂಡಲ್ ಈ ವಿಷಯದ ಕುರಿತು... ಇಂತಹ ಇಮ್ಮಡಿಯಾದ ಭಾಗ್ಯವು ಈ ತಾಂತ್ರಿಕ ವಿಚಾರ ಸಂಕೀರಣದಿಂದ ಕೂಡಿಬಂತು.

ಸ್ಪಿಂಡಲ್ ಯಾಕೆ ಹಾಳಾಗುತ್ತವೆ (ಫೇಲ್)? ಇದೇ ಇಂದಿನ ವಿಷಯವಾಗಿದೆ. ಸ್ಪಿಂಡಲ್ ಯಾವಾಗಲಾದರೂ ದುರಸ್ತಿ ಮಾಡಲೇ ಬೇಕಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳಲೇ ಬೇಕು. ಇದರಲ್ಲಿ ಮೂರು ಅಂಶಗಳಿವೆ. ಮೊದಲನೆಯದಾಗಿ, ಸ್ಪಿಂಡಲ್ ನ ಸಂಪೂರ್ಣ ಆಯುಷ್ಯವನ್ನು ಯಾರೂ ಸ್ಪೆಸಿಫೈ ಮಾಡಲಾರರು. ಇನ್ನೊಂದು ಮಹತ್ವದ ಅಂಶವೆಂದರೆ ಸ್ಪಿಂಡಲ್ ನ ದುರಸ್ತಿಯನ್ನು ತುಂಬಾ ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ಮಾಡಬೇಕು. ಮೂರನೆಯದಾಗಿ, ಎರಡು ಬಾರಿ ದುರಸ್ತಿ ಮಾಡುವಾಗ ಅದರಲ್ಲಿರುವ ಕಾಲಾವಧಿ, ಅದನ್ನು ಮೆಂಟೆನನ್ಸ್ ನ ಭಾಷೆಯಲ್ಲಿ ‘ಮೀನ್ ಟೈಮ್ ಬಿಟ್ ವಿನ್ ಫೆಲ್ಯುರ್ (MTBF)’ ಎಂಬುದಾಗಿ ಹೇಳಲಾಗುತ್ತದೆ. ಅದು ಎಲ್ಲಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಇರಬೇಕು. ಸ್ಪಿಂಡಲ್ ದುರಸ್ತಿಯಲ್ಲಿ ಇವುಗಳು ಯಾವಾಗಲೂ ಇರುವ ಮೂರು ಅಂಶಗಳು. ಅದರಲ್ಲಿ ಯಾವ ರೀತಿಯಲ್ಲಿ ಕೆಲಸ ಮಾಡಬೇಕು ಇದರ ಕುರಿತು ನಾವು ಈ ವೆಬಿನಾರ್ ನಲ್ಲಿ ವಿಸ್ತಾರವಾದ ಚರ್ಚೆಯನ್ನು ಮಾಡಲಿದ್ದೇವೆ. ಅದರಲ್ಲಿಯೂ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿರುವ ಸ್ಪಿಂಡಲ್ ಕುರಿತು ಈ ಚರ್ಚೆಯನ್ನು ಮಾಡಲಿದ್ದೇವೆ. ಕಾರಣ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ಅಥವಾ ಗ್ರೈಂಡಿಂಗ್ ಮಶಿನ್ ಗಿಂತ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿರುವ ಸ್ಪಿಂಡಲ್ ನ ದುರಸ್ತಿಯು ಹೆಚ್ಚು ಕಠಿಣವಾಗಿರುತ್ತದೆ.

ಸ್ಪಿಂಡಲ್ ನ ವಿವಿಧ ಅಪ್ಲಿಕೇಶನ್ ಗಳು

ಇಂದು ಕೆಲಸದಲ್ಲಿ ಬದಲಾಗುತ್ತಿರುವ ಬೇಡಿಕೆಯಿಂದಾಗಿ ಹೆಚ್ಚು ಸಮರ್ಥವಾಗಿ ಮತ್ತು ಹೆಚ್ಚು ಆರ್.ಪಿ.ಎಮ್. ಇರುವ ಸ್ಪಿಂಡಲ್ ಬಳಸಲಾಗುತ್ತವೆ. ಡ್ರೈವ್ ಸಿಸ್ಟಮ್ ಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಸ್ಪಿಂಡಲ್ ನಾಲ್ಕು ವಿಧದಲ್ಲಿ ವಿಂಗಡಿಸಲಾಗಿದೆ.

1. ಬೆಲ್ಟ್ ಡ್ರಿವನ್ ಸ್ಪಿಂಡಲ್ : ಹೆಸರಿನಿಂದಲೇ ನಮಗೆ ತಿಳಿಯುವುದೇನೆಂದರೆ, ಸ್ಪಿಂಡಲ್ ತಿರುಗಿಸಲು ಟೈಮರ್ ಬೆಲ್ಟ್ ಅಥವಾ ಪಾಲಿ ವಿ ಬೆಲ್ಟ್ ಬಳಸಲಾಗುತ್ತದೆ. ಒಂದು ಪೆಸಿವ್ ಇಲೆಕ್ಟ್ರಿಕಲ್ ಮೋಟರ್ ನಿಂದ (ಇಂಡಕ್ಷನ್ ಮೋಟರ್/ ಸರ್ವೋ ಮೋಟರ್) ಬೆಲ್ಟ್ ನ ಸಹಾಯದಿಂದ ಸ್ಪಿಂಡಲ್ ಗೆ ಡ್ರೈವ್ ನೀಡಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರವೇ ಸ್ಪಿಂಡಲ್ ತಿರುಗುತ್ತದೆ.

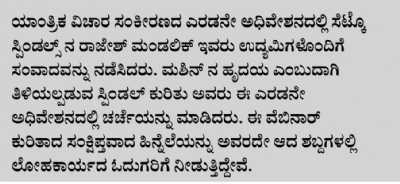

2. ಗೇರ್ ಡ್ರಿವನ್ ಸ್ಪಿಂಡಲ್ : ಈ ವಿಧದಲ್ಲಿ ಒಂದು ಸರ್ವೋ ಮೋಟರ್ ಇರುತ್ತದೆ ಮತ್ತು ಅದರ ಮುಂದೆ ಗೇರ್ ಟ್ರೇನ್ ಇರುತ್ತದೆ. ಗೇರ್ ಟ್ರೇನ್ ನಿಂದ ಸ್ಪಿಂಡಲ್ ತನಕ ಡ್ರೈವ್ ತರಲಾಗಿರುತ್ತದೆ. ಎಲ್ಲೆಲ್ಲಿ ಟಾರ್ಕ್ ಹೆಚ್ಚು ಇದೆಯೋ, ಮತ್ತು ಆರ್.ಪಿ.ಎಮ್. ಕಡಿಮೆ ಬೇಕಾಗುತ್ತದೆಯೋ, ಅಲ್ಲಿ ಸಾಧ್ಯವಾದಷ್ಟು ಮಟ್ಟಿಗೆ ಗೇರ್ ಡ್ರಿವನ್ ಸ್ಪಿಂಡಲ್ ಬಳಸಲಾಗುತ್ತದೆ.

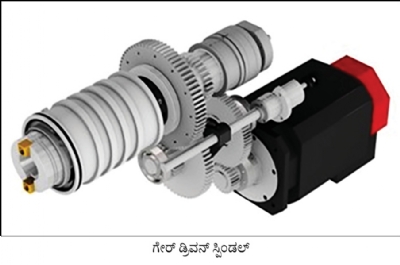

3. ಡೈರೆಕ್ಟ್ ಡ್ರೈವ್ ಸ್ಪಿಂಡಲ್ :

ಇದರಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಸರ್ವೋ ಮೋಟರ್ ಇವುಗಳಲ್ಲಿ ಒಂದೇ ಕಪಲಿಂಗ್ ಇರುತ್ತದೆ. ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಹೇಳುವುದಾದರೆ ಬೆಲ್ಟ್ ಮತ್ತು ಗೇರ್ ನಲ್ಲಿ ಯಾವ ರೀತಿಯಲ್ಲಿ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಲಾಸ್ ಆಗುತ್ತದೆಯೋ, ಅದು ಡೈರೆಕ್ಟ್ ಡ್ರೈವ್ ಸ್ಪಿಂಡಲ್ ನಿಂದ ಆಗುವುದಿಲ್ಲ. ಕಾರಣ ಮೋಟರ್ ನಿಂದ ಕಪಲಿಂಗ್ ನ ಮೂಲಕ ಸ್ಪಿಂಡಲ್ ಗೆ ಆರ್.ಪಿ.ಎಮ್. ಅಥವಾ ನೇರವಾಗಿ ಪವರ್ ಲಭಿಸುತ್ತದೆ.

4. ಬಿಲ್ಟ್ ಇನ್ ಸ್ಪಿಂಡಲ್ ಅಥವಾ ಇಂಟಿಗ್ರೇಟೆಡ್ ಸ್ಪಿಂಡಲ್ : ಇದು ಭವಿಷ್ಯತ್ಕಾಲದಲ್ಲಿ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಪ್ರಸಾರವಾಗುವ ತಂತ್ರಜ್ಞಾನವಾಗಿದೆ. ಭಾರತದಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಹೈ ಫ್ರಿಕ್ವೆನ್ಸಿ ಸ್ಪಿಂಡಲ್ ಗಳ ಬಳಕೆಯು ಜಾಸ್ತಿ ಪ್ರಮಾಣದಲ್ಲಿದ್ದರೂ ಕೂಡಾ ಯುರೋಪ್, ಜಪಾನ್ ಮತ್ತು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ತೈವಾನ್ ಇಂತಹ ದೇಶಗಳಲ್ಲಿ ಹೆಚ್ಚಿನ ಮಶಿನ್ ಗಳು ಇಂಟಿಗ್ರೆಟೆಡ್ ಸ್ಪಿಂಡಲ್ ಗೆ ಆಧರಿಸಿರುತ್ತವೆ. ಬಿಲ್ಟ್ ಇನ್ ಮೋಟರ್ ಸ್ಪಿಂಡಲ್ ನ ಅನೇಕ ಲಾಭಗಳಿವೆ. ಇದಕ್ಕೋಸ್ಕರ ವಿವಿಧ ಮೋಟರ್ ಎಲಿಮೆಂಟ್, ವಿವಿಧ ಬೆಲ್ಟ್ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ನ ಆವಶ್ಯಕತೆಯೂ ಇರುವುದಿಲ್ಲ. ಈ ಸ್ಪಿಂಡಲ್ ನ ಭಾರವನ್ನು ಕಡಿಮೆ ಇಡಲು ಅಂದರೆ ಆ ಸ್ಪಿಂಡಲ್ ನ ಅಸೆಂಬ್ಲಿಯ ಭಾರ ಕಡಿಮೆ ಇಡಲು ಇದನ್ನು ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಡಿಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮಾಡಲು ಬೇರೆಯೇ ಸಿಲಿಂಡರ್ ಇರುತ್ತದೆ. ಈ ರೀತಿಯಲ್ಲಿ ಈ ಎಲ್ಲ ಆಪರೇಶನ್ ಗಳು ಒಂದೇ ಚಿಕ್ಕ ಅಸೆಂಬ್ಲಿಯಲ್ಲಿ ಆಗುವ ಸ್ಪಿಂಡಲ್ ಇದಾಗಿದೆ. ಇಂಟಿಗ್ರೆಟೆಡ್ ಸ್ಪಿಂಡಲ್ ನ ರಚನೆಯ ವಿಡಿಯೋ ವೀಕ್ಷಿಸಲು ಪಕ್ಕದಲ್ಲಿ QR ಕೋಡನ್ನು ಮೊಬೈಲ್ ನಲ್ಲಿ ಸ್ಕ್ಯಾನ್ ಮಾಡಿರಿ.

ಸ್ಪಿಂಡಲ್ ಹಾಳಾಗುವ ಕಾರಣಗಳು

1. ಎಂಟಿ ಫ್ರಿಕ್ಷನ್ ಬೇರಿಂಗ್ : ಎಂಟಿ ಫ್ರಿಕ್ಷನ್ ಬೇರಿಂಗ್ ನಿಂದಾಗಿ ಸ್ಪಿಂಡಲ್ ಎಂದಿಗೂ ಹಾಳಾಗಬಲ್ಲದು. ಸ್ಪಿಂಡಲ್ ಗೆ ಸ್ವಂತದ್ದೇ ಆದ ಆಯುಷ್ಯ ಇದೆ ಮತ್ತು ಅದನ್ನು ಗರಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಹೇಗಿರಬಹುದು, ಎಂಬುದರ ಕುರಿತು ನಾವು ಹೆಚ್ಚು ಗಮನವನ್ನು ಕೇಂದ್ರೀಕರಿಸಬೇಕು.

2. ಕಾಂಟ್ಯಾಮಿನೇಶನ್ : ಕಾಂಟ್ಯಾಮಿನೇಶನ್ ಅಂದರೆ ಹೊರಗಿನ ಯಾವುದೇ ರೀತಿಯ ಘಟಕವು ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ನುಗ್ಗುವುದು. ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಬಳಸಲಾಗುವ ಕೂಲಂಟ್ ಯಾವುದಾದರೂ ದಾರಿಯಿಂದ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ನ ತನಕ ತಲುಪುತ್ತದೆ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ಹಾಳಾಗುತ್ತದೆ. ಅಥವಾ ಅನೇಕ ಬಾರಿ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ಗೆ ಲುಬ್ರಿಕೇಶನ್ ಪೂರೈಸಲು ಆಯಿಲ್ ಏರ್ ಲುಬ್ರಿಕೇಶನ್ ಸಿಸ್ಟಮ್ ಬಳಸಲಾಗುತ್ತದೆ. ಆ ಆಯಿಲ್ ಏರ್ ಲುಬ್ರಿಕೇಶನ್ ಸಿಸ್ಟಮ್ ನಲ್ಲಿ ಇದ್ದಲ್ಲಿ, ಗಾಳಿಯಲ್ಲಿರುವ ಆರ್ದ್ರತೆ ಇದ್ದಲ್ಲಿ ಅದು ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ತನಕ ಹೋಗಿ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ಹಾಳು ಮಾಡುತ್ತದೆ. ಕಾಂಟ್ಯಾಮಿನೇಶನ್ ನಿಂದಾಗಿ ಸ್ಪಿಂಡಲ್ ನ ಕೂಲಿಂಗ್ ಸರ್ಕಿಟ್ ಅನೇಕ ಬಾರಿ ಕ್ಲಾಗ್ ಆಗುತ್ತದೆ. ಕ್ಲಾಗ್ ಆದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ನ ಉಷ್ಣಾಂಶವು ಅಪೇಕ್ಷೆಯಂತೆ ಸರಿಯಾಗಿ ನಿಲ್ಲುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿಯೂ ಸ್ಪಿಂಡಲ್ ಹಾಳಾಗುತ್ತದೆ.

3. ಲುಬ್ರಿಕಂಟ್ :

ಆಯಿಲ್ ಏರ್ ಲುಬ್ರಿಕೇಶನ್ ನಲ್ಲಿ ಅದರ ಒಂದು ಪಂಪ್ ಇರುತ್ತದೆ. ಸುರಕ್ಷಿತತೆಯ ಕಡೆಗೆ ನಿರ್ಲ್ಯಕ್ಷಿಸಿ (ಸೆಫ್ಟಿ ಬೈಪಾಸ್) ಒಂದು ವೇಳೆ ಸ್ಪಿಂಡಲ್ ನಡೆಸಿದಲ್ಲಿ, ಆ ಲುಬ್ರಿಕಂಟ್ ಪಂಪ್ ಹಾಳಾದ ನಂತರವೂ ಆ ಸ್ಪಿಂಡಲ್ ನಡೆಯುತ್ತಿರುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಒಂದು ವೇಳೆ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ತನಕ ಲುಬ್ರಿಕಂಟ್ ತಲುಪದೇ ಇದ್ದಲ್ಲಿ ಅದು ಹಾಳಾಗುತ್ತದೆ. ತಪ್ಪಾದ ರೀತಿಯಲ್ಲಿ ಲುಬ್ರಿಕಂಟ್ ಹಾಕಿದರೆ, ಅಂದರೆ ಆಯಿಲ್ ನಲ್ಲಿ ಸ್ಪಿಂಟೆಕ್ 5, ಸ್ಪಿಂಟೆಕ್ 12 ಇಂತಹ ಉಚ್ಚಮಟ್ಟದ ವಿಸ್ಕಾಸಿಟಿಯ ಆಯಿಲ್ (ಇದನ್ನು ಥಿನ್ ಆಯಿಲ್ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ) ಬಳಸದೇ ದಪ್ಪ ವಿಸ್ಕಾಸಿಟಿಯ ಆಯಿಲ್ ಬಳಸಿದಲ್ಲಿ ಸಿಂಡಲ್ ಹಾಳಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಕಡಿಮೆ ಗುಣಮಟ್ಟದ ಅಥವಾ ನಿಯಮಿತವಾಗಿ ಲಭ್ಯವಿರುವ ಗ್ರೀಸ್ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ನಲ್ಲಿ ಬಳಸಿದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ಬೇಗ ಹಾಳಾಗುತ್ತದೆ. ಲುಬ್ರಿಕಂಟ್ ಪಂಪ್ ಸರಿಯಾಗಿ ನಡೆಯುತ್ತಿದೆ, ಆದರೆ ಲುಬ್ರಿಕೇಶನ್ ನ ದಾರಿಯಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಅಡೆತಡೆಗಳಿದ್ದಲ್ಲಿ ಅದರಲ್ಲಿ ಕ್ಲಾಗಿಂಗ್ ಅದರೆ, ಲುಬ್ರಿಕಂಟ್ ಸಾಗಿಸುವ ಪೈಪ್ ತುಂಡಾದರೆ, ಲುಬ್ರಿಕಂಟ್ ನ ಪೂರೈಕೆಯಾಗದಿದ್ದರೆ, ಇಂತಹ ಅನೇಕ ಕಾರಣಗಳಿಂದ ಬೇರಿಂಗ್ ತನಕ ಲುಬ್ರಿಕಂಟ್ ತಲುಪದಿದ್ದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ಹಾಳಾಗುವ ಸಾಧ್ಯತೆ ಇದೆ.

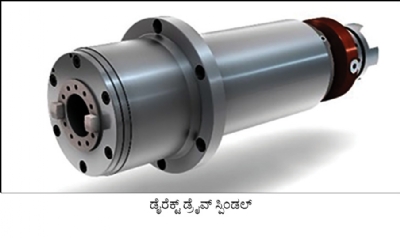

4. ಅಪಘಾತ : ಸೆಟಿಂಗ್ ಮಾಡುವಾಗ ಮಶಿನ್ ನಲ್ಲಿ ಕೆಲವು ಆಫ್ ಸೆಟ್ ಗಳು ತಪ್ಪಿದಲ್ಲಿ ಅಂದಾಜು ಮಾಡಿರುವುದಕ್ಕಿಂತ ಹೆಚ್ಚು ಮಶಿನಿಂಗ್ ಅಲೌನ್ಸ್ ಉಂಟಾದರೆ ಯಂತ್ರಣೆಯಾಗುವಾಗ ಅಪಘಾತಗಳಾಗುತ್ತವೆ. ಉದಾಹರಣೆ, ಚಿತ್ರದಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಸಂಪೂರ್ಣ ಟೂಲ್ ಹೋಲ್ಡರ್ ಟೇಪರ್ ನಲ್ಲಿ ತಿರುಗಿದೆ. ಇದರಿಂದಾಗಿ ಟೇಪರ್ ಹಾಳಾಗುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ತಮಗೆ ರಿಫರ್ಬಿಶ್ ಮಾಡುವುದು ಸಾಧ್ಯ. ಆದರೆ ಅದರ ಖರ್ಚು ಹೆಚ್ಚಾಗಿರುತ್ತದೆ ಮತ್ತು ಸಮಯವೂ ಹೆಚ್ಚು ಬೇಕಾಗುತ್ತದೆ.

5. ಕಂಪನಗಳು (ವೈಬ್ರೇಶನ್) : ಸ್ಪಿಂಡಲ್ ಅಸೆಂಬ್ಲಿಯಲ್ಲಿ ಅದರಲ್ಲಿರುವ ಎಲ್ಲ ಭಾಗಗಳು 8000- 10,000 ಆರ್.ಪಿ.ಎಮ್. ವೇಗದಲ್ಲಿ ತಿರುಗುತ್ತವೆ. ಇದರಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಅನಿಯಮಿತವಾದ ರೀತಿಯಲ್ಲಿ ವಿಯರ್ ಮತ್ತು ಟೀಯರ್ ಆದಲ್ಲಿ, ಅದರ ಸಂಯುಕ್ತ ಪರಿಣಾಮವು (ಕ್ಯುಮ್ಯುಲೆಟಿವ್ ಎರರ್) ತಯಾರಾಗಿ ಕಂಪನಗಳು ಉಂಟಾಗುವ ಸಾಧ್ಯತೆ ಇದೆ. ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ನಲ್ಲಿರುವ ಕ್ಲಿಯರನ್ಸ್ ಹೆಚ್ಚಾದಲ್ಲಿ ಕಂಪನಗಳು ಉಂಟಾಗಲು ಅದೂ ಒಂದು ಕಾರಣವಾಗಿದೆ. ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಒಂದು ಪೆಸಿವ್ ಇಲೆಕ್ಟ್ರಿಕಲ್ ಮೋಟರ್ ಇರುತ್ತದೆ. ಇಂಡಕ್ಷನ್ ಮೋಟರ್, ಸರ್ವೋ ಮೋಟರ್ ಅಥವಾ ಇಂಡಕ್ಷನ್ ಮೋಟರ್ ನ ಬೇರಿಂಗ್ ಹಾಳಾದಾಗ ಅದರಿಂದ ಉಂಟಾಗುವ ಕಂಪನಗಳು ಸ್ಪಿಂಡಲ್ ಮೇಲೆಯೂ ಪ್ರಭಾವವನ್ನು ಬೀರುತ್ತವೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ನಿರಂತರವಾಗಿ ಹೆಚ್ಚು ಕಂಪನಗಳಾಗುವಾಗ ಸ್ಪಿಂಡಲ್ ನಡೆಸುತ್ತಿದ್ದಲ್ಲಿ ಆ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ನಲ್ಲಿ ಇರುವ ಬಾಲ್ ಅಥವಾ ರೋಲರ್ ಹೆಚ್ಚು ಪುನರಾವರ್ತನೆಯಿಂದ (ರಿಪಿಟ್ಯಾಬಿಲಿಟಿ) ಅಪ್ಪಳಿಸುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ಹಾಳಾಗುತ್ತವೆ.

6. ಡಿಸೈನ್ ಸ್ಪೆಸಿಫಿಕೇಶನ್ ಗಿಂತ ಹೆಚ್ಚಿನ ಬಳಕೆ :

ಸ್ಪಿಂಡಲ್ ನ ಕ್ಷಮತೆಗಿಂತ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಟೂಲ್ ಗಳನ್ನು ಬಳಸಿದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಹಾಳಾಗುವ ಸಾಧ್ಯತೆ ಇದೆ. ಉದಾಹರಣೆ, BT 40 ರಲ್ಲಿ 200-250 ಮಿ.ಮೀ.ನ ಮಿಲ್ಲಿಂಗ್ ಕಟರ್ ಬಳಸಿದರೆ, BT 40 ಟೇಪರ್ ನಲ್ಲಿ ಟೂಲ್ ನ್ನು ಹೊಂದಾಣಿಸಿಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯ ಇರುವುದಿಲ್ಲ. ಅದರಲ್ಲಿರುವ ಬೇರಿಂಗ್ ಸಾಮಾನ್ಯವಾಗಿ 70 ಮಿ.ಮೀ.ಗಳಿಗಿಂತ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಅವುಗಳ ಸಾಮರ್ಥ್ಯ ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಇರುವುದಿಲ್ಲ. ಆದರೆ ಹಲವಾರು ಕಾರಣಗಳಿಂದಾಗಿ ಅದನ್ನು ಹಾಗೆಯೇ ಬಳಸಲಾಗುತ್ತದೆ. ನೈಸರ್ಗಿಕವಾದ ರೀತಿಯಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ನಲ್ಲಿ ಲೋಡ್ ಮಾಡಿದ್ದರಿಂದ ಅಥವಾ ಸ್ಪಿಂಡಲ್ ಟೇಪರ್ ನಿಂದಾಗಿ ಅದು ಸ್ಪಿಂಡಲ್ ನ್ನು ಕೂಡಾ ಹಾಳು ಮಾಡುತ್ತದೆ.

7. ಉಷ್ಣಾಂಶ : ಇಂಟಿಗ್ರೇಟೆಡ್ ಸ್ಪಿಂಡಲ್, ಬೇಲ್ಟ್ ಡ್ರಿವನ್ ಸ್ಪಿಂಡಲ್ ಅಥವಾ ಡೈರೆಕ್ಟ್ ಡ್ರಿವನ್ ಸ್ಪಿಂಡಲ್ ಇವುಗಳಲ್ಲಿ ಇತ್ತೀಚೆಗೆ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ನ ಉಷ್ಣಾಂಶವನ್ನು ನಿಯಮಿತವಾಗಿ ಇಡಲು ಚಿಲರ್ ಬಳಸಲಾಗುತ್ತದೆ. ಚಿಲರ್ ನ ಉಷ್ಣಾಂಶವು ಹೆಚ್ಚಾದಲ್ಲಿ, ಚಿಲರ್ ಹಾಳಾದಲ್ಲಿ ಮತ್ತು ಹೆಚ್ಚು ಉಷ್ಣಾಂಶವಿರುವಾಗ ಅದು ಸ್ಪಿಂಡಲ್ ನ ಸುತ್ತಮುತ್ತ ತಿರುಗುತ್ತಿದ್ದಲ್ಲಿ, ಒಳಗಿರುವ ಉಷ್ಣಾಂಶವು ಹೊರಗೆ ಎಸೆಯಲ್ಪಡುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಉಷ್ಣಾಂಶದಲ್ಲಿ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ. ಯಾವುದೇ ಬೇರಿಂಗ್ ನ ಉಷ್ಣಾಂಶವನ್ನು ಸಹಿಸಿಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವು ಸಾಮಾನ್ಯವಾಗಿ 90° ಸೆಂಟಿಗ್ರೇಡ್ ನಿಂದ 100° ಸೆಂಟಿಗ್ರೇಡ್ ಇರುತ್ತದೆ. ತುಂಬಾ ಉಚ್ಚಗುಣಮಟ್ಟದ ಕೇಜ್ ಬಳಸಿದರೂ ಕೂಡಾ ಉಷ್ಣಾಂಶವು 110° ಸೆಂಟಿಗ್ರೇಡ್ - 120° ಸೆಂಟಿಗ್ರೇಡ್ ಗಿಂತ ಹೆಚ್ಚಾದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ನ ಕೇಜ್ ಗಳು ಕರಗುತ್ತವೆ. ಇದನ್ನು ನಾವು ಪ್ರತ್ಯಕ್ಷವಾಗಿ ನೋಡಿರುತ್ತೇವೆ. ಹಾಗೆಯೇ ಚಿಲರ್ ನ ಉಷ್ಣಾಂಶವನ್ನು ತುಂಬಾ ಕಡಿಮೆ ಇಟ್ಟಲ್ಲಿ, ಅಂದರೆ ಎಂಬಿಯಂಟ್ ಉಷ್ಣಾಂಶ ಮತ್ತು ಚಿಲರ್ ನ ಉಷ್ಣಾಂಶದಲ್ಲಿ ಹೆಚ್ಚು ವ್ಯತ್ಯಾಸವಿದ್ದಲ್ಲಿ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ನಿಂತಿರುವಾಗ ಚಿಲಿಂಗ್ ಮಾತ್ರ ನಡೆಯುತ್ತಿದ್ದಲ್ಲಿ, ಕಡಿಮೆ ಉಷ್ಣಾಂಶದಿಂದಾಗಿ ಅಕ್ಕ-ಪಕ್ಕದಲ್ಲಿರುವ ಗಾಳಿಯ ಆರ್ದ್ರತೆಯ ಘನೀಕರಣ (ಕಂಡೆನ್ಸೇಶನ್) ಆಗುತ್ತದೆ. ಘನೀಕರಿಸಲ್ಪಟ್ಟ ತೇವಾಂಶ (ಮೋಶ್ಚರ್) ಸ್ಟೇಟರ್ ವೈಂಡಿಂಗ್ ನೊಳಗೆ ಸೇರಿದಲ್ಲಿ, ಸ್ಟೇಟರ್ ವೈಂಡಿಂಗ್ ಕೂಡಾ ಹಾಳಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಉಷ್ಣಾಂಶದ ಕುರಿತು ಗಮನ ಹರಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಎಂಬಿಯಂಟ್ ಉಷ್ಣಾಂಶಕ್ಕಿಂತ ಚಿಲರ್ ನ ಉಷ್ಣಾಂಶವು ಸಾಮಾನ್ಯವಾಗಿ 15° ಸೆಂಟಿಗ್ರೇಡ್ ನಷ್ಟು ಕಡಿಮೆ ಇಡಬೇಕು.

8. ಆಯೋಗ್ಯವಾದ ದುರಸ್ತಿ ಮತ್ತು ಅಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ನಿರ್ವಹಣೆ : ಅಯೋಗ್ಯವಾದ ದುರಸ್ತಿಯ ಉದಾಹರಣೆ, ಎರಡು ಬೇರಿಂಗ್ ನಲ್ಲಿರುವ ಸ್ಪೆಸರ್ ನ ವೆವಿನೆಸ್ ಎಷ್ಟು ಇರಬೇಕು, ಸ್ಪೆಸರ್ ನ ದಪ್ಪದಲ್ಲಿ ಎಷ್ಟು ವ್ಯತ್ಯಾಸ ಇರಬೇಕು, ಅದು ಸೊನ್ನೆ ಇರಬೇಕೋ ಅಥವಾ ಅದರಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ವ್ಯತ್ಯಾಸ ಇರಬೇಕೇ, ಇತ್ಯಾದಿ ಅಂಶಗಳ ಕುರಿತಾದ ಮಾಹಿತಿಯು ತಮ್ಮಲ್ಲಿ ಇರುವುದಿಲ್ಲ. ಇದನ್ನೇ ಅಯೋಗ್ಯ ರೀತಿಯ ದುರಸ್ತಿ ಎಂದು ಹೇಳುತ್ತಾರೆ. ಹೌಸಿಂಗ್ ನಿಂದ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ನ ಸೆಟ್ ತೆಗೆಯಲು ಟ್ರಾಲಿ ಮತ್ತು ಉಚ್ಚಮಟ್ಟದ ಪ್ರೆಸ್ ಇರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಅನೇಕ ಬಾರಿ ಪ್ರೆಸ್ ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಪಂಚ್ ಮತ್ತು ಹ್ಯಾಮರ್ ಬಳಸಿ ಬೇರಿಂಗ್ ತೆಗೆಯುವ ಪ್ರಯತ್ನವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಸ್ಪಿಂಡಲ್ ನ ನಿಖರತೆಗೆ ಅವಲಂಬಿಸಿರುವ ಶಾಫ್ಟ್ ಅಥವಾ ಹೌಸಿಂಗ್ ಯಾವುದೇ ರೀತಿಯಲ್ಲಿ ಹಾಳಾದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ದುರಸ್ತಿ ಮಾಡುವುದು ಅಸಾಧ್ಯ.

9. ಹಾಳಾಗುವಿಕೆಯ ಇತರ ರೀತಿ : ಇಂಟಿಗ್ರೆಟೆಡ್ ಸ್ಪಿಂಡಲ್ ಹಾಳಾಗುವುದು ಅಥವಾ ಎನ್ ಕೋಡರ್ ಹಾಳಾಗುವುದು ಅಥವಾ ಕ್ಲ್ಯಾಂಪ್, ಡಿ-ಕ್ಲ್ಯಾಂಪ್ ಅಗುವುದು, ಇವೆಲ್ಲಕ್ಕೋಸ್ಕರ ಅದರಲ್ಲಿ ಸಂವೇದಕಗಳಿರುತ್ತವೆ (ಸೆನ್ಸರ್) . ಇದರಲ್ಲಿ ಹಾಳಾಗುವಿಕೆ, ಡ್ರಾ ಬಾರ್ ಹಾಳಾಗುವುದು, ಹೆಲಿಕಲ್ ಸ್ಪ್ರಿಂಗ್ ಸವೆಯುವುದು ಇಂತಹ ಅನೇಕ ಚಿಕ್ಕಪುಟ್ಟ ತೊಂದರೆಗಳಿರುತ್ತವೆ. ಈ ರೀತಿಯ ತೊಂದರೆಗಳು ಉಂಟಾದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಹೊರ ತೆಗೆದು ಅದರ ದುರಸ್ತಿಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಪ್ರತಿಬಂಧಾತ್ಮಕ ಯೋಜನೆ (ಪ್ರಿವೆನ್ಶನ್ ಪ್ಲಾನ್)

ಸ್ಪಿಂಡಲ್ ನ ಆಯುಷ್ಯವು ಮುಗಿಯುವ ಮುಂಚೆಯೇ ಅದರಿಂದ ಆಪರೇಟರ್ ಗೆ ಕೆಲವು ವಿಶಿಷ್ಟ ಸಂದೇಶಗಳು ಲಭಿಸುತ್ತವೆ. ತಕ್ಷಣವೇ ಆ ಸ್ಪಿಂಡಲ್ ದುರಸ್ತಿ ಮಾಡಿದಲ್ಲಿ ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ದುರಸ್ತಿ ಮಾಡುವುದು ಸಾಧ್ಯ, ಅಲ್ಲದೇ ಖರ್ಚು ಕೂಡಾ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಅನೇಕ ಬಾರಿ ಸ್ಪಿಂಡಲ್ ನಿಂದ ಶಬ್ದ ಬರುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ‘’ಸ್ಪಿಂಡಲ್ ನಡೆಯುತ್ತದೆ ತಾನೇ, ನಡೆಯಲಿ, ಈ ಒಂದು ಬ್ಯಾಚ್ ತೆಗೆಯೋಣ, ನಂತರ ನೋಡೋಣ,’’ ಎಂಬ ವಿಚಾರವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಆ ಬ್ಯಾಚ್ ಪೂರ್ತಿ ಮಾಡುವ ಗಡಿಬಿಡಿಯಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ನ ಬೇರಿಂಗ್ ನಲ್ಲಿ ದೋಷಗಳು ಕಂಡುಬರುತ್ತವೆ. ಇಂತಹ ದೋಷಗಳು (ಅಥವಾ ಫೆಲ್ಯುಯರ್) ತುಂಬಾ ಗಂಭೀರ ಸ್ವರೂಪದ್ದಾಗಿರುತ್ತವೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಕೆಲವೊಮ್ಮೆ ಸ್ಪಿಂಡಲ್ ಹಾಳಾಗುವುದಿಲ್ಲ, ಕೇವಲ ಬೇರಿಂಗ್ ಗಳೂ ಹಾಳಾಗುವುದಿಲ್ಲ, ಅದರೆ ಒಮ್ಮೊಮ್ಮೆ ಸ್ಟೇಟರ್, ಎನ್ ಕೋಡರ್ ಹಾಳಾಗುತ್ತದೆ. ಈ ಭಾಗಗಳು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದ್ದರೂ ಕೂಡಾ ಅದರ ಬೆಲೆಯು ತುಂಬಾ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ. ಸ್ಪಿಂಡಲ್ ದುರಸ್ತಿಗೆ ತಡ ಮಾಡಿದಲ್ಲಿ ಅದರಲ್ಲಿರುವ ಮಹತ್ವದ ಇನ್ನಿತರ ಭಾಗಗಳು ಹಾಳಾಗುವ ಸಾಧ್ಯತೆಯು ಹೆಚ್ಚಾಗಿರುತ್ತದೆ.

ಸ್ಪಿಂಡಲ್ ನ ಶಬ್ದದಲ್ಲಿ ವ್ಯತ್ಯಾಸ ಕಂಡು ಬಂದಲ್ಲಿ, ಉಷ್ಣಾಂಶದಲ್ಲಿ ಮತ್ತು ಕಂಪನಗಳಲ್ಲಿ ವ್ಯತ್ಯಾಸ ಕಂಡು ಬಂದಲ್ಲಿ, ತಕ್ಷಣ ಗಮನ ಹರಿಸಲೇಬೇಕು. ಈ ಕುರಿತಾದ ಸೂಚನೆಯನ್ನು ಆಪರೇಟರ್ ಗೆ ನೀಡಿದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ದುರಸ್ತಿ ಮಾಡುವ ಸಮಯ ಮತ್ತು ಖರ್ಚು ತುಂಬಾ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಇದಕ್ಕೆ ಪೂರಕವಾದ ವ್ಯವಸ್ಥೆ ಅಂದರೆ, ಸ್ಪಿಂಡಲ್ ಹೆಲ್ಥ್ ಚೆಕಪ್ (ಸ್ಪಿಂಡಲ್ ನ ಆರೋಗ್ಯದ ತಪಾಸಣೆ) ಎಂಬ ವಿಚಾರ. ಸ್ಪಿಂಡಲ್ ನ ಹೆಲ್ಥ್ ಚೆಕಪ್ ಎಷ್ಟು ರಿಪಿಟ್ಯಾಬಿಲಿಟಿಯಲ್ಲಿ ಆಗಬೇಕು. ಅದರಲ್ಲಿ ಯಾವ ಪ್ಯಾರಾಮೀಟರ್ ಗಳನ್ನು ಪರಿಶೀಲಿಸಬೇಕು, ಇತ್ಯಾದಿ ಅಂಶಗಳ ಕುರಿತು ನಾವು ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಸ್ಪಿಂಡಲ್ ಹೆಲ್ಥ್ ಚೆಕಪ್ ಸಾಮಾನ್ಯವಾಗಿ 6 ತಿಂಗಳಿಗೊಮ್ಮೆ ಅಥವಾ ವರ್ಷಕ್ಕೊಮ್ಮೆ ಮಾಡಬೇಕು. ತಪಾಸಣೆಯನ್ನು ಎಷ್ಟು ಸಮಯದ ನಂತರ ಮಾಡಬೇಕು, ಇದು ಅದರಲ್ಲಿ ಮಾಡುವ ಕೆಲಸದ ಮೇಲೆ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಆದರೆ ಈ ತಪಾಸಣೆಯ ಕಾಲಾವಧಿಯು ಒಂದು ವರ್ಷಕ್ಕಿಂತ ಹೆಚ್ಚು ಇರಬಾರದು. 3, 6, 9 ತಿಂಗಳಲ್ಲಿಯೂ ಈ ತಪಾಸಣೆಯನ್ನು ಮಾಡಬಹುದು. ಅಂತಿಮ ಉತ್ಪಾದನೆಯ ಗುಣಮಟ್ಟದ ಪ್ಯಾರಾಮೀಟರ್ ತುಂಬಾ ಕ್ಲಿಷ್ಟ (ಕ್ರಿಟಿಕಲ್) ಆಗಿದ್ದಲ್ಲಿ ಮೂರು ತಿಂಗಳಿಗೊಮ್ಮೆ ಹೆಲ್ಥ್ ಚೆಕಪ್ ಮಾಡಲೇ ಬೇಕು.

• ಸ್ಪಿಂಡಲ್ ನ ಬ್ಲೂ ಮ್ಯಾಚಿಂಗ್ : ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿರುವ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ BT40, BT50, HSK ಟೇಪರ್ ಇರುತ್ತದೆ. ಈ ಟೇಪರ್ ನ ಜಾಮೆಟ್ರಿಕಲ್ ಕಾನ್ಫಿಗರೇಶನ್ ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿರುವುದು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿದೆ. ಬ್ಲೂ ಮ್ಯಾಚಿಂಗ್ ಮಾಡಲು BT40 ಅಥವಾ BT50 ಸ್ಪಿಂಡಲ್ ನ ಐದು ಪಟ್ಟು ಹೆಚ್ಚು ಮಶಿನ್ ಗಳು ಇದ್ದಲ್ಲಿ, ಆ ಟೇಪರ್ ಗೇಜ್ ಮಾರುಕಟ್ಟೆಯಿಂದ ಖರೀದಿಸಬೇಕು, ಎಂಬ ಸಲಹೆಯನ್ನು ನಾವು ಕೊಡುತ್ತೇವೆ. ಟೂಲ್ ಹೋಲ್ಡರ್ ನಿಂದ ಬ್ಲೂ ಮ್ಯಾಚಿಂಗ್ ನ ತಪಾಸಣೆಯನ್ನು ಮಾಡಬಾರದು. ಒಂದು ವೇಳೆ ಇದಕ್ಕೆ ಬೇಕಾಗುವ ಸಾಮಗ್ರಿಗಳು ತಮ್ಮಲ್ಲಿ ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಸೆಟ್ಕೋ ಕಂಪನಿಯು ಸ್ಪಿಂಡಲ್ ಹೆಲ್ಥ್ ಚೆಕಪ್ ನ ಸೇವೆಯನ್ನು ನೀಡುತ್ತದೆ. ನೀವು ಅದನ್ನು ನಮ್ಮಿಂದ ಮಾಡಿಕೊಳ್ಳಬಲ್ಲಿರಿ.

ಸ್ಪಿಂಡಲ್ ದುರಸ್ತಿ ಮಾಡಲಾಗುವ ಸಮಯದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ನ ಟೇಪರ್ ಕೂಡಾ ಗ್ರೈಂಡ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಗ್ರೈಂಡ್ ಮಾಡಿದ ನಂತರ ಅದರ ಬ್ಲೂ ಮ್ಯಾಚಿಂಗ್ ಶೇಕಡಾ 90 ಕ್ಕಿಂತ ಹೆಚ್ಚು ಇರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಸ್ಪಿಂಡಲ್ ಮಶಿನ್ ನಲ್ಲಿ ಕಾರ್ಯ ನಿರ್ವಹಿಸುತ್ತಿರುವಾಗ ಶೇಕಡಾ 70 ರ ತನಕ ಬ್ಲೂ ಮ್ಯಾಚಿಂಗ್ ಇದ್ದಲ್ಲಿ ಮ್ಯಾಂಡ್ರೆಲ್ ನಲ್ಲಿ 20 ಮೈಕ್ರಾನ್ ತನಕ ರನ್ ಔಟ್ ಸಿಗುತ್ತದೆ. ಅದು ISO ನಂತೆ ಅಂತಿಮ ಉತ್ಪಾದನೆಯ ಗುಣಮಟ್ಟಕ್ಕೋಸ್ಕರ (ಎಂಡ್ ಪ್ರಾಡಕ್ಟ್ ಗುಣಮಟ್ಟ) ಸ್ವೀಕಾರಾರ್ಹ (ಎಕ್ಸೆಪ್ಟೆಬಲ್) ಇರುತ್ತದೆ. ದುರಸ್ತಿ ಮಾಡಿದ ನಂತರ ಬ್ಲೂ ಮ್ಯಾಚಿಂಗ್ ಶೇಕಡಾ 90 ಕ್ಕಿಂತ ಹೆಚ್ಚೇ ಇರಬೇಕು. ಶೇಕಡಾ 70 ಕ್ಕಿಂತ ಕಡಿಮೆ ಬ್ಲೂ ಮ್ಯಾಚಿಂಗ್ ಇದ್ದಲ್ಲಿ ಮಾತ್ರ ಅದನ್ನು ದುರಸ್ತಿ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಶೇಕಡಾ 70 ಕ್ಕಿಂತ ಕಡಿಮೆ ಇರದಿದ್ದಲ್ಲಿ ದುರಸ್ತಿ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ.

• ಗೇಜ್ ಪ್ಲೇನ್ : ಪ್ರತಿಯೊಂದು BT 40 ಮತ್ತು BT 50 ಸ್ಪಿಂಡಲ್ ಗೆ ಗೇಜ್ ಪ್ಲೇನ್ ಇರುತ್ತವೆ. ಇದೊಂದು ನಿರ್ದಿಷ್ಟವಾದ ಗೇಜ್ ಪ್ಲೇನ್ ಆಗಿರುತ್ತದೆ. ಗೇಜ್ ನಲ್ಲಿ ಗೇಜ್ ಪ್ಲೇನ್ ನ ಮಾರ್ಕಿಂಗ್ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಆ ಗೇಜನ್ನು ಪ್ರತಿಯೊಂದು ಸಲವೂ ಪರಿಶೀಲಿಸಬೇಕು. ಸ್ಪಿಂಡಲ್ ನ ಗೇಜ್ ಪ್ಲೇನ್ ಟೇಪರ್ ನ ಒಳಗೆ ನುಸುಳಿದಲ್ಲಿ ಅಥವಾ ಟೂಲ್ ಹೊಲ್ಡರ್ ನ ಒಳ ನುಗ್ಗಿದಲ್ಲಿ ಕ್ಲಾಂಪಿಂಗ್ ಫೋರ್ಸ್ ಕಡಿಮೆಯಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಗೇಜ್ ಪ್ಲೇನ್ ಇದು ಯಾವಾಗಲು ನಿರ್ಧಿಷ್ಟ (ಸ್ಪೆಸಿಫೈಡ್) ಆಗಿರಬೇಕು. ಗೇಜ್ ಪ್ರೇನ್ ನ ಜಾಮೆಟ್ರಿ ಯೋಗ್ಯವಾಗಿ ಇರದೇ ಇದ್ದಲ್ಲಿ ಮ್ಯಾಂಡ್ರೆಲ್ ನ ರನ್ ಔಟ್ ನಲ್ಲಿ ಪರಿಣಾಮವನ್ನು ಬೀರುತ್ತದೆ. ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಫೇಸ್ ನಿಂದ 300 ಮಿ.ಮೀ. ಉದ್ದದ ಮ್ಯಾಂಡ್ರೆಲ್ ಇರುತ್ತದೆ. ಆ ಮ್ಯಾಂಡ್ರೆಲ್ ನಲ್ಲಿ ISO ಸ್ಪೆಸಿಫಿಕೇಶನ್ ಪ್ರಕಾರ 20 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ರನ್ ಔಟ್ ಇರಲೇಬೇಕು. ಏರೋ ಸ್ಪೇಸ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಮಶಿನ್ ಗಳಿಗೆ 8-10 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ಮ್ಯಾಂಡ್ರೆಲ್ ರನ್ ಔಟ್ ಇರಬೇಕಾಗುತ್ತದೆ. ವಾಹನೋದ್ಯೋಗದಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳಿಗೆ 20 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ರನ್ ಔಟ್ ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಹಲವಾರು ಅಲ್ಯುಮಿನಿಯಮ್ ಯಂತ್ರಭಾಗಗಳಿಗೆ 25 ಮೈಕ್ರಾನ್ ಗಳ ತನಕ ರನ್ ಔಟ್ ಇರಬೇಕಾಗುತ್ತದೆ. ಆದರೆ 25 ಮೈಕ್ರಾನ್ ಗಳಿಗಿಂತ ಹೆಚ್ಚು ರನ್ ಔಟ್ ಇದ್ದಲ್ಲಿ ಬೇರಿಂಗ್ ನಲ್ಲಿ ಅದರ ಪರಿಣಾಮ ಉಂಟಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸ್ಪಿಂಡಲ್ ದುರಸ್ತಿ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ.

• ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ರೇಡಿಯಲ್ ಮತ್ತು ಎಕ್ಸಿಯಲ್ ಪ್ಲೆ ಇರಬಾರದು. ಅದರ ತಪಾಸಣೆಯನ್ನು ಮಶಿನ್ ನಲ್ಲಿ ಮಾಡುವುದೂ ಸಾಧ್ಯ. ಅದು 5-7 ಮೈಕ್ರಾನ್ ನ ಮಿತಿಯಲ್ಲಿಯೇ ಇರಬೇಕು. ಆದರೆ ದುರಸ್ತಿ ಮಾಡಿದ ನಂತರ ಅದು ಸೊನ್ನೆಯಾಗಬೇಕು. ಫೇಸ್ ನಲ್ಲಿ ಡಯಲ್ ಅಳವಡಿಸಿದಾಗ ಅಥವಾ ಸ್ಪಿಂಡಲ್ ನ ಅಥವಾ ಶಾಫ್ಟ್ ನ ಹೊಸ ವ್ಯಾಸದಲ್ಲಿ ಪ್ಲೆ ತಪಾಸಣೆ ಮಾಡಲಾಗುತ್ತದೆ. ಡಯಲ್ 10 ಮೈಕ್ರಾನ್ ನಷ್ಟು ಡಿಫ್ಲೆಕ್ಟ್ ಆದಲ್ಲಿ, ಫೋರ್ಸ್ (ಬಲ) ತೆಗೆದ ನಂತರ ಅದು ಮತ್ತೆ ಸೊನ್ನೆಯಾಗಬೇಕು. ಇದರಲ್ಲಿ ರೇಡಿಯಲ್ ಮತ್ತು ಎಕ್ಸಿಯಲ್ ಪ್ಲೆ ಇಲ್ಲ, ಎಂಬುದೇ ಇದರ ಅರ್ಥ.

• ಕ್ಲ್ಯಾಂಪ್ ಫೋರ್ಸ್ : ಎಲ್ಲ ಮಶಿನ್ ಗಳ ಸ್ಪಿಂಡಲ್ ಗಳಿಗೆ ಇರುವ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಫೋರ್ಸ್ ಇದು ನಿಗದಿಸಲ್ಪಟ್ಟಿರುತ್ತದೆ. ಇದೊಂದು ಮಹತ್ವದ ಪ್ಯಾರಾಮೀಟರ್ ಆಗಿದೆ. ಅದರ ತಪಾಸಣೆಯು ಕೂಡಾ ತುಂಬಾ ಸುಲಭವಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ವಿಶೇಷವಾದ ಉಪಕರಣಗಳಿರುತ್ತವೆ. ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಅವುಗಳು ಸಹಜವಾಗಿ ಲಭ್ಯವಿವೆ. ಸಾಮಾನ್ಯವಾಗಿ BT 40 ಸ್ಪಿಂಡಲ್ ಗೋಸ್ಕರ 800-1000 kg, BT 50 ಸ್ಪಿಂಡಲ್ ಗೋಸ್ಕರ 1500-1800 Kg ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಪೋರ್ಸ್ ಇರಬೇಕು. ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಫೋರ್ಸ್ ಯೋಗ್ಯವಾಗಿ ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಟೂಲ್ ಹೋಲ್ಡರ್ ಯೋಗ್ಯವಾಗಿ ಅಳವಡಿಸಲ್ಪಡುವುದಿಲ್ಲ. ಅದು ಕೇವಲ ಕಣ್ಣುಗಳಿಗೆ ಕಾಣುವುದಿಲ್ಲ. ಆದರೆ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಫೋರ್ಸ್ ಯೋಗ್ಯವಾಗಿ ಇರದೇ ಇರುವುದರಿಂದ ಅದರಲ್ಲಿ ಹಾರ್ಮೋನಿಕ್ ಕಂಪನಗಳು ತಯಾರಾಗುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಸ್ಪಿಂಡಲ್ ಟೇಪರ್ ಬೇಗನೆ ಹಾಳಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ.

• ಕಂಪನಗಳು : ಸ್ಪಿಂಡಲ್ ನ ಕಂಪನಗಳನ್ನು ನಿಯಂತ್ರಿಸಬೇಕಾಗುತ್ತದೆ. ಅಂಗ್ಯುಲರ್ ವೆಲಾಸಿಟಿಯಲ್ಲಿ ಅದರ ಎಕ್ಸೆಪ್ಟೇಬಲ್ ಮೌಲ್ಯ 2.5 ಮಿ.ಮೀ./ ಸೆಕಂಡುಗಳ ತನಕ (ಮಶಿನ್ ನಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಇರುವಾಗ) ಇರುತ್ತದೆ. ಸ್ಪಿಂಡಲ್ ದುರಸ್ತಿ ಮಾಡಿದ್ದಲ್ಲಿ ಅದರ ಅಂಗ್ಯುಲರ್ ವೆಲಾಸಿಟಿ ಒಂದು ಮಿ.ಮೀ./ ಸೆಕಂಡುಗಳಿಗಿಂತ ಕಡಿಮೆ ಇದ್ದಲ್ಲಿ ಮಾತ್ರ ಆ ಸ್ಪಿಂಡಲ್ ಸ್ವೀಕಾರಾರ್ಹವಾಗಿರುತ್ತದೆ. ಸ್ಪಿಂಡಲ್ ನ ಕಂಪನಗಳ ತಪಾಸಣೆಯನ್ನು ಮಾಡಲು ಅಂಗ್ಯುಲರ್ ವೆಲಾಸಿಟಿ ಈ ಪ್ಯಾರಾಮೀಟರ್ ಗಳು ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿವೆ.

• ಇದರ ಹೊರತಾಗಿ ಇಂಟಿಗ್ರೇಟೆಡ್ ಸ್ಪಿಂಡಲ್ ಗಳಿದ್ದಲ್ಲಿ ಅದು ಮೂರು ಫೇಸ್ ಸಮತೋಲದಲ್ಲಿದೆಯೇ, ಅದರ ರೆಸಿಸ್ಟನ್ಸ್ ನ ಮೌಲ್ಯಗಳು,ಇಂಡಕ್ಟನ್ಸ್ ಮೌಲ್ಯಗಳು ಸಮಾನವಾಗಿವೆಯೇ, ಅದರ ಇನ್ಸುಲೇಶನ್ ಯೋಗ್ಯವಾಗಿದೆಯೇ ಇತ್ಯಾದಿ ಅಂಶಗಳನ್ನು ಪರಿಶೀಲಿಸಬೇಕು. ಸ್ಪಿಂಡಲ್ ರನ್ ಆಗುತ್ತಿರುವಾಗ ಸಾಧ್ಯವಾದಷ್ಟು ಮಟ್ಟಿಗೆ ಆ ಮೌಲ್ಯಗಳಲ್ಲಿ ಅಷ್ಚೇನು ವ್ಯತ್ಯಾಸ ಇರುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಸ್ಪಿಂಡಲ್ ಹೆಲ್ಥ್ ಚೆಕಪ್ ನಲ್ಲಿ ಈ ಅಂಶವನ್ನು ಗಮನದಲ್ಲಿ ಇಡಲಾಗಿಲ್ಲ. ಆದರೆ ಸ್ಪಿಂಡಲ್ ನ ರೀ-ಕಂಡಿಶನಿಂಗ್ ಗೋಸ್ಕರ ಬೇರಿಂಗ್ ಬದಲಾಯಿಸಲು ಕಳುಹಿಸುವಾಗ ಪ್ಯಾರಾಮೀಟರ್ ನಾವು ಅಗತ್ಯವಾಗಿ ಪರಿಶೀಲಿಸುತ್ತೇವೆ. ಎನ್ ಕೋಡರ್ ಚೇಕರ್ ನ ಮೂಲಕ ಎನ್ ಕೋಡರ್ ನ ತಪಾಸಣೆ, ಕ್ಲ್ಯಾಂಪ್ ಡಿಕ್ಲ್ಯಾಂಪ್ ನ ಸೆನ್ಸರ್ ಗೋಸ್ಕರ ಹಲವಾರು ಉಪಕರಣಗಳು ಲಭ್ಯವಿವೆ. ಅವುಗಳು ಸರಿಯಾಗಿ ನಡೆಯುತ್ತಿವೆಯೇ, ಇಲ್ಲವೇ ಎಂಬ ಅಂಶಗಳನ್ನು ನಾವು ಪರಿಶೀಲಿಸಬಲ್ಲೆವು ಮತ್ತು ಅದರ ನೊಂದಾಣಿಕೆಯನ್ನು ಮಾಡಬಲ್ಲೆವು.

ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಹೇಳುವುದಾದಲ್ಲಿ, ಸ್ಪಿಂಡಲ್ ನ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸುವುದು ನಮ್ಮ ಕೈಯಲ್ಲಿದೆ ಮತ್ತು ಅದು ಆಗಾಗ ಚಿಕ್ಕ-ಪುಟ್ಟ ತೊಂದರೆಗಳನ್ನು ಕೊಡಲಾರಂಭಿಸಿದಾಕ್ಷಣ ಅದಕ್ಕೆ ಸೂಕ್ತವಾದ ಪರಿಹಾರವನ್ನು ಮಾಡುವುದು ಮಶಿನ್ ಗೆ ಮತ್ತು ನಮಗೂ ಹಿತಕಾರಿಯಾಗಿರುತ್ತದೆ.

@@AUTHORINFO_V1@@