ಪ್ಲೆಟೂ ಹೋನಿಂಗ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

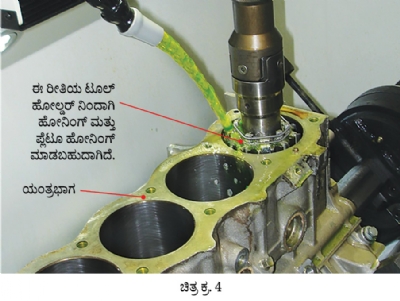

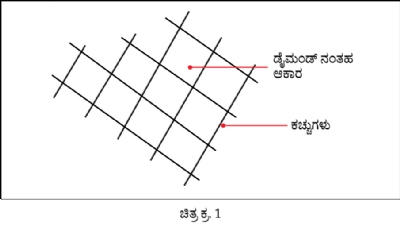

xಹೋನಿಂಗ್ ಎಂಬುದೊಂದು ಫಿನಿಶಿಂಗ್ ಆಪರೇಶನ್ ಆಗಿದೆ. ಅದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬೋರ್ ಗಳ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಆದರೆ ಹಲವಾರು ಸಲ ಅಗತ್ಯವಿದ್ದಲ್ಲಿ ಶಾಫ್ಟ್ ಮತ್ತು ಹೊರ ಸರ್ಫೇಸ್ ನಲ್ಲಿಯೂ ಮಾಡಲಾಗುತ್ತದೆ. ಹೋನಿಂಗ್ ಎಂಬ ಶಬ್ದವು ಹನಿ ಅಂದರೆ ಜೇನುತುಪ್ಪ ಎಂಬ ಶಬ್ದದಿಂದ ನಿರ್ಮಾಣಗೊಂಡಿದೆ. ಜೇನಿನ ಹುಟ್ಟುಗಳಲ್ಲಿ ಸರ್ಫೇಸ್ ನ ಒತ್ತಡದಿಂದಾಗಿ (ಸರ್ಫೇಸ್ ಟೆನ್ಶನ್) ಜೇನುತುಪ್ಪವು ಶೇಖರಿಸಲ್ಪಡುತ್ತದೆ. ಜೇನುತುಪ್ಪವು ಕೆಳಗೆ ಬೀಳುವುದಿಲ್ಲ. ಹೋನಿಂಗ್ ನಲ್ಲಿ ಚಿತ್ರ ಕ್ರ. 1 ಮತ್ತು 2 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ‘ಕ್ರಿಸ್-ಕ್ರಾಸ್’ ಕಚ್ಚುಗಳು ತಯಾರಾಗುತ್ತವೆ. ಇವುಗಳು ಡೈಮಂಡ್ ಆಕಾರದಲ್ಲಿರುತ್ತವೆ. ಹೋನಿಂಗ್ ಮಾಡುವಾಗ, ಹೋನಿಂಗ್ ಟೂಲ್ ಹೋಲ್ಡರ್ ನ ವರ್ತುಲಾಕಾರ ಮತ್ತು ಮೇಲೆ-ಕೆಳಗೆ ಹೀಗೆ ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ಚಟುವಟಿಕೆಯಾಗುತ್ತಿರುತ್ತದೆ. ಈ ಎರಡೂ ದಿಕ್ಕುಗಳಲ್ಲಾಗುವ ಚಟುವಟಿಕೆಗಳ ಒಟ್ಟುಗೂಡುವಿಕೆಯಿಂದಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಕ್ರಾಸ್ ಪ್ಯಾಟರ್ನ್ ಲಭಿಸುತ್ತದೆ ಮತ್ತು ಡೈಮಂಡ್ ನಂತೆ ಆಕಾರವು ತಯಾರಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಲುಬ್ರಿಕೇಶನ್ ಗೋಸ್ಕರ ಆಯಿಲ್ ಸಂಗ್ರಹಿಸುವ ಸಾಮರ್ಥ್ಯವಿರುತ್ತದೆ.

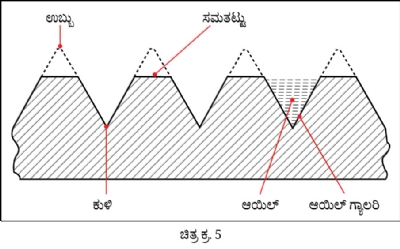

ಉಬ್ಬುಗಳು ಮತ್ತು ಕುಳಿಗಳ ನಡುವಿನಲ್ಲಿ ಆಗುವ ಆಯಿಲ್ ಗ್ಯಾಲರಿಯಲ್ಲಿ ಆಯಿಲ್ ಸಂಗ್ರಹಿಸಲಾಗುತ್ತದೆ. ಇಂಟರ್ನಲ್ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಿ ತಯಾರಾಗಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಆಯಿಲ್ ಸಂಗ್ರಹಿಸಲಾಗದೇ ಇರುವುದರಿಂದ ಎಲ್ಲಿ ಲುಬ್ರಿಕೇಶನ್ ಆಗಬೇಕೋ, ಅಲ್ಲಿ ಹೋನಿಂಗ್ ಆಪರೇಶನ್ ಗೆ ಪರ್ಯಾಯವಿಲ್ಲ.

ಹೆಚ್ಚಾಗಿ ಸಮಾನವಾದ ಆರ್.ಪಿ.ಎಮ್. ನಲ್ಲಿ ನಡೆಯುವ ಜನರೇಟರ್ ಸ್ಥಿರವಾದ ಇಂಜಿನ್ ಗಳಿಗೆ ಸಾಂಪ್ರದಾಯಿಕವಾದ ಹೋನಿಂಗ್ ಯೋಗ್ಯವಾಗಿದೆ. ಆಟೊಮ್ಯಾಟಿಕ್ ಇಂಜಿನ್ ಗೋಸ್ಕರ, ಪ್ಲೆಟೂ ಹೋನಿಂಗ್ ಮುಂದೆ ನೀಡಿರುವ ಇನ್ನೊಂದು ಸಮಸ್ಯೆಗೆ ಪರಿಹಾರವಾಗಿದೆ.

ಸಾಂಪ್ರದಾಯಿಕ ಹೋನಿಂಗ್ ನಿಂದಾಗಿ ತಯಾರಾಗುವ ಉಬ್ಬುಗಳು ಬಳಸಲು ಪ್ರಾರಂಭಿಸಿದ ನಂತರ ಕಾಲಕ್ರಮೇಣ ಸವೆಯುತ್ತವೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಕುಳಿಗಳ ಆಳ ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಅದರಲ್ಲಿ ಲುಬ್ರಿಕಂಟ್ ಸಂಗ್ರಹಿಸುವ ಸಾಮರ್ಥ್ಯವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಇಂಜಿನ್ ಉಚ್ಚಮಟ್ಟದ ಆರ್.ಪಿ.ಎಮ್. ನಲ್ಲಿ ನಡೆಸಿದಲ್ಲಿ (ವಾಹನ ವೇಗವಾಗಿ ನಡೆಸುವಾಗ) ತಯಾರಾಗುವ ಜಾಸ್ತಿ ಪ್ರಮಾಣದ ಉಷ್ಣತೆಯು ಉಬ್ಬುಗಳಲ್ಲಿರುವ ಸ್ಪೈಕ್ ಬಿಂದುಗಳು ಕರಗಬಲ್ಲವು ಮತ್ತು ಪಿಸ್ಟನ್ ರಿಂಗ್ ಲೈನರ್ ಜಾಮ್ ಆಗಿ ಇಂಜಿನ್ ನಿಷ್ಕ್ರಿಯವಾಗಬಹುದು. ಇದನ್ನು ತಡೆಯಲು ವಾಹನ ತಯಾರಿಕೆಯನ್ನು ಮಾಡುವವರು ‘ಇಂಜಿನ್ ರನಿಂಗ್-ಇನ್’ ಕಾಲಾವಧಿಗೋಸ್ಕರ ಹಲವಾರು ನಿಯಮಗಳನ್ನು ಅನ್ವಯಿಸುತ್ತಾರೆ. ವಾಹನದ ವಿಶಿಷ್ಟ (ಉದಾಹರಣೆ 5000 ಕಿ.ಮೀ.) ರನಿಂಗ್ ಪೂರ್ತಿಯಾಗದೇ ಪ್ರತಿಯೊಂದು ಗೇರ್ ನಲ್ಲಿ ಇರುವ ಮಿತಿಯನ್ನು ವಾಹನವು ದಾಟುವುದಿಲ್ಲ, ಇದರ ಅರ್ಥವೇ. ಈ ರನಿಂಗ್-ಇನ್ ಕಾಲಾವಧಿಯಲ್ಲಿ ಸಮತಟ್ಟಾದ ಜಾಗವು (ಪ್ಲೆಟೂ) ತಯಾರಾಗುತ್ತದೆ. ಪ್ಲೆಟೂ ಹೋನಿಂಗ್ ಪ್ರಾರಂಭವಾದಾಗ ಬಳಕೆದಾರರಿಗೋಸ್ಕರ ಈ ಮಿತಿಯನ್ನು ದೂರ ಮಾಡಲಾಯಿತು. ರನಿಂಗ್-ಇನ್ ಕಾಲಾವಧಿಯಲ್ಲಿ ಏನು ನಡೆಯುತ್ತದೆಯೋ, ಅದನ್ನು ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿಯೇ ಪೂರ್ತಿಗೊಳಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ವಾಹನ ಚಾಲಕರಿಗೆ ಮೊದಲ ದಿನದಿಂದಲೇ ಪೂರ್ಣ ವೇಗದಿಂದ ವಾಹನಗಳನ್ನು ನಡೆಸುವ ಸ್ವಾತಂತ್ರ್ಯವು ಲಭಿಸುತ್ತದೆ.

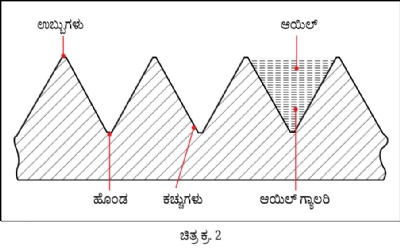

ಉಬ್ಬುಗಳಲ್ಲಿರುವ ಚೂಪಾದ ತುದಿಗಳಲ್ಲಿ (ಶಾರ್ಪ್ ಕಾರ್ನರ್) ಪಿಸ್ಟನ್ ರಿಂಗ್ ನ ಒತ್ತಡವು ಉಂಟಾಗಿದ್ದರಿಂದ ಆ ಮೂಲೆಯು ತುಂಡಾಯಿತು ಮತ್ತು ಅದು ಚಿತ್ರ ಕ್ರ. 3 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಪಕ್ಕದಲ್ಲಿರುವ ಗ್ಯಾಲರಿಯಲ್ಲಿ ಹೋಗಿ ಬೀಳುತ್ತದೆ ಅಥವಾ ಈ ಮೂಲೆಯು ತುಂಡಾಗದೇ ಪಕ್ಕದಲ್ಲಿರುವ ಗ್ಯಾಲರಿಯಲ್ಲಿ ಬಗ್ಗುತ್ತದೆ, ಎಂಬುದು ಪಾರಂಪರಿಕವಾಗಿ ಹೋನಿಂಗ್ ಮಾಡಿರುವ ಸಿಲಿಂಡರ್ ನಲ್ಲಿ ಗಮನಕ್ಕೆ ಬಂತು. ಮೇಲಿನ ಪ್ರಕ್ರಿಯೆಯಿಂದಾಗಿ ಆಯಿಲ್ ಸಂಗ್ರಹಿಸಲು ಇರುವ ಜಾಗ (ಗ್ಯಾಲರಿ) ತುಂಬಿದ್ದರಿಂದ, ಆಯಿಲ್ ಸಂಗ್ರಹಿಸಲಾಗುವುದಿಲ್ಲ ಮತ್ತು ಪಿಸ್ಟನ್ ರಿಂಗ್ ನ ಬಾಳಿಕೆಯೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

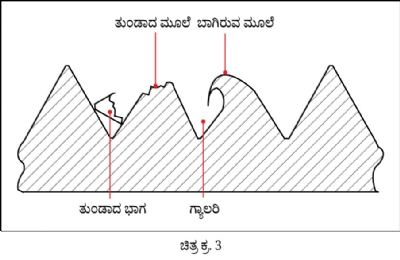

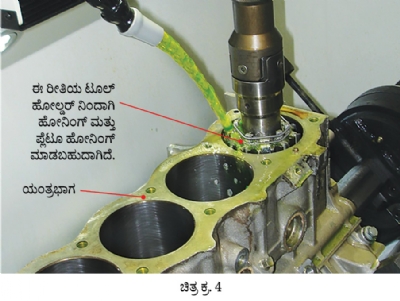

ಮೇಲಿನ ಸಮಸ್ಯೆಗಳಿಂದಾಗಿ ಹೋನಿಂಗ್ ಆಪರೇಶನ್ ನಲ್ಲಿ ಸುಧಾರಣೆಯಾಯಿತು. ಇದರಲ್ಲಿ ಯೋಗ್ಯವಾದ (ಚಿತ್ರ ಕ್ರ. 4) ಹೋನಿಂಗ್ ಟೂಲ್ ಹೋಲ್ಟರ್ ಬಳಸಿ ಹೋನಿಂಗ್ ಮಾಡುತ್ತಿರುವಾಗ ಅಥವಾ ಹೋನಿಂಗ್ ಆದ ನಂತರ ಎರಡೂ ಟೂಲ್ ಹೋಲ್ಡರ್ ಗಳಲ್ಲಿರುವ ಸಿರೀಸ್ ನಲ್ಲಿ ನೈಲಾನ್ ಫಿಲಮೆಂಟ್ ಇರುವ, ಒಂದು ಸ್ಪೇಶಲ್ ಹೋನಿಂಗ್ ಟೂಲ್ ಹೋಲ್ಟರ್ ಬಳಸಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯ ಹೋನಿಂಗ್ ಮತ್ತು ಪ್ಲೆಟೂ ಹೋನಿಂಗ್ ನಲ್ಲಿ ಇದೇ ವ್ಯತ್ಯಾಸವಿದೆ. ಆದರೂ ಕೂಡಾ ಪ್ಲೆಟೂ ಹೋನಿಂಗ್ ಹೇಗೆ ಮಾಡಬೇಕು ಎಂಬುದಕ್ಕಾಗಿ ಅನೇಕ ದಾರಿಗಳು ಮತ್ತು ಸಾಧನಗಳು ಉಪಲಬ್ಧವಿವೆ. ಇದರಲ್ಲಿ ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಬಳಸಲಾಗಿರುತ್ತದೆ ಅಥವಾ ತುಂಬಿಸಲಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಉಬ್ಬುಗಳನ್ನು ಇಲ್ಲದಂತೆ ಮಾಡಿ ಅಲ್ಲಿ ಸಮತಟ್ಟನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 5)

ಚಿತ್ರ ಕ್ರ. 3 ರಲ್ಲಿ ತೋರಿಸಿರುವ ಸಮಸ್ಯೆಯು ಇಲ್ಲದಂತಾಗಿ ಆಯಿಲ್ ಸಂಗ್ರಹಿಸಲ್ಪಡುತ್ತದೆ ಮತ್ತು ಪಿಸ್ಟನ್ ರಿಂಗ್ ನ ಬಾಳಿಕೆಯು ವೃದ್ಧಿಸುತ್ತದೆ. ಇದನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ನಲ್ಲಿಯೂ ಸುಧಾರಣೆಯಾಗುತ್ತದೆ. ಪ್ರಸ್ತುತ ಆಟೊಮೊಬೈಲ್ ನಲ್ಲಿಯೂ ಸುಮಾರು ಎಲ್ಲ ಇಂಜಿನ್ ಗಳಲ್ಲಿಯೂ ಲೈನರ್ ನ ಹೋನಿಂಗ್ ಮಾಡುವಾಗ ಪ್ಲೆಟೂ ಹೋನಿಂಗ್ ರೀತಿಯನ್ನು ಅವಲಂಬಿಸಲಾಗುತ್ತದೆ.

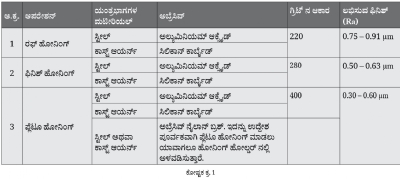

ಇಂಜಿನ್ ಸಿಲಿಂಡರ್ ನ ಸಾಮಾನ್ಯವಾದ ಹೋನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಾಧಾರಣವಾಗಿ ರಫ್ ಹೋನಿಂಗ್ ಮತ್ತು ಫಿನಿಶ್ ಹೋನಿಂಗ್ ಎಂಬ ಹಂತಗಳಿವೆ. ಆದರೆ ಪ್ಲೆಟೂ ಹೋನಿಂಗ್ ರಫ್, ಫಿನಿಶ್ ಮತ್ತು ಪ್ಲೆಟೂ ಎಂಬ ಮೂರು ಹಂತಗಳಲ್ಲಿ ಆಗುತ್ತದೆ.

ಪ್ಲೆಟೂ ಹೋನಿಂಗ್ ಆಪರೇಶನ್ ಚಿತ್ರ ಕ್ರ. 6 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಪಾರಂಪರಿಕ ಹೋನಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಹೋನಿಂಗ್ ಹೋಲ್ಡರ್ ಅಥವಾ ಪ್ಲೆಟೂ ಹೋನಿಂಗ್ ಹೋಲ್ಡರ್ ನ ವರ್ತುಲಾಕಾರದಲ್ಲಿ, ಮೇಲ್ಭಾಗದಲ್ಲಿ ಮತ್ತು ಕೆಳಭಾಗದಲ್ಲಿ ಹೀಗೆ ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ಚಟುವಟಿಕೆಗಳು ಆಗುತ್ತಿರುತ್ತವೆ. ಸಾಮಾನ್ಯವಾಗಿ ಹೋನಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿಯೇ ರಫ್ ಹೋನಿಂಗ್, ಫಿನಿಶ್ ಹೋನಿಂಗ್ ಮತ್ತು ಪ್ಲೆಟೂ ಹೋನಿಂಗ್ ಎಂಬ ಮೂರು ಆಪರೇಶನ್ ಗಳಾಗುತ್ತವೆ. ಇದಕ್ಕೋಸ್ಕರ ಮೊದಲೇ ಹೇಳಿದಂತೆ ಒಂದು ಅಥವಾ ವಿವಿಧ ಹೋನಿಂಗ್ ಹೋಲ್ಡರ್ (ಚಿತ್ರ ಕ್ರ. 7) ಬಳಸಲಾಗುತ್ತದೆ. ಹೋನಿಂಗ್ ಮಶಿನ್, ಹೋನಿಂಗ್ ಟೂಲ್ ಹೋಲ್ಡರ್ ಮತ್ತು ಪ್ಲೆಟೂ ಹೋನಿಂಗ್ ಹೋಲ್ಡರ್ ನ ಅನೇಕ ವಿಧಗಳು, ಡಿಸೈನ್ ಗಳೂ ಇರುತ್ತವೆ ಮತ್ತು ಅವುಗಳನ್ನು ಆವಶ್ಯಕತೆಗೆ ತಕ್ಕಂತೆ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಮೂರೂ ಆಪರೇಶನ್ ಗಳಿಗೆ ಬೇಕಾಗುವ ಅಬ್ರೆಸಿವ್ ಮತ್ತು ಫಿನಿಶ್ ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ನೀಡಿದಂತೆ ಇರುತ್ತವೆ.

ಒಂದೇ ಶಿಫ್ಟ್ ನಲ್ಲಿ ಬೇಕಾಗಿರುವ ಉತ್ಪಾದನೆಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಒಂದೇ ಹೋನಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಮೂರೂ ಕೆಲಸಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ ಅಥವಾ ಬೇರೆಬೇರೆ ಮೂರೂ ಹೋನಿಂಗ್ ಮಶಿನ್ ಗಳಲ್ಲಿ ಅದೇ ಮೂರು ಕೆಲಸಗಳನ್ನು ವಿಂಗಡಿಸಿ ಮಾಡಲಾಗುತ್ತದೆ.

@@AUTHORINFO_V1@@