ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಶುದ್ಧವಾದ ಗಾಳಿ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಗಾಳಿ ಶುದ್ಧವಾಗಿದ್ದರೆ ತುಂಬಾ ಲಾಭಗಳಿವೆ. ಧೂಳು, ಹೊಗೆ ಮತ್ತು ಮಂಜು ಈ ಘಟಕಗಳು ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಅನಿಷ್ಟವಾದ ಪರಿಣಾಮಗಳನ್ನುಂಟು ಮಾಡುತ್ತವೆ. ಇಂತಹ ಮಾಲಿನ್ಯದಿಂದಾಗಿ ಸಾಮಗ್ರಿಗಳ ಮತ್ತು ಪರಿಸರದ ನಷ್ಟವಾಗುತ್ತದೆ. ಈ ನಷ್ಟವನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ತಡೆಗಟ್ಟುವುದು ಸಾಧ್ಯವಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ‘ಸ್ಪ್ಯಾನ್ ಫಿಲ್ಟರೇಶನ್ ಸಿಸ್ಟಮ್’ (ಎಸ್.ಎ್.ಎಸ್.) ಸಮೂಹವು ಗಾಳಿಯನ್ನು ಶುದ್ಧಗೊಳಿಸಿ ತಾವು ಕೆಲಸ ಮಾಡುತ್ತಿರುವ ಪರಿಸರದಲ್ಲಿ ಮತ್ತೆ ತರುವಲ್ಲಿ ವಿವಿಧ ಪ್ರಯತ್ನಗಳನ್ನು ಮಾಡುತ್ತಿದ್ದಾರೆ. ಸ್ವಚ್ಛವಾದ ಗಾಳಿಯಿಂದಾಗಿ ಅನೇಕ ಲಾಭಗಳು ಲಭಿಸುತ್ತವೆ. ಅದರಲ್ಲಿ ಈ ಕೆಳಗಿನ ಅಂಶಗಳು ಒಳಗೊಂಡಿವೆ.

• ಸ್ವಚ್ಛತೆಗೆ ತಗಲುವ ಖರ್ಚನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು.

• ವಿದ್ಯುತ್ ಮತ್ತು ಇಲೆಕ್ಟ್ರಾನಿಕ್ ಉಪಕರಣಗಳ ನಿರ್ವಹಣೆಯ ಖರ್ಚು ಕಡಿಮೆ ಆಗುತ್ತದೆ.

• ಮಾಲಿನ್ಯ ರಹಿತವಾಗಿ ಮಶಿನ್ನ ವೇಗವನ್ನು ಹೆಚ್ಚಿಸುವುದು ಸಾಧ್ಯವಿದೆ.

• ಬೆಂಕಿಯಿಂದ ಉಂಟಾಗುವ ಅಪಾಯವೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

• ಶ್ವಾಸೋಚ್ಛ್ವಾಸದ ಕುರಿತಾದ ಸಮಸ್ಯೆಗಳಿಗೂ ಪರಿಹಾರ ಲಭಿಸುತ್ತದೆ.

• ದುಬಾರಿಯಾದ ಕೂಲಂಟ್ ಗಳ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ.

• ಅಪಘಾತಗಳ ಪ್ರಮಾಣವೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ನಾಲ್ಕು ವಿವಿಧ ತತ್ವಗಳಿಗೆ ಅವಲಂಬಿಸಿ ಗಾಳಿಯ ಫಿಲ್ಟರೇಶನ್ ಗೆ ಉಪಾಯವನ್ನು ನೀಡುವ ಕಂಪನಿಗಳಲ್ಲಿ ‘ಎಸ್. ಎಫ್.ಎಸ್.’ ಈ ಕಂಪನಿಯು ಜಾಗತಿಕ ಸ್ತರದ ಕಂಪನಿಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ. ಈ ಮುಂದೆ ಕೆಲವು ಉಪಾಯಗಳನ್ನು ನೀಡಲಾಗಿವೆ.

• ಸೆಂಟ್ರಿಫ್ಯುಗಲ್ ಸೆಪರೇಶನ್

• ಇಲೆಕ್ಟ್ರೋಸ್ಟ್ಯಾಟಿಕ್ ಫಿಲ್ಟರೇಶನ್

• ಮೀಡಿಯಾ ಫಿಲ್ಟರೇಶನ್

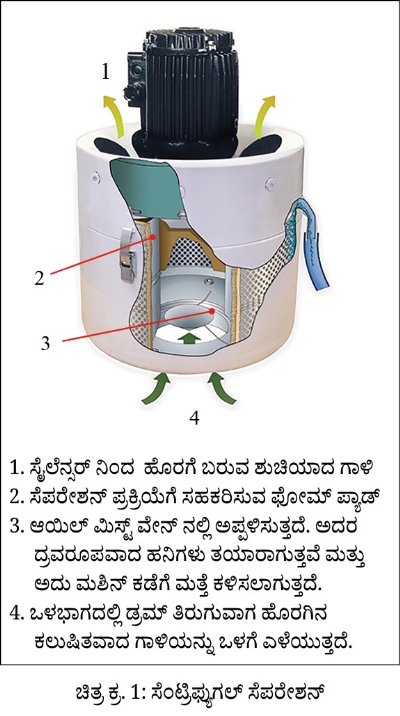

ಸೆಂಟ್ರಿಫ್ಯುಗಲ್ ಸೆಪರೇಶನ್

ಸೆಂಟ್ರಿಫ್ಯುಗಲ್ ಸೆಪರೇಶನ್ ಅಂದರೆ ಒತ್ತಡದಿಂದ ಬೇರ್ಪಡಿಸುವಂತಹ ರೀತಿ ಇರುವ ಫಿಲ್ಟರೇಶನ್ ಎಂಬ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. (ಚಿತ್ರ ಕ್ರ. 1) ಸೂಕ್ಷ್ಮ ಕಣಗಳಲ್ಲಿ ತುಂಬಾ ಹೆಚ್ಚು ವೇಗದಿಂದ ಉರುಟಾಗಿ ತಿರುಗುವಂತಹ ರೆಕ್ಕೆಗಳ ಮೂಲಕ ಸೆಂಟ್ರಿಫ್ಯುಗಲ್ ಬಲದಿಂದ ಒತ್ತಡವನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಈ ಒತ್ತಡದಿಂದಾಗಿ ಸೂಕ್ಷ್ಮ ಕಣಗಳು ಒಂದರೊಂದಲ್ಲಿ ಬೆರೆಸಲ್ಪಡುತ್ತವೆ ಮತ್ತು ಅವುಗಳ ಸೂಕ್ಷ್ಮವಾದ ಹನಿಗಳು ತಯಾರಾಗುತ್ತವೆ. ಒಂದು ಪರಿಪೂರ್ಣವಾದ ಬ್ಯಾಲೆನ್ಸ್ ಮಾಡಿರುವ, ರಂಧ್ರಗಳಿರುವ ಡ್ರಮ್ ನಿಂದ ಈ ಹನಿಗಳು ಹೊರಗೆ ಎಸೆಯಲ್ಪಡುತ್ತವೆ. ಹೊರಗೆ ಎಸೆಯಲ್ಪಟ್ಟ ಹನಿಗಳನ್ನು ಡ್ರೇನ್ ಮಾಡುವ ಸ್ಲಾಟ್ ನಲ್ಲಿ ಹಿಡಿದಿಡಲಾಗುತ್ತದೆ ಮತ್ತು ಅದರ ನಂತರ ಆ ಹನಿಗಳನ್ನು ಈ ಯುನಿಟ್ ನ ಡ್ರೇನ್ ಮಾಡುವ ವ್ಯವಸ್ಥೆಯ ಮೂಲಕ ಹೊರಗೆ ತೆಗೆಯಲಾಗುತ್ತವೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ಯಾವುದೇ ಫಿಲ್ಟರ್ ನಲ್ಲಿ ಅವಲಂಬಿಸಿರುವುದಿಲ್ಲ ಮತ್ತು ಒಂದು ಮೈಕ್ರಾನ್ ಗಾತ್ರದ ಕಣಗಳಿಗೋಸ್ಕರ ಫಿಲ್ಟರಿಂಗ್ ನ 98 ಶೇಕಡಾಗಿಂತಲೂ ಹೆಚ್ಚು ಕಾರ್ಯಸಾಮರ್ಥ್ಯವು ನಿರಂತರವಾಗಿ ಮತ್ತು ಸಹಜವಾಗಿ ಲಭಿಸುತ್ತದೆ.

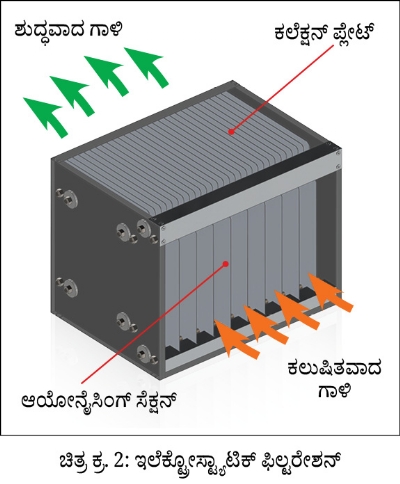

ಇಲೆಕ್ಟ್ರೋಸ್ಟ್ಯಾಟಿಕ್ ಫಿಲ್ಟರೇಶನ್

ಹೆಸರಿಗೆ ತಕ್ಕಂತೆ ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 2) ಮಾಲಿನ್ಯವನ್ನುಂಟು ಮಾಡುವ ಕಣಗಳಿಗೆ ಸ್ಟ್ಯಾಟಿಕ್ ಚಾರ್ಜ್ ವಿಂಗಡಿಸಲಾಗುತ್ತದೆ. ಪೋಲ್ಯಾರಿಟೀ ಇರುವ ಎರಡು ವಿವಿಧ ಇಲೆಕ್ಟ್ರಿಕ್ ನ ಪ್ರಭಾವಿರುವ ಝೋನ್ ಗಳ ಉಪಯೋಗವನ್ನು ಇದರಲ್ಲಿ ಮಾಡಲಾಗಿದೆ. ಮಾಲಿನ್ಯವನ್ನುಂಟು ಮಾಡುವ ಕಣಗಳು ಮೊದಲಾಗಿ ಒಂದು ಉನ್ನತ ವೋಲ್ಟೇಜ್ ಇರುವ ಪಾಸಿಟಿವ್ ಪ್ರಭಾವ ಬೀರುವ ಸ್ಟ್ಯಾಟಿಕ್ ಆಯೋನೈಸಿಂಗ್ ಸೆಕ್ಷನ್ ಕಡಿಮೆ ವೇಗದಿಂದ ಪ್ರಸ್ತುತ ಪಡಿಸಲಾಗುತ್ತವೆ. ಕಡಿಮೆ ವೇಗದಿಂದಾಗಿ ಮಾಲಿನ್ಯವನ್ನು ಉಂಟುಮಾಡುವ ಎಲ್ಲ ಕಣಗಳನ್ನು ಕಳುಹಿಸುವಾಗ ಪಾಸಿಟಿವ್ (+ve) ವಿದ್ಯುತ್ತಿನಿಂದಾಗಿ ಪ್ರಭಾವಶಾಲಿಯಾಗುತ್ತವೆ, ಇದು ನಿರ್ಧರಿಸಲ್ಪಡುತ್ತದೆ. ಅದರ ನಂತರ ಈ ಪಾಸಿಟಿವ್ ಸ್ಟ್ಯಾಟಿಕ್, ಮಾಲಿನ್ಯ ಪೂರಿತವಾದ ಕಣಗಳಿರುವ ಗಾಳಿಯ ಒತ್ತಡವು ಒಂದು ಉಚ್ಚಮಟ್ಟದ ವೋಲ್ಟೇಜ್ ಇರುವ ನಿಗೆಟಿವ್ (-ve) ಚಾರ್ಜ್ ನ ಸ್ಟ್ಯಾಟಿಕ್ ವಿದ್ಯುತ್ ಕ್ಷೇತ್ರದಿಂದ ಪ್ರಸಾರಿಸಲ್ಪಡುತ್ತದೆ. ವಿರುದ್ಧ ಧ್ರುವತೆ ಇರುವ ಕಣಗಳು ಒಂದರೊಂದಿಗೆ ಆಕರ್ಷಿಸಲ್ಪಡುವುದರಿಂದ ಪಾಸಿಟಿವ್ ಚಾರ್ಜ್ ಕಣಗಳು ನಿಗೆಟಿವ್ ಪ್ಲೇಟ್ನ ಕಡೆಗೆ ಕಲೆಕ್ಟರ್ ಪ್ಲೇಟ್ ಆಕರ್ಷಿಸಲ್ಪಡುತ್ತವೆ ಮತ್ತು ಗಾಳಿಯು ಮಾಲಿನ್ಯರಹಿತವಾಗುತ್ತದೆ. ನಿಗೆಟಿವ್ ಚಾರ್ಜ್ ರೆನ್ನಲ್ಲಿ ಮಾಲಿನ್ಯವನ್ನು ಉಂಟುಮಾಡುವ ಎಲ್ಲ ಕಣಗಳು ಪ್ರೆಸಿಪಿಟೇಟ್ ಆಗುತ್ತವೆ.

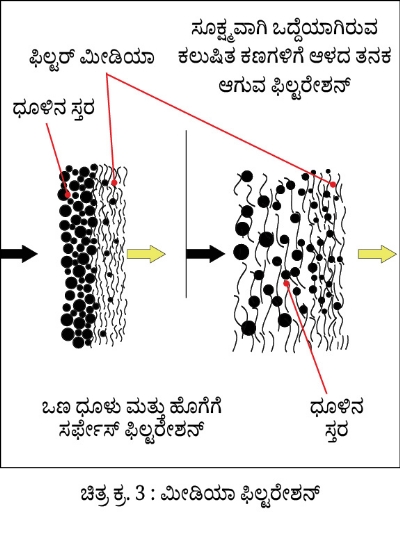

ಮೀಡಿಯಾ ಫಿಲ್ಟರೇಶನ್

ಇದು ಎಲ್ಲಕ್ಕಿಂತಲೂ ಸುಲಭವಾದ ಪ್ರಕ್ರಿಯೆ (ಚಿತ್ರ ಕ್ರ. 3) ಎಂದು ಹೇಳಿದರೆ ತಪ್ಪಾಗಲಾರದು. ಕಣಗಳಿಗೆ ಫಿಲ್ಟರ್ ಮಾಡಲು ಯೋಗ್ಯವಾದ ಶ್ರೇಣಿಯ ಫಿಲ್ಟರ್ ಆಯ್ಕೆ ಮಾಡುವುದು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿದೆ. ಮಾಲಿನ್ಯವು ಯಾವ ವಿಧದ ಕಣಗಳಿಂದ ಉಂಟಾಗುತ್ತದೆ, ಎಂಬುದು ಫಿಲ್ಟರ್ ನ ಮೀಡಿಯಾದಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಇದರಲ್ಲಿ ಕಣಗಳನ್ನು ಜರಡಿಸುವುದು ಅಥವಾ ಸೋಸಬೇಕಾಗುತ್ತದೆ. ಧೂಳು, ಹೊಗೆ ಅಥವಾ ಉಗಿಯು ಎಷ್ಟು ಹೆಚ್ಚಾಗಿರುತ್ತದೆಯೋ, ಅಷ್ಟೇ ಫಿಲ್ಟರ್ ನ ಮಾಧ್ಯಮದ ಆಯ್ಕೆಯು ಹೆಚ್ಚು ಕ್ಲಿಷ್ಟವಾಗಿರುತ್ತದೆ. ಕಣಗಳ ಗಾತ್ರವು ಎಷ್ಟು ಸೂಕ್ಷ್ಮವಾಗಿರುತ್ತದೆಯೋ, ಅಷ್ಟೇ ಅವುಗಳನ್ನು ಫಿಲ್ಟರ್ ನಲ್ಲಿ ಹಿಡಿದಿಡುವುದು ಕಠಿಣವಾಗಿರುತ್ತದೆ. ಸೂಕ್ಷ್ಮ ಕಣಗಳ ಭಾರವು ನಗಣ್ಯವಾಗಿರುವುದರಿಂದ ಅವುಗಳಲ್ಲಿ ಗುರುತ್ವಾಕರ್ಷಣ ಶಕ್ತಿಯ ಪ್ರಭಾವವು ಅಷ್ಟೇನು ಉಂಟಾಗುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಸೂಕ್ಷ್ಮ ಕಣಗಳ ಭಾರವನ್ನು ಹೇಗೆ ಹೆಚ್ಚಿಸುವುದು, ಅಂದರೆ ಅದು ಗುರುತ್ವಾಕರ್ಷಣ ಶಕ್ತಿಯ ಪ್ರಭಾವದಿಂದ ಕೆಳಗೆ ಅಳವಡಿಸಲ್ಪಡುತ್ತದೆ, ಇದರಲ್ಲಿಯೇ ಪರಿಣಾಮಕಾರಿಯಾದ ಫಿಲ್ಟರೇಶನ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ವಿಚಾರಪೂರ್ವಕವಾಗಿ ಹುಡುಕಬೇಕಾಗುತ್ತದೆ. ವಿವಿಧ ಪ್ರಕ್ರಿಯೆಗಳ ಆಗತ್ಯಕ್ಕೆ ತಕ್ಕಂತೆ 100 ಮೈಕ್ರಾನ್ ನಿಂದ 0.3 ಮೈಕ್ರಾನ್ ಈ ಶ್ರೇಣಿಯಲ್ಲಿ ಫಿಲ್ಟರೇಶನ್ ಮಾಡಬಲ್ಲ ಫಿಲ್ಟರ್ ಉಪಲಬ್ಧವಿರುತ್ತವೆ.

ಕೇಸ್ ಸ್ಟಡಿ-1

ಸಮಸ್ಯೆಗಳು

ಒಣ ಹವಾಮಾನದಲ್ಲಿ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ, ಆಗ ಅದರಿಂದ ಉಂಟಾಗುವ ಸೂಕ್ಷ್ಮ ಕಣಗಳ ಧೂಳು, ಮಶಿನ್, ನೆಲ ಮತ್ತು ಇನ್ನಿತರ ಕಡೆಗಳಲ್ಲಿ ಹರಡುತ್ತದೆ. ಒಂದು ಕಂಪನಿಯಲ್ಲಿ ಶಿಫ್ಟ್ ಪ್ರಾರಂಭದ ನಂತರದ ಕೆಲವಾರು ನಿಮಿಷಗಳಲ್ಲಿಯೇ ಲೋಹಗಳ ಕಣಗಳಿಂದ ಉಂಟಾದ ಕಣಗಳ ಸ್ತರವು ಮಶಿನ್ ಮತ್ತು ಸುತ್ತಮುತ್ತ ಒಟ್ಟಾಗುತ್ತಿತ್ತು. ಇದರೊಂದಿಗೆ ಇನ್ನಷ್ಟು ದೊಡ್ಡ ಸಮಸ್ಯೆ ಅಂದರೆ ಯಾವ ವೇಗದಿಂದ ಈ ಧೂಳು ಒಟ್ಟಾಗುತ್ತಿತ್ತೋ, ಅದೇ ವೇಗದಲ್ಲಿ ಅದನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸುವುದು ಸಾಧ್ಯವಿರಲಿಲ್ಲ.

ಕಂಪನಿಯ ಕೆಲಸ ಮಾಡುವ ಸಮೂಹವು ಫಿಲ್ಟರೇಶನ್ನ ವಿವಿಧ ಉಪಾಯಗಳನ್ನು ಮಾಡಿನೋಡಿದರು, ಆದರೆ ಅವರ ಅಪೇಕ್ಷೆಯಂತೆ ಪರಿಣಾಮವು ಲಭಿಸಲಿಲ್ಲ. ಮೂರೂ ಶಿಫ್ಟ್ ನಲ್ಲಿ ಕೆಲಸ ನಡೆಯುತ್ತಿರುವ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ನಿರ್ವಹಣೆಯ ವಿಭಾಗವು ಇನ್ನಿತರ ಕೆಲಸಗಳಲ್ಲಿ ನಿರತವಾಗಿತ್ತು. ಇದರಿಂದಾಗಿ ಆ ಕೆಲಸಗಳನ್ನು ಮುಗಿಸಿ ಶಾಪ್ ಫ್ಲೋರ್ ಕೂಡಾ ಸ್ವಚ್ಛವಾಗಿಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿತ್ತು.

ಈ ಸೂಕ್ಷ್ಮ ಧೂಳಿನಿಂದಾಗಿ ಕಂಪನಿಗೆ ಈ ಮುಂದಿನ ಸಮಸ್ಯೆಗಳನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತಿತ್ತು.

- ಸೂಕ್ಷ್ಮವಾಗಿರುವ ಧೂಳು ಶ್ವಾಸದ ಮೂಲಕ ಶರೀರದೊಳಗೆ ಪ್ರವೇಶಿಸುವುದರಿಂದ ಆಪರೇಟರ್ ನ ಆರೋಗ್ಯಕ್ಕೆ ಹಾನಿಯುಂಟಾಗುತ್ತಿತ್ತು.

- ನೆಲದಲ್ಲಿ ಮತ್ತು ಅಕ್ಕಪಕ್ಕದಲ್ಲಿ ಒಟ್ಟಾಗಿರುವ ಧೂಳಿನಿಂದಾಗಿ ಕೆಲಸ ಮಾಡುತ್ತಿರುವಾಗ ವ್ಯತ್ಯಯವು ಉಂಟಾಗುತ್ತಿತ್ತು.

- ಫಿಕ್ಸ್ಚರ್ ಮತ್ತು ಸ್ಲೈಡ್ ನಲ್ಲಿ ಒರಟಾಗಿರುವ ಧೂಳು ಒಟ್ಟಾಗಿ ಯಂತ್ರಭಾಗಗಳು ನಷ್ಟವಾಗುತ್ತಿದ್ದವು ಮತ್ತು ಕಾರ್ಯವಸ್ತುಗಳ ಗುಣಮಟ್ಟದಲ್ಲಿಯೂ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಅನಿಷ್ಟವಾದ ಪರಿಣಾಮಗಳು ಉಂಟಾಗುತ್ತಿದ್ದವು.

- ಲೈನರ್ ನಲ್ಲಿರುವ ರೊಬೊನಂತಹ ಇಲೆಕ್ಟ್ರಿಕ್ ಉಪಕರಣೆಗಳಲ್ಲಿ ಒಣ ಧೂಳು ಸಂಗ್ರಹವಾಗಿದ್ದರಿಂದ ಆ ಉಪಕರಣೆಗಳು ಹಾಳಾಗುವ ಅಪಾಯವೂ ಉಂಟಾಗುತ್ತಿತ್ತು.

ಸಮಸ್ಯೆಯ ನಿವಾರಣೆ

‘ಎಸ್ಎಫ್ಎಸ್’ನ ಕಾರ್ಯಸಮೂಹವು ಲೈನ್ನಲ್ಲಿರುವ ಪ್ರತಿಯೊಂದು ಮಶಿನ್ ನಿಂದ ಉಂಟಾಗುವ ಧೂಳು ಮತ್ತು ಅದರ ಗುಣವೈಶಿಷ್ಟ್ಯಗಳನ್ನು, ಹಾಗೆಯೇ ಪ್ಲಾಂಟ್ನ ವ್ಯವಸ್ಥೆ, ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ವೈವಿಧ್ಯ, ಈ ಎಲ್ಲ ಘಟಕಗಳ ಆಳವಾದ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡಲಾಯಿತು. ಒಂಬತ್ತು ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ಮತ್ತು ಆರು ಅಕ್ಷಗಳ ಒಂದು ರೊಬೊ ಇರುವ ಶಾಪ್ ಫ್ಲೋರ್ ನಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮಾಲಿನ್ಯವನ್ನುಂಟು ಮಾಡುವಂತಹ ಯಂತ್ರಗಳ ಸಮೂಹದ (ಕ್ಲಸ್ಟರ್) ಧೂಳು, ಎಸ್.ಎಫ್.ಎಸ್. ಡಸ್ಟ್ ಕಲೆಕ್ಟರ್ ನ (ಚಿತ್ರ ಕ್ರ. 4) ಪರೀಕ್ಷೆಯನ್ನು ಪಡೆಯಲು ಆಯ್ಕೆ ಮಾಡಲಾಯಿತು.

ಸೂಕ್ಷ್ಮವಾದ ಧೂಳನ್ನು ಹೀರುವುದು

ತಯಾರಾಗುವ ತುಂಬಾ ಸೂಕ್ಷ್ಮವಾದ ಧೂಳು ಮಶಿನ್ನ ಚಿಕ್ಕ ಸಂದಿನಿಂದ ನುಸುಳಿ ಹೊಗೆಯಂತೆ ಗಾಳಿಯಲ್ಲಿ ಹೊರಗೆ ಬರುತ್ತಿರುವುದು ನಮ್ಮ ಗಮನಕ್ಕೆ ಬಂತು. ಯಾವುದೇ ರೀತಿಯಲ್ಲಿ ಧೂಳು ಗಾಳಿಯಲ್ಲಿ ಸೇರದಂತೆ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸುವ ಗುರಿಯನ್ನು ನಮ್ಮ ಕೆಲಸ ಮಾಡುವ ತಂಡದೊಂದಿಗೆ ಜಂಟಿಯಾಗಿ ನಿರ್ಧರಿಸಲಾಯಿತು. ಈ ಸೂಕ್ಷ್ಮವಾದ ಧೂಳನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಹೀರಿಕೊಳ್ಳಲು ಒಂದು ಉಪಾಯವನ್ನು ಹುಡುಕಲಾಯಿತು ಮತ್ತು ಯಂತ್ರಣೆಯಾಗುವ ಪರಿಸರದಲ್ಲಿ ನಿಗೆಟಿವ್ ಒತ್ತಡವನ್ನು ತಯಾರಿಸಲಾಯಿತು. ಇದರಿಂದಾಗಿ ಗಾಳಿಯ ಪ್ರವಾಹ ಯಾವಾಗಲೂ ಹೊರಗಿನಿಂದ ಒಳಗೆ ಬರಬಹುದು ಮತ್ತು ಯಾವುದೇ ಧೂಳು ಹೊರಗೆ ಬರಲಾರದು, ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಲಾಯಿತು. ಪ್ರತಿಯೊಂದು ಮಶಿನ್ಗೋಸ್ಕರ ಆಗತ್ಯವಿರುವ ನಿಗೆಟಿವ್ ಒತ್ತಡದ ಲೆಕ್ಕಾಚಾರವನ್ನು ಸೂಕ್ತವಾಗಿ ಮಾಡಿ ಅತ್ಯುತ್ತಮವಾದ ಪಿಲ್ಟರೇಶನ್ನ ಚಟುವಟಿಕೆಯಾಗುವಂತೆ ನಿರ್ಧರಿಸಲಾಯಿತು.

ಡಕ್ಟಿಂಗ್ ನ ಡಿಸೈನ್

ಡಕ್ಟಿಂಗ್ ನ ವಿವರವಾದ ಸ್ಥೂಲವಾದ ನಕ್ಷೆಯನ್ನು ತಯಾರಿಸಲಾಯಿತು ಮತ್ತು ಡಸ್ಟ್ ಕಲೆಕ್ಟರ್ ಕಾರ್ಯಾಗಾರದ ಹೊರಗೆ ಇಡಲಾಯಿತು. ಧೂಳು ತಯಾರಾಗುವಲ್ಲಿ ಸಕ್ಷನ್ ನ ಯೋಗ್ಯವಾದ ಒತ್ತಡವು ಲಭ್ಯವಿರುವುದು ‘ಎಸ್ಎಫ್ಎಸ್’ನ ಡಿಸೈನ್ ನಲ್ಲಿ ಒಳಗೊಂಡಿತ್ತು. ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಿಂದ 20 ರಿಂದ 25 ಮೀಟರ್ ದೂರವಿರುವ ಸೆಂಟ್ರಲ್ ಕಲೆಕ್ಟರ್ ತನಕ ಧೂಳನ್ನು ಸಾಗಿಸಲು ಸಾಕಷ್ಟು ಸಕ್ಷನ್ ಒತ್ತಡವನ್ನು ಪಡೆಯುವುದು ಇನ್ನೊೊಂದು ಸವಾಲು ನಮ್ಮೆದುರಿತ್ತು. ಸಾಕಷ್ಟು ಒತ್ತಡ, ಅದೂ ಕೂಡಾ ವಿದ್ಯುತ್ ಶಕ್ತಿಯನ್ನು ಕನಿಷ್ಟ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಿ, ಇಂತಹ ವ್ಯವಸ್ಥೆಯನ್ನು ಡಕ್ಟಿಂಗ್ ನ ಡಿಸೈನ್ ನಲ್ಲಿ ಮಾಡಲಾಗಿತ್ತು.

ಸೆಂಟ್ರಲ್ ಡಸ್ಟ್ ಕಲೆಕ್ಟರ್

ಡಕ್ಟಿಂಗ್ ಡಿಸೈನ್, ಪ್ರತಿಯೊಂದು ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನ ದೂರ ಮತ್ತು ಪ್ರತಿಯೊಂದು ಜಾಗದಲ್ಲಿ ಉಂಟಾಗುವ ಧೂಳಿನ ಪ್ರಮಾಣವನ್ನು ಯೋಗ್ಯವಾಗಿ ಲೆಕ್ಕ ಮಾಡಿ ಒಂದು ಅಂತಿಮವಾದ ಉಪಾಯವನ್ನು ನಿರ್ಧರಿಸಲಾಯಿತು. ‘ಎಸ್.ಎಫ್.ಎಸ್.’ ಮತ್ತು ಆ ಕಂಪನಿಯ ಕಾರ್ಯ ತಂಡವು ಜಂಟಿಯಾಗಿ ಉಪಾಯಗಳ ಸ್ಥಾಪಿಸಿದರು. ಈ ನಿರ್ಮಾಣದ ಮೊದಲ ದಿನದಿಂದಲೂ ಆಪರೇಟರ್ ಮತ್ತು ನಿರ್ವಹಣೆಯನ್ನು ಮಾಡುವ ತಂಡಕ್ಕೆ ಹವಾಮಾನದಲ್ಲಾದ ವ್ಯತ್ಯಾಸವು ಗಮನಕ್ಕೆ ಬರಲಾರಂಭಿಸಿತು.

ನಮ್ಮ ಸೆಂಟ್ರಲ್ ಸಿಸ್ಟಮ್ ಪ್ರತಿಯೊಂದು ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ನಿಂದ ಧೂಳನ್ನು ಒಟ್ಟು ಮಾಡಿ ಸೈಕ್ಲೋನ್ ನ ತನಕ ಸಾಗಿಸಲಾರಂಭಿಸಿತು. ಸೈಕ್ಲೋನ್ ನಲ್ಲಿರುವ ಫಿಲ್ಟರ್ ಬ್ಯಾಗ್ ನಲ್ಲಿ ಧೂಳು ಫಿಲ್ಟರ್ ಆಗಿ ಸ್ವಚ್ಛವಾದ ಗಾಳಿಯು ಮತ್ತೆ ಹವಾಮಾನದ ಕಡೆಗೆ ಬಿಡಲಾಗುತ್ತಿತ್ತು. ಈ ಡಸ್ಟ್ ಕಲೆಕ್ಟರ್ ನ ಚಿಕ್ಕದಾದ ನಿರ್ವಹಣೆಯ ವೇಳಾಪಟ್ಟಿಗೆ ಅನುಸಾರವಾಗಿ ಈಗ ಕಂಪನಿಯಲ್ಲಿ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವ ತಂಡಕ್ಕೆ ಧೂಳುರಹಿತವಾದ ಕೆಲಸ ಮತ್ತು ಧೂಳುರಹಿತವಾದ ಹವಾಮಾನ ಅನುಭವಕ್ಕೆ ಬರಲಾರಂಭಿಸಿತು. ಸೆಂಟ್ರಲ್ ಡಸ್ಟ್ ಕಲೆಕ್ಟರ್ ನ ಅತ್ಯುತ್ತಮವಾದ ಚಟುವಟಿಕೆಯನ್ನು ನೋಡಿದ ನಂತರ ಕಂಪನಿಯಲ್ಲಿರುವ ಎಲ್ಲ ಒಣ ಮತ್ತು ಒದ್ದೆಯಾಗಿರುವ ಯಂತ್ರಣೆಯ ಯಂತ್ರಸಮೂಹದಲ್ಲಿ ಗಾಳಿಯನ್ನು ಸ್ಪಚ್ಛಗೊಳಿಸುವ ಚಟುವಟಿಕೆಗೋಸ್ಕರ ಹಾಗೆಯೇ ಪ್ಲಾಂಟ್ ನಲ್ಲಿ ಹೊಗೆಯನ್ನುಂಟು ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಗಳಿಗೋಸ್ಕರ ಚರ್ಚೆಯನ್ನು ಮಾಡಲು ನಮ್ಮನ್ನು ಆಮಂತ್ರಿಸಲಾಯಿತು.

ಲಾಭಗಳು

• ಸೆಂಟ್ರಲ್ ಡಸ್ಟ್ ಕಲೆಕ್ಟರ್ ನಿಂದಾಗಿ ಕಡಿಮೆ ಖರ್ಚಿನಲ್ಲಿ ಕೆಲಸ ಮಾಡುವುದು ಸಾಧ್ಯವಾಯಿತು.

• ಆಪರೇಟರ್ ಗೆ ಹಾಗೆಯೇ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಅಡೆತಡೆಗಳು ಕಡಿಮೆಯಾದವು.

• ಡಸ್ಟ್ ಕಲೆಕ್ಟರ್ ಕಾರ್ಯಾಗಾರದ ಹೊರಗೆ ಇಟ್ಟಿದ್ದರಿಂದ ಸಹಜವಾಗಿ ನಿರ್ವಹಣೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಾಯಿತು.

• ವಿಶೇಷವಾಗಿ ತಯಾರಿಸಿರುವ ಡಿಸೈನ್ ನಿಂದಾಗಿ ಶಬ್ದವೂ ಕಡಿಮೆಯಾಯಿತು.

• ಧೂಳು ತಯಾರಾಗುವಲ್ಲಿ ಒಣ ಧೂಳಿಗೆ ಹೆಚ್ಚು ಸಾಮರ್ಥ್ಯದಿಂದ ಹೀರಿಕೊಳ್ಳುತ್ತಿದ್ದರಿಂದ ಅದರ ಅಸ್ತಿತ್ವವೂ ಗಮನಕ್ಕೆ ಬರುತ್ತಿರಲ್ಲಿಲ್ಲ.

ಕೇಸ್ ಸ್ಟಡಿ-2

ಕೆಲಸದ ಪೂರ್ವಭಾವಿಯಾದ ಸ್ಥಿತಿ

ಮಾನೆಸಾರ್ ಎಂಬಲ್ಲಿ ಒಂದು ಕಂಪನಿಯ ಒಂದು ಯಂತ್ರಣೆಯ ವಿಭಾಗದಲ್ಲಿ ಭಾರವಾದ ಜಪಾನಿನ ಮಶಿನ್ ನ ಮೂಲಕ ಗಿಯರ್ ಗಳನ್ನು ತಯಾರಿಸಲಾಗುತ್ತಿತ್ತು. ಎರಕ ಹೊಯ್ದ ಕಬ್ಬಿಣದ ತುಂಡುಗಳಿಂದ ಎರಡೇ ನಿಮಿಷಗಳಲ್ಲಿ ಗಿಯರ್ ಸಂಪೂರ್ಣವಾಗಿ ಕಟಿಂಗ್ ಮಾಡುವಾಗ ಅತಿಯಾದ ವೇಗದಿಂದ ಅನಾವಶ್ಯಕವಾದ ಲೋಹಗಳನ್ನು ಹೊರಗೆ ತೆಗೆಯುವುದು, ಇದೊಂದು ಪ್ರಕ್ರಿಯೆಯಾಗಿತ್ತು. ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ತುಂಬಾ ಉಷ್ಣಾಂಶವು ತಯಾರಾಗುತ್ತಿದ್ದರಿಂದ ಕೂಲಂಟ್ ಸ್ವಾಭಾವಿಕವಾಗಿಯೇ ಬಳಸಬೇಕಾಗುತ್ತಿತ್ತು. ಆದರೆ ಉಷ್ಣಾಂಶದಿಂದಾಗಿ ಕೂಲಂಟ್ ನ ಕೆಲವು ಭಾಗಗಳು ಆವಿಯಾಗಿ ಅಕ್ಕಪಕ್ಕದ ಹವಾಮಾನದಲ್ಲಿ ಮಂಜು, ಕಾಡಿಗೆ ಮತ್ತು ಹೊಗೆಯು ಹರಡುತ್ತಿತ್ತು. ಮಂಜು ಒಟ್ಟು ಮಾಡಲು ಜಪಾನಿನ ಮಶಿನ್ ನಲ್ಲಿ ಒಂದು ಮಿಸ್ಟ್ ಕಲೆಕ್ಟರ್ ಪ್ರಾರಂಭದಿಂದಲೇ ನೀಡಲಾಗಿತ್ತು. ಈ ಕಲೆಕ್ಟರ್ ಆಗಾಗ ಅತಿಯಾದ ಭಾರದಿಂದಾಗಿ ಆಫ್ ಆಗುತ್ತಿದ್ದರಿಂದ ಉತ್ಪಾದಕತೆ, ನಿರ್ವಹಣೆ ಮತ್ತು ಫಿಲ್ಟರೇಶನ್ ನ ಚಟುವಟಿಕೆಯಲ್ಲಿ ಪರಿಣಾಮ ಉಂಟಾಗುತ್ತಿತ್ತು.

ಸಮಸ್ಯೆಗಳು

ಪ್ರಾರಂಭದಲ್ಲಿ ಅಳವಡಿಸಿದ್ದ ಮಿಸ್ಟ್ ಕಲೆಕ್ಟರ್ ಆಗಾಗ ಆಫ್ ಆಗುತ್ತಿದ್ದರಿಂದ ಯಂತ್ರಣೆಯಲ್ಲಿ ಉಂಟಾಗುವ ಮಂಜು, ಕಾಡಿಗೆ ಮತ್ತು ಹೊಗೆ ಯಂತ್ರಗಳ ಚೆಂಬರ್ ನಲ್ಲಿ ಸಂಗ್ರಹಿಸಲ್ಪಡುತ್ತಿತ್ತು. ಚೇಂಬರ್ ನ ಬಾಗಿಲನ್ನು ತೆರೆಯುತ್ತಿದ್ದಂತೆ ಕೆಲಸಗಾರರ ಸಂಪರ್ಕವು ಮಂಜು ಮತ್ತು ಧೂಳಿನೊಂದಿಗೆ ಉಂಟಾಗಿ ಅವರ ಆರೋಗ್ಯ ಮತ್ತು ಸುರಕ್ಷೆಯ ಕುರಿತಾದ ಅಪಾಯ ಉಂಟಾಗುತ್ತಿತ್ತು. ಇದರ ಹೊರತಾಗಿ ಪರಿಸರದಲ್ಲಿ ಮಾಲಿನ್ಯವು ಉಂಟಾಗುವುದು, ನೆಲದಲ್ಲಿ ಮತ್ತು ಮಶಿನ್ ನಲ್ಲಿ ಎಣ್ಣೆಯಿಂದ ಕೂಡಿರುವ ಅಲ್ಲದೇ ಅಂಟಿಕೊಳ್ಳುವಂತಹ ಸ್ತರವು ಒಟ್ಟಾಗುವಂತಹ ಸಮಸ್ಯೆಗಳು ಉದ್ಭವಿಸುತ್ತಿದ್ದವು. ಇದರೊಂದಿಗೆ ಕೂಲಂಟ್ ನಿಂದ ಉಂಟಾಗುವ ಮಂಜು ಪರಿಸರದಲ್ಲಿ ಹರಡುವುದರಿಂದ ದುಬಾರಿಯಾದ ಕೂಲಂಟ್ ವ್ಯರ್ಥವಾಗುತ್ತಿತ್ತು.

ಉಪಾಯಗಳು

ಮಿಸ್ಟ್ ಕಲೆಕ್ಟರ್ ನ ನಿರ್ವಹಣೆ ಮತ್ತು ಅದರಲ್ಲಿ ಬಳಸಲಾಗುವ ವಸ್ತುಗಳ (ಕಂಜ್ಯುಮೇಬಲ್ಸ್) ಖರ್ಚು ತುಂಬಾ ಹೆಚ್ಚಾಗಿದ್ದರಿಂದ ಕಂಪನಿಯ ಆಡಳಿತ ಮಂಡಳಿಗೆ ಅವರ ಇಎಸ್ಪಿಯ (ಇಲೆಕ್ಟ್ರೋಸ್ಟ್ಯಾಟಿಕ್ ಪ್ರೆಸಿಪಿಟೇಟರ್) ಫಿಲ್ಟರೇಶನ್ ಕಾರ್ಯ ಸಾಮರ್ಥ್ಯದ ಕುರಿತು ತುಂಬಾ ಚಿಂತೆಯುಂಟಾಗಿತ್ತು. ನಮ್ಮ ಇಎಸ್ಪಿಯ ರಚನೆಯು ಹಾರಿಝಾಂಟಲ್ ಆಗಿತ್ತು ಮತ್ತು ಅದರ ಪ್ಲಾಂಟ್ನಲ್ಲಿ ಇಂತಹ ಇಎಸ್ಪಿಗೋಸ್ಕರ ನೆಲದಲ್ಲಿ ಸಾಕಷ್ಟು ಜಾಗವು ಇರಲಿಲ್ಲ, ಇದೂ ಒಂದು ಸಮಸ್ಯೆಯೇ ಆಗಿತ್ತು. ಗಿಯರ್ ಕಟಿಂಗ್ ಮಶಿನ್ (ಚಿತ್ರ ಕ್ರ. 5) ಈ ಶಾಪ್ ಫ್ಲೋರ್ ನಲ್ಲಿ ಗರಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಮಾಲಿನ್ಯವನ್ನುಂಟು ಮಾಡುವಂತಹ ಮಶಿನ್ ಆಗಿತ್ತು. ಆ ಮಶಿನ್ ನಲ್ಲಿಯೇ ಈ ಇಎಸ್ಪಿಯ (ಚಿತ್ರ ಕ್ರ. 6) ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದನ್ನು ನಿರ್ಧರಿಸಲಾಯಿತು. ಇಎಸ್ಪಿಯಿಂದ ಲಭಿಸುವ ಗಾಳಿಯ ಉಚ್ಚ ಗುಣಮಟ್ಟದ್ದಾಗಿದೆ ಮತ್ತು ನಿರಂತರತೆಯೂ ಇದೆ, ಎಂಬುದನ್ನು ಒಂದುವರೆ ತಿಂಗಳ ದೀರ್ಘ ಕಾಲಾವಯಲ್ಲಿ ಮಾಡಿರುವ ಪರೀಕ್ಷೆಯಿಂದ ದೃಢೀಕರಿಸಲಾಯಿತು. ಇದರ ಹೊರತಾಗಿ ಮೂರೂ ಶಿಫ್ಟ್ ಗಳಲ್ಲಿ ಮಶಿನ್ ನಡೆದರೂ ಕೂಡಾ, ಇಎಸ್ಪಿಗೆ ಅಷ್ಟೇನು ನಿರ್ವಹಣೆಯ ಅಗತ್ಯವಿರಲಿಲ್ಲ. ಆಪರೇಟರ್, ಕಾರ್ಯಾಗಾರದಲ್ಲಿರುವ ಇಂಜಿನಿಯರ್ ಮತ್ತು ವ್ಯವಸ್ಥಾಪಕರು ಸೇರಿದಂತೆ ಎಲ್ಲರೂ ನಮ್ಮ ಇಎಸ್ಪಿಯ ಶಿಫಾರಸು ಮಾಡಿದರು. ಕಾರಣ ಅದರಿಂದ ಫಿಲ್ಟರೇಶನ್ ನ ಕೆಲಸವು ಉನ್ನತ ಗುಣಮಟ್ಟದಲ್ಲಾಗುತ್ತಿತ್ತು.

ಲಾಭಗಳು

• ಉನ್ನತ ಗುಣಮಟ್ಟದ ಫಿಲ್ಟರೇಶನ್

• ESP ಯ ಮೂಲಕ ಶಾಪ್ ಫ್ಲೋರ್ ನಲ್ಲಿರುವ ಗಾಳಿಯ ಗುಣಮಟ್ಟದಲ್ಲಿ ಗಮನಾರ್ಹವಾದ ಸುಧಾರಣೆಯಾಯಿತು.

• ಮಶಿನ್ ನ ಮೇಲ್ಭಾಗದಲ್ಲಿ ವಿಶೇಷವಾದ ಡಿಸೈನ್ ಮಾಡಿರುವ ಸ್ಟ್ಯಾಂಡ್ ನಲ್ಲಿ ಎಲ್ಲ ಇಎಸ್ಪಿ ಅಳವಡಿಸಲಾಗಿತ್ತು ಮತ್ತು ಇದರಿಂದಾಗಿ ನೆಲದಲ್ಲಿ ಕಡಿಮೆ ಜಾಗವು ಸಾಕಾಗುತ್ತಿತ್ತು, ಇಂತಹ ವ್ಯವಸ್ಥೆಯನ್ನು ನಮ್ಮಲ್ಲಿರುವ ಎಸ್.ಎಫ್.ಎಸ್. ಡಿಸೈನ್ ನ ಕೆಲಸ ಮಾಡುವ ತಂಡವು ಮಾಡಿತು.

• ಶಾಪ್ ಫ್ಲೋರ್ ನಲ್ಲಿ ಕೆಲಸದಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಅಡಚಣೆ ಉಂಟಾಗದೇ ಈ ಯುನಿಟ್ ಅಳವಡಿಸಲಾಯಿತು ಮತ್ತು ನಡೆಸಲಾಯಿತು.

• ESP ಕೆಲಸ ಮಾಡುತ್ತಿರುವಾಗ ಅಥವಾ ಇಎಸ್ಪಿಯನ್ನು ತಯಾರಿಸುತ್ತಿರುವಾಗ ಆಪರೇಟರ್ ಮತ್ತು ಅವರ ಹಸ್ತಕ್ಷೇಪವು ಇಲ್ಲದಂತಾಯಿತು.

• ಪ್ರತಿಯೊಂದು ಮಶಿನ್ ನಲ್ಲಿ ಪ್ರತಿ ವರ್ಷಕ್ಕೆ 200 ಲೀಟರ್ ಗಳಿಗಿಂತ ಹೆಚ್ಚು ದುಬಾರಿಯಾದ ಆಯಿಲ್ ನ ಉಳಿತಾಯವಾಯಿತು.

ಕೇಸ್ ಸ್ಟಡಿ-3

ಸಮಸ್ಯೆ

ಭಾರತದಲ್ಲಿ ವಾಹನಗಳನ್ನು ತಯಾರಿಸುವ ವಿದೇಶದ ಕಂಪನಿಗಳಲ್ಲಿ ಒಂದು ಬಹುದೊಡ್ಡ ಕಂಪನಿಯಲ್ಲಿ ಮೊತ್ತಮೊದಲ ಇಂಜಿನ್ ತಯಾರಿಸುವ ಪ್ಲಾಂಟ್ ನ ಸ್ಥಾಪನೆಯಿಂದ ನಿರ್ಮಾಣದ ಕ್ಷೇತ್ರದಲ್ಲಿ ಸ್ವಚ್ಛವಾದ ಗಾಳಿಯ ಉಚ್ಚಮಟ್ಟದ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಗಳನ್ನು ಪ್ರಸ್ತುತ ಪಡಿಸುವ ಇಚ್ಛೆಯು ಅವರಿಗಿತ್ತು. ಇತ್ತೀಚಿನ ಸ್ಪರ್ಧಾತ್ಮಕವಾದ ಕೈಗಾರಿಕೋದ್ಯಮಗಳಲ್ಲಿ ಚಿಕ್ಕ-ಪುಟ್ಟ ಖರ್ಚುಗಳಲ್ಲಿ ಕಡಿತವನ್ನು ಮಾಡುವುದು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಶುಚಿಯಾದ ಗಾಳಿಯ ಕಡೆಗೆ ಗಮನ ಹರಿಸಿ ಕನಿಷ್ಠ ಖರ್ಚು ಮಾಡುವುದು, ಇದು ಅವರೆದುರಿದ್ದ ಸಮಸ್ಯೆಯಾಗಿತ್ತು. ಇದಕ್ಕೋಸ್ಕರ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಯೋಗ್ಯರೀತಿಯ ಫಿಲ್ಟರೇಶನ್ ನ ಪ್ರಣಾಳಿಕೆಯೂ ಅಗತ್ಯವಾಗಿತ್ತು.

ಉಪಾಯಗಳು

ಪ್ರಾರಂಭದಲ್ಲಿ ಕನಿಷ್ಠ ನಿರ್ವಹಣೆ ಮತ್ತು ಆಗಾಗ ಬಳಸಲಾಗುತ್ತಿರುವ ವಸ್ತುಗಳಿಗೆ ಖರ್ಚು ಮಾಡದಿರುವುದು, ಈ ರೀತಿಯ ಅಂಶಗಳಿಂದ ಫಿಲ್ಟರ್ ಬಳಸದೇ ಕಾರ್ಯಗತಗೊಳಿಸಬಹುದು, ಎಂಬುದಕ್ಕೋಸ್ಕರ ಉಪಾಯಗಳನ್ನು ಹುಡುಕುವಂತಹ ಪ್ರಯತ್ನವನ್ನು ಮಾಡಲಾಯಿತು. ಆದರೆ 0.5 ರಿಂದ 3.0 ಮೈಕ್ರಾನ್ನಷ್ಟು ಸೂಕ್ಷ್ಮ ಗಾತ್ರದ ಮಾಲಿನ್ಯವನ್ನುಂಟು ಮಾಡುವ ಕಣಗಳನ್ನು ತಯಾರಿಸುವ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಫಿಲ್ಟರ್ ನ ಉಪಾಯವು ಪರಿಣಾಮಕಾರಿಯಾಗಬಹುದು, ಎಂಬ ತೀರ್ಮಾನವನ್ನು ನಮ್ಮ ತಜ್ಞರು ಅಭ್ಯಾಸದ ಕೊನೆಯಲ್ಲಿ ಪಡೆದರು.

ಕೂಲಂಟ್ ಬಳಸಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ತಯಾರಾಗುವ ಮಂಜನ್ನು ಫಿಲ್ಟರ್ ಮಾಡುವುದು.

ನಿರ್ವಹಣೆ ಮತ್ತು ಬಳಸಲಾಗುವ ವಸ್ತುಗಳ ಖರ್ಚು ಕಡಿಮೆ ಇದ್ದಲ್ಲಿ, ಗ್ರಾಹಕರಿಗೆ ಯೋಗ್ಯವಾದ ಉಪಾಯಗಳ ಒಂದು ಶ್ರೇಣಿಯನ್ನು ನಾವು ಅಭಿವೃದ್ಧಿಪಡಿಸಿದೆವು. ಮೈಲ್ಡ್ ಸ್ಟೀಲ್ ನ ಬದಲಾಗಿ ಸ್ಟೇನ್ ಲೇಸ್ ಸ್ಟೀಲ್ ನ ಪ್ರೀ-ಫಿಲ್ಟರ್ ಬಳಸುವುದರಿಂದಲೇ ಪ್ರಾರಂಭಿಸಲಾಯಿತು. ಕಾರಣ ಅದರ ನಿರ್ವಹಣೆಯನ್ನು ಪ್ರತಿವರ್ಷ ಕೇವಲ ಎರಡು ಬಾರಿಯೇ ಮಾಡಬೇಕಾಗುತ್ತಿತ್ತು. ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನ ಡ್ರೈ ಮತ್ತು ವೆಟ್ ಯಂತ್ರಣೆ ಎಂಬುದಾಗಿ ವರ್ಗೀಕರಿಸಲಾಯಿತು. ಕಂಪನಿಯು ಜಗತ್ತಿನಲ್ಲಿ ಮುಂಚೂಣಿಯಲ್ಲಿರುವ ಫಿಲ್ಟರ್ ಮಿಸ್ಟ್ ನ ತಂತ್ರಜ್ಞಾನವನ್ನು (ಚಿತ್ರ ಕ್ರ. 7) ನಮ್ಮಿಂದಲೇ ಖರೀದಿಸುವ ಪರ್ಯಾಯದ ಆಯ್ಕೆಯನ್ನು ಮಾಡಿದರು.

ಡ್ರೈ ಯಂತ್ರಣೆಯಲ್ಲಿರುವ ಸೂಕ್ಷ್ಮವಾದ ಧೂಳಿನ ಫಿಲ್ಟರ್ ಮಾಡುವುದು (ಚಿತ್ರ ಕ್ರ. 8)

ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಡ್ರೈ ಯಂತ್ರಣೆಯಲ್ಲಿ ತಯಾರಾಗುವಂತಹ ಸೂಕ್ಷ್ಮ ಧೂಳಿನ್ನು ಫಿಲ್ಟರ್ ಮಾಡಲು ನಮ್ಮ ಡಸ್ಟ್ ಕಲೆಕ್ಟರ್ ಬಳಸಲಾಯಿತು. ಲೈನ್ ನ ಸೆಟ್ ಅಪ್ ನ ಕುರಿತು ಆಳವಾದ ಅಭ್ಯಾಸವನ್ನು ಮಾಡಿ ಡಕ್ಟ್ ಕಲೆಕ್ಟರ್ ಎಲ್ಲಿಡಬೇಕು ಎಂಬುದರ ಕುರಿತಾದ ರೂಪರೇಖೆಯನ್ನು ಕಂಪನಿಯ ಕೆಲಸ ಮಾಡುವ ತಂಡಕ್ಕೆ ನೀಡಲಾಯಿತು. ಕೆಲವು ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ಗಳಲ್ಲಿ 0.5 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ಗಾತ್ರದ ಕಣಗಳ ನಿರ್ಮಾಣವಾಗುತ್ತಿತ್ತು. ಅದಕ್ಕೋಸ್ಕರ ಒಂದು ಹೆಚ್ಚುವರಿ ಫಿಲ್ಟರ್ ನೀಡಿ ಗಾಳಿಯ ಅಪೇಕ್ಷಿಸಿರುವ ಗುಣಮಟ್ಟವನ್ನು ಪಡೆಯುವುದರ ಕುರಿತು ನಿರ್ಧರಿಸಲಾಯಿತು.

ಸರ್ವಿಸ್ ವಿಭಾಗದ ಸಹಾಯ

ಈ ಪ್ರೊಜೆಕ್ಟ್ ಪ್ಲಾನಿಂಗ್, ನಿರ್ಮಾಣ, ಅನುಷ್ಠಾನ ಮತ್ತು ಪರೀಕ್ಷೆ ಮಾಡುವಂತಹ ಎಲ್ಲ ಹಂತಗಳಲ್ಲಿ ನಾವು ಒಂದು ವರ್ಷದ ತನಕ ಸಮಗ್ರ ಸಹಾಯವನ್ನು ಮಾಡಿದರು. ಕಂಪನಿಯ ಕೆಲಸದ ತಂಡದಲ್ಲಿರುವ ಆಪರೇಟರ್ ನಿಂದ ಲೈನ್ ನ ಮುಖಂಡರ ತನಕ ಎಲ್ಲರೂ ನಮ್ಮ ಕೆಲಸದ ರೀತಿಯನ್ನು ಆಂತರಿಕವಾಗಿ ಮೆಚ್ಚಿದರು. ಕಾರಣ ಅದರಲ್ಲಿ ಗ್ರಾಹಕರ ಸಮಸ್ಯೆಗಳ ಕುರಿತು ಆಳವಾದ ಅಭ್ಯಾಸವನ್ನು ಮಾಡಿ ನಂತರವೇ ಯೋಗ್ಯವಾದ ಫಿಲ್ಟರೇಶನ್ಗೆ ಉಪಾಯವನ್ನು ಸೂಚಿಸಿದ್ದರು. ನಿರಂತರವಾಗಿ, ಅನಿಯಂತ್ರಿತವಾಗಿ ಮತ್ತು ಉಚ್ಚಮಟ್ಟದ ಫಿಲ್ಟರೇಶನ್ ಇದೇ ಈ ಕೆಲಸದ ಪದ್ಧತಿಯಾಗಿದೆ.

ಲಾಭಗಳು

• ಪಾವರ್ ಟ್ರೇನ್ ನ ಸಂಪೂರ್ಣ ಲೈನ್ ನ ಗಾಳಿಯ ಫಿಲ್ಟರೇಶನ್ ಒಂದೇ ಜಾಗದಲ್ಲಿ.

• ವಿವಿಧ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿರುವ ಗಾಳಿಯ ಫಿಲ್ಟರೇಶನ್ ನೊಂದಿಗೆ ಸಂಬಂಧಪಟ್ಟ ಕಂಪನಿಯ ಎಲ್ಲ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಗಳು ಸಾಧ್ಯ.

• ನಿರ್ವಹಣೆ ಮತ್ತು ಬಳಸಲಾಗುವಂತಹ ವಸ್ತುಗಳ ಖರ್ಚು ಕಡಿಮೆ ಮಾಡಿ ಲಾಭಕಾರಿಯಾದ ಫಿಲ್ಟರೇಶನ್.

• ಆಪರೇಟರ್ಸ್ ಮತ್ತು ಪ್ಲಾಂಟ್ ವ್ಯವಸ್ಥಾಪಕರಲ್ಲಿ ಪರಿಶುದ್ಧವಾದ ಮತ್ತು ಆರೋಗ್ಯಕರವಾದ ವಾತಾವರಣ.

• ಮಂಜು ಮತ್ತು ಧೂಳು ರಹಿತವಾದ ಕೆಲಸ ಪರಿಸರದಿಂದಾಗಿ ಮಶಿನ್ ನ ಬಾಳಿಕೆಯಲ್ಲಿ ಹೆಚ್ಚಳ.

@@AUTHORINFO_V1@@