ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಫ್ಲ್ಯಾಟ್ ನೆಸ್ ನ ನಿಯಂತ್ರಣೆ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

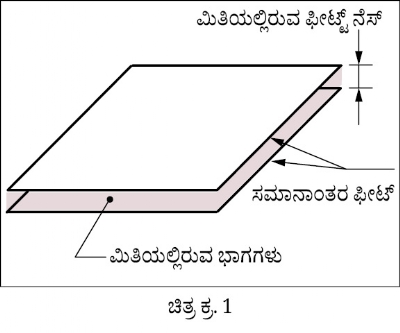

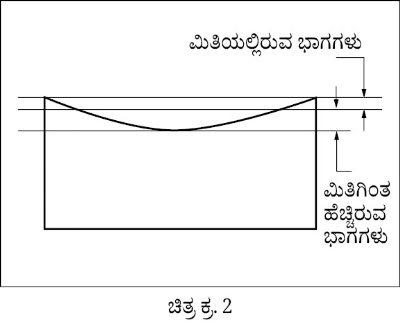

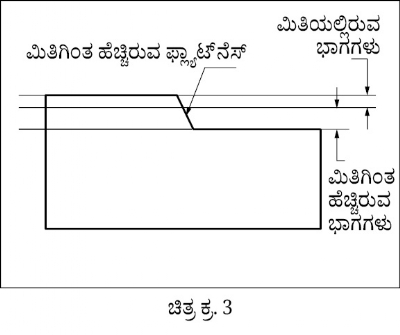

ಇತ್ತೀಚೆಗೆ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಜಾಮೆಟ್ರಿಕ್ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ನಿಖರವಾದ ಮಿತಿಯಲ್ಲಿ ನಿಯಂತ್ರಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಇದರಲ್ಲಿರುವ ಒಂದು ವೈಶಿಷ್ಟ್ಯವೆಂದರೆ ಫೀಟ್ ನೆಸ್ . ಯಾವುದೇ ಒಂದು ಸರ್ಫೇಸ್ ನ ಫೀಟ್ ನೆಸ್ ಗೆ ಹಲವಾರು ಅಂಕೆ-ಸಂಖ್ಯೆಗಳಿರುವ ಮೌಲ್ಯಗಳನ್ನು ಹೇಳಲಾಗುತ್ತದೆ, ಆಗ ನೀಡಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಎಲ್ಲ ಬಿಂದುಗಳು ಯಾವುದೇ ಕಾಲ್ಪನಿಕವಾದ ಫೀಟ್ ನಲ್ಲಿ ಇರುತ್ತವೆಯೋ, ಆ ಫೀಟ್ ನಲ್ಲಿ ಇರುವ ಗರಿಷ್ಠವಾದ ದೂರ ಎಂಬುದೇ ಇದರ ಅರ್ಥ. ಉದಾಹರಣೆ, ಒಂದು ವೇಳೆ ಸರ್ಫೇಸ್ ನ ಫೀಟ್ ನೆಸ್ 20 ಮೈಕ್ರಾನ್ ಎಂದು ಹೇಳಲಾಗಿದೆ. ಅಂದರೆ ಆ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಸರ್ವೋಚ್ಚ ಬಿಂದು ಇರುವ ಸರ್ಫೇಸ್ ಗೆ ಸಮಾನಾಂತರ ಫೀಟ್ ಮತ್ತು ಎಲ್ಲಕ್ಕಿಂತಲೂ ಆಳವಾಗಿರುವ ಬಿಂದುಗಳಿರುವ ಸಮಾನಾಂತರವಾದ ಫೀಟ್ ಇವುಗಳಲ್ಲಿರುವ ದೂರವು 20 ಮೈಕ್ರಾನ್ ಇರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 1, 2 ಮತ್ತು 3).

ನಿಕೃಷ್ಟವಾದ ಫೀಟ್ ನ ಎರಡು ವಿಧಗಳು

1. ಮೊದಲನೆಯ ವಿಧದಲ್ಲಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಸಹಜವಾಗಿ ಕಾಣುವಂತಹ ಉಬ್ಬು ಮತ್ತು ತಗ್ಗುಗಳಂತಹ ಹಂತಗಳಿರುವುದಿಲ್ಲ. ಸಂಪೂರ್ಣ ಸರ್ಫೇಸ್ ಗೆ ಕೈ ತಾಗಿಸಿದಲ್ಲಿ ನುಣುಪುತನವು ಕಂಡುಬರುತ್ತದೆ. ಆದರೆ ಈ ಸರ್ಫೇಸ್ ನ ಫೀಟ್ ನ ಮೌಲ್ಯದ ಮಾಪನವನ್ನು ಸಿ.ಎಮ್.ಎಮ್.ನಲ್ಲಿ (ಕೋರ್ಡಿನೆಟ್ ಮೆಜರಿಂಗ್ ಮಶಿನ್) ಮಾಡಲಾಗುತ್ತದೆ. ಆದರೆ ಇದು ಟಾಲರನ್ಸ್ ಗಿಂತ ಹೆಚ್ಚು ಇರುತ್ತದೆ.

2. ಎರಡನೇ ವಿಧದಲ್ಲಿ ನಿಕೃಷ್ಟವಾದ ಫೀಟ್ ನೆಸ್ ಯಂತ್ರಣೆಯಲ್ಲಿ ಉಂಟಾಗಿರುವ ಸ್ತರಗಳಿಂದಾಗಿ ಇರುತ್ತದೆ ಮತ್ತು ಅದು ಕಾಣುವಂತಿರುತ್ತದೆ.

ಇದರಿಂದ ವಿಪರೀತ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಮೇಲಿನ ಎರಡೂ ವಿಧಗಳೂ ಸೇರಿರುತ್ತವೆ.

ಈಗ ಮೊದಲ ವಿಧದ ಕುರಿತು ವಿಚಾರ ಮಾಡೋಣ. ಇದು ನಿಕೃಷ್ಟ ಫೀಟ್ ನೆಸ್ ಕಾರ್ಯವಸ್ತುವಿನ ಯಂತ್ರಣೆಯ ಭಾರ ಅಥವಾ ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿಯಲು ಬಳಸಲಾಗುವ ಫಿಕ್ಸ್ಚರ್ ಅಥವಾ ಕ್ಲೇಂಪ್ ನಿಂದಾಗಿ ಉಂಟಾಗಿರುವ ಒತ್ತಡ. ಇದರಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಉಂಟಾಗುವ ಡಿ-ಫಾರ್ಮೇಶನ್ ನ ಪರಿಣಾಮವಿರುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಈ ರೀತಿಯಿಂದ ಉಂಟಾಗುವ ಡಿಸ್ಟಾರ್ಶನ್ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಇಲೆಸ್ಟಿಕ್ ಮತ್ತು ಪ್ಲಾಸ್ಟಿಕ್ ನ ರೂಪದಲ್ಲಿರುತ್ತದೆ, ಎಂಬ ಅಂಶಗಳನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು.

ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಮಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಮೂಲಕ ಫೀಟ್ ನೆಸ್ ನಿಯಂತ್ರಿಸುವಾಗ ಈ ಕೆಳಗಿನ ಅಂಶಗಳನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು.

1. ಕ್ಲಾಂಪಿಂಗ್ ಮತ್ತು ಯಂತ್ರಣೆಯ ಭಾರದಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳು ಬಗ್ಗುವ ಸಾಧ್ಯತೆ ಲೋಹಗಳ ಮೂಲಭೂತವಾದ ಶಕ್ತಿ ಮತ್ತು ಅದರ ಜಾಮೆಟ್ರಿಯ ರಚನೆಯು ಅದರ ಯಂತ್ರಣೆಯಲ್ಲಾಗುವ ಬದಲಾವಣೆಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಈ ಎರಡೂ ಘಟಕಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಹಿಡಿಯಲು ಬಳಸಲಾಗುವ ಫಿಕ್ಸ್ಚರ್ ನ ಡಿಸೈನ್ ಮತ್ತು ಕ್ಲಾಂಪಿಂಗ್ ನ ಒತ್ತಡವನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಕಟಿಂಗ್ ಟೂಲ್ ಮತ್ತು ಪ್ಯಾರಾಮೀಟರ್ ಈ ಎರಡರ ಆಯ್ಕೆಯೂ ಈ ಎರಡು ಘಟಕಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳ ಬದಲಾವಣೆಗಳ ಕುರಿತು ಅಲ್ಯುಮಿನಿಯಮ್ ನಂತಹ ಕಡಿಮೆ ತಾಕತ್ತು ಇರುವ ಲೋಹಗಳಲ್ಲಿ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಅಥವಾ ಉಕ್ಕಿಗಿಂತ ಹೆಚ್ಚು ಸೂಕ್ಷ್ಮವಾಗಿ ಇರಬೇಕಾಗುತ್ತದೆ.

2. ಫೀಟ್ ನೆಸ್ ಕಾಪಾಡುವಲ್ಲಿ ಫಿಕ್ಸ್ಚರ್ ನ ಡಿಸೈನ್ ನಲ್ಲಿರುವ ಪ್ರಮುಖ ಅಂಶಗಳು

ಯಾವುದೇ ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳನ್ನು ಸರಿಯಾಗಿ ಅಳವಡಿಸುವುದಾದಲ್ಲಿ ಒರಗಿಸಲು ಮೂರು, ಸ್ಥಳವನ್ನು ನಿರ್ಧರಿಸಲು ಎರಡು ಮತ್ತು ದಿಕ್ಕುಗಳನ್ನು ತೋರಿಸಲು ಒಂದು ಬಿಂದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಒರಗುವ ಬಿಂದುವಿನೊಂದಿಗೆ ಮೇಲ್ಭಾಗದಲ್ಲಿ ಕ್ಲಾಂಪ್ ನೀಡಲಾಗಿವೆ, ಎಂಬುದರ ಕುರಿತು ಖಾತರಿ ಮಾಡಿಕೊಳ್ಳಬೇಕು. ಒಂದು ವೇಳೆ ಒರಗುವ ಬಿಂದುವಿನೊಂದಿಗೆ ಮೇಲ್ಭಾಗಕ್ಕೆ ಕ್ಲಾಂಪ್ ನೀಡದಿದ್ದರೂ ಕೂಡಾ ಕ್ಲಾಂಪಿಂಗ್ ನ ಬಲದಿಂದಾಗಿ ಬದಲಾವಣೆಗಳಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಒಮ್ಮೊಮ್ಮೆ ವಸ್ತುಗಳ ಡಿಸೈನ್ ನಿಂದಾಗಿ ‘ಒರಗುವುದರೊಂದಿಗೆ ಮೇಲ್ಭಾಗದಲ್ಲಿ ಕ್ಲಾಂಪ್ ಮಾಡಿರಿ’ ಎಂಬ ತತ್ವವನ್ನು ಪಾಲಿಸುವುದು ಕಠಿಣವಾಗುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಫಿಕ್ಸ್ಚರ್ ಡಿಸೈನ್ ಮಾಡುವಾಗ ಕ್ಲಾಂಪಿಂಗ್ ಭಾರದ ವಿತರಣೆಯನ್ನು ಸಮತೋಲಿಸುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

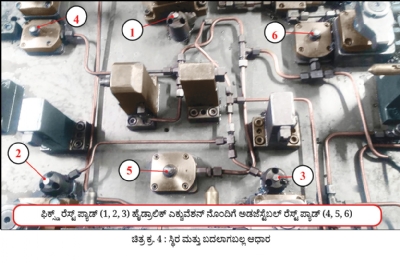

ಯಾವ ಯಂತ್ರಭಾಗಗಳ ವಿಸ್ತಾರವಾದ ಸರ್ಫೇಸ್ ನ ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವುದಾದಲ್ಲಿ, ಅದರಲ್ಲಿರುವ ಸ್ಥಿರವಾದ ಬಿಂದುವಿನ ಆಧಾರವನ್ನು ಪಡೆಯಬೇಕಾಗುತ್ತದೆ. ಒಂದು ಆಧಾರ ನೀಡದಿದ್ದಲ್ಲಿ ಕಟಿಂಗ್ ಫೋರ್ಸ್ ನಿಂದಾಗಿ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ. ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಹಲವಾರು ಭಾಗಗಳು ಶಾಶ್ವತವಾದದ್ದಾಗಿರುತ್ತವೆ. ಇದರಿಂದಾಗಿ ನಿಕೃಷ್ಟ ಗುಣಮಟ್ಟದ ಸಮತಲವು ಲಭಿಸುತ್ತದೆ. ಯಾವುದಕ್ಕೆ ಆಧಾರವನ್ನು ನೀಡಬೇಕೋ, ಆ ರೆಫರನ್ಸ್ ಸರ್ಫೇಸ್ (ಮಿಲ್ಲಿಂಗ್ ಮಾಡಬೇಕಾಗಿರುವ ಸರ್ಫೇಸ್ ನ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ) ಒಂದು ವೇಳೆ ಅನಿಯಮಿತವಾದ ಅಥವಾ ಒರಟಾಗಿ ಇದ್ದಲ್ಲಿ ಅಡಜಿಸ್ಟೆಬಲ್ ಆಧಾರವನ್ನು ಬಳಸಬೇಕಾಗುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳ ಮೊದಲನೆಯ ಸ್ಥಿರ ಬಿಂದುವಿನಲ್ಲಿ ಫಿಕ್ಸ್ಚರ್ ನ ಸಹಾಯದಿಂದ ಅಳವಡಿಸಲಾಗುತ್ತದೆ, ಆಗ ಈ ಆಧಾರವು ಅದಕ್ಕಿಂದ ಕೆಳಗಿರುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳನ್ನು ಮೊದಲನೆಯ ಬಿಂದುವಿನಲ್ಲಿ ಕ್ಲಾಂಪ್ ಮಾಡಿದ ನಂತರ ಅದು ಸಾಮಾನ್ಯವಾದ ಆಧಾರವಿರುವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಸ್ಪರ್ಶ ಮಾಡಲು ಮೇಲ್ಭಾಗಕ್ಕೆ ಸರಿಸಲಾಗುತ್ತದೆ. ಅದೇ ಸ್ಥಿತಿಯಲ್ಲಿ ಲಾಕ್ ಮಾಡಲಾಗುತ್ತದೆ. ಯಂತ್ರಣೆಯ ನಂತರ ಯಂತ್ರಭಾಗಗಳನ್ನು ಫಿಕ್ಸ್ಚರ್ ನಿಂದ ಹೊರಗೆ ತೆಗೆಯುವಾಗ ಮುತುವರ್ಜಿ ವಹಿಸಬೇಕಾಗುತ್ತದೆ. ಈ ಆಧಾರವನ್ನು ಅದರ ಜಾಗದಿಂದ ಹಿಂಭಾಗಕ್ಕೆ ಸರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಅಲ್ಲಿಯೇ ಲಾಕ್ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಆಧಾರವು ಯಾಂತ್ರಿಕ, ನ್ಯುಮ್ಯಾಟಿಕ್ ಅಥವಾ ಹೈಡ್ರಾಲಿಕ್ ವಿಧದಲ್ಲಿ ಉಪಲಬ್ಧವಿರುತ್ತವೆ. ಯಂತ್ರಭಾಗಗಳ ಮಹತ್ವ ಮತ್ತು ಟೂಲಿಂಗ್ ನ ಖರ್ಚಿನ ಮಿತಿ ಇವುಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಪರ್ಯಾಯವನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಯಂತ್ರಣೆಯಿಂದಾಗುವ ಡಿಸ್ಟಾರ್ಶನ್ ನಿಯಂತ್ರಿಸಲು ಬದಲಾಯಿಸಬಹುದಾದ ಆಧಾರವು ಪರಿಣಾಮಕಾರಿಯಾದ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 4)

ರೆಫರನ್ಸ್ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಮಾಡುವಾಗ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ಫೀಟ್ ನೆಸ್ ಮಾಡಲಾಗುತ್ತದೆ. ಬದಲಾವಣೆಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಆಧಾರವಿರುವಲ್ಲಿ ಫಿಕ್ಸ್ಡ್ ಅಲ್ಟರ್ ನೇಟ್ ರೆಸ್ಟಿಂಗ್ ಪ್ಯಾಡ್ ನೀಡಲಾಗುತ್ತದೆ. ಈ ಪ್ಯಾಡ್ ಮೊದಲ ರೆಸ್ಟಿಂಗ್ ಪ್ಯಾಡ್ ನಿಂದ 10 ರಿಂದ 20 ಮೈಕ್ರಾನ್ ನಷ್ಟು ಕೆಳಭಾಗದಲ್ಲಿ ಇಡಲಾಗಿರುತ್ತದೆ. ಮೊದಲ ರೆಸ್ಟಿಂಗ್ ಪ್ಯಾಡ್ ಮತ್ತು ಕ್ಲಾಂಪಿಂಗ್ ಇವುಗಳಿಗೆ ಯಾವುದೇ ರೀತಿಯಲ್ಲಿ ತೊಂದರೆಯನ್ನುಂಟು ಮಾಡದೇ ಈ ಪ್ಯಾಡ್ ಇಲೆಸ್ಟಿಕ್ ಡಿಫಾರ್ಮೆಶನ್ ಝೋನ್ ನ ಆಧಾರವನ್ನು ನೀಡಲಾಗುತ್ತದೆ.

3. ಕ್ಲಾಂಪಿಂಗ್ ಒತ್ತಡದ ಆಯ್ಕೆ

ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿದಂತೆ ಯಂತ್ರಭಾಗಗಳನ್ನು ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಕ್ಲಾಂಪಿಂಗ್ ಮಾಡುವಾಗ ಡಿಸ್ಟಾರ್ಶನ್ ಆಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಹಲವಾರು ಡಿಸ್ಟಾರ್ಶನ್ ಗಳು ಶಾಶ್ವತವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಯಾವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಮಿಲ್ಲಿಂಗ್ ನಂತರ ‘ಕಾರ್ಯವಸ್ತು ಕ್ಲಾಂಪ್ ಮಾಡಿರುವ ಸ್ಥಿತಿ’ಯಲ್ಲಿ ಸಂಪೂರ್ಣವಾಗಿ ಸಮತಟ್ಟಾಗುತ್ತದೆ, ಅದು “ಕಾರ್ಯವಸ್ತುವಿನ ಕ್ಲಾಂಪ್ ನಲ್ಲಿ ಬಿಡಿ-ಬಿಡಿಯಾಗಿರುವ ಸ್ಥಿತಿ”ಯಲ್ಲಿ ಫ್ಲಾಟ್ ಆಗುವುದಿಲ್ಲ.

ಯಂತ್ರಭಾಗಗಳಿಗೆ ಕ್ಲಾಂಪಿಂಗ್ ಮಾಡುವಾಗ ಡಿಸ್ಟಾರ್ಶನ್ ಅಗದಿರುವ ಕುರಿತು ಖಾತರಿ ವಹಿಸಲು ಒಂದು ಸುಲಭವಾದ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಕ್ಲಾಂಪಿಂಗ್ ನ ಒತ್ತಡವನ್ನು ಹೆಚ್ಚಿಸುವಾಗ ಮಿಲ್ಲಿಂಗ್ ಮಾಡಬೇಕಾಗಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಒಂದು ಡಯಲ್ ಇಂಡಿಕೇಟರ್ ಅಳವಡಿಸಬೇಕು. ಡಯಲ್ ನ ಮುಳ್ಳಿನ ಡಿಸ್ಟಾರ್ಶನ್ ಫೀಟ್ ನೆಸ್ ನ ಮಿತಿಯ 20 ಶೇಕಡಾಗಿಂತ ಹೆಚ್ಚು ಇರಬಾರದು, ಎಂಬದಕ್ಕೋಸ್ಕರ ಪ್ರಯತ್ನಿಸಲಾಗುತ್ತದೆ.

ಈ ಪರೀಕ್ಷೆಯ ಆಧಾರದಲ್ಲಿ ಕ್ಲಾಂಪಿಂಗ್ ನ ಒತ್ತಡ ನಿರ್ಧರಿಸಬೇಕು. ಯಾಂತ್ರಿಕ ಫಿಕ್ಸ್ಚರ್ ಇದ್ದರೂ ಕೂಡಾ, ಆದರೆ ಟಾರ್ಕ್ ರೇಂಚ್ ಬಳಸಿ ಕ್ಲಾಂಪಿಂಗ್ ನಟ್ ಗಟ್ಟಿ ಮಾಡಬೇಕು ಮತ್ತು ಅದರ ಮೌಲ್ಯವನ್ನು ನಿರ್ಧರಿಸಬೇಕು.

ಒಂದು ವೇಳೆ ಮಧ್ಯಮ ಸ್ವರೂಪದ ಕಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್ ಪಡೆಯಲು ಸಾಕಷ್ಟು ಒತ್ತಡ ನೀಡುವಾಗ ಡಿಸ್ಟಾರ್ಶನ್ ತಪ್ಪಿಸುವುದು ಅಸಾಧ್ಯವಿದ್ದಲ್ಲಿ ಫಿಕ್ಸ್ಚರ್ ನ ಡಿಸೈನ್ ನ ಕಡೆಗೆ ಮತ್ತೆ ಗಮನ ಹರಿಸಬೇಕಾಗುತ್ತದೆ ಮತ್ತು ಅದರಲ್ಲಿ ಹಲವಾರು ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ.

4. ಮಿಲ್ಲಿಂಗ್ ಕಟರ್ ನ ಆಯ್ಕೆ

ಅತ್ಯುತ್ತಮವಾದ ಫಲಿತಾಂಶ ಬೇಕಾದಾಗ , ಸಮತಟ್ಟಾಗಿ ಮಾಡಬೇಕಾಗಿರುವ ಸರ್ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್ ಮಾಡಿ, ಅದರ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ಕನಿಷ್ಠ ಕಟಿಂಗ್ ಫೋರ್ಸ್ ನೀಡಬಲ್ಲಂತಹ ಮಿಲ್ಲಿಂಗ್ ಕಟರ್ ಆಯ್ಕೆ ಮಾಡಬೇಕು. ಸಾಮಾನ್ಯವಾಗಿ ಫೇಸ್ ಮಿಲ್ ಕಟರ್ ಇದು ಎಂಡ್ ಮಿಲ್ ಕಟರ್ ಗಿಂತ ಹೆಚ್ಚು ಒತ್ತಡವನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಫೇಸ್ ಮಿಲ್ ಕಟರ್ ನ ಖರ್ಚು ಪ್ರತಿಯೊಂದು ಟೂಲ್ ಗೆ ತುಂಬಾ ಕಡಿಮೆ ಇರಬಹುದು. ಇದರಿಂದಾಗಿ ಈ ಕುರಿತು ಆಳವಾಗಿ ವಿಚಾರ ಮಾಡಿ ತೀರ್ಮಾನವನ್ನು ಕೈಗೊಳ್ಳುವುದು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಫಿನಿಶಿಂಗ್ ಗೋಸ್ಕರ ಬಳಸಿರುವ ಕಟರ್ ಎಂಡ್ ಮಿಲ್ ನ ವಿಧದಲ್ಲಿರಬೇಕು. (ಚಿತ್ರ ಕ್ರ. 5)

ಮೇಲಿನ ನಾಲ್ಕು ಅಂಶಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿ ಮೊದಲನೆಯ ವಿಧದ ನಿಕೃಷ್ಟವಾದ ಫ್ಲ್ಯಾಟ್ ನೆಸ್ ಅಂತಿಮ ರೂಪ ಕೊಡಬಹುದು.

ಈಗ ನಾವು ಫ್ಲ್ಯಾಟ್ ನೆಸ್ ನ ಎರಡನೆಯ ಸ್ಥಿತಿಯ ಅಂದರೆ ಮಿಲ್ಲಿಂಗ್ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಹಂತಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡೋಣ. ಇದಕ್ಕೋಸ್ಕರ ಈ ಕೆಳಗಿನ ಅಂಶಗಳ ಕಡೆಗೆ ಗಮನ ಹರಿಸುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

1. ಮಶಿನ್ ನ ಸ್ಪಿಂಡಲ್ ನ ಸ್ಥಿತಿ

ಎಕ್ಸಿಸ್ ಬೇರಿಂಗ್ ನಲ್ಲಿ ‘ಪ್ಲೆ’ ಇದ್ದರೂ ಕೂಡಾ ಇಂತಹ ಹಂತಗಳುಂಟಾಗುವ ಸಾಧ್ಯತೆ ಇದೆ. ಇದನ್ನು ಪರಿಶೀಲಿಸಿ ಅದರಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಹಾಳಾಗಿರುವ ಸ್ಪಿಂಡಲ್ ನಿಂದಾಗಿ ಬ್ಯಾಕ್ ಕಟಿಂಗ್ ಆಗುವ ಸಾಧ್ಯತೆ ಇದೆ. ಇದರಿಂದ ಸ್ಟೆಪ್ಸ್ ಗಳು ಉಂಟಾಗುತ್ತವೆ.

2. ಮಶಿನ್ ಸ್ಲೈಡ್ ನ ಸವೆತ

ಅನೇಕ ಬಾರಿ ಮಶಿನ್ ಸ್ಲೈಡ್ ನ ಸವೆತವು ಮಿಲ್ಲಿಂಗ್ ನ ಕೆಲಸದಲ್ಲಿ ಹಂತಗಳುಂಟಾಗುವ ಪ್ರಮುಖವಾದ ಕಾರಣವಾಗಿರುತ್ತದೆ. ತುಂಬಾ ಸಲ ಸ್ಲೈಡ್ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಉಪಯೋಗಿಸುವಾಗ ಆ ಭಾಗದಲ್ಲಿ ಟರ್ಸೈಟ್ ನ ಸವೆತವಾಗುತ್ತದೆ. (ಮಶಿನ್ ನ ಸ್ಲೈಡ್ ಗೆ ಲುಬ್ರಿಕಂಟ್ ಪೂರೈಸುವ ಸಿಂಥೆಟಿಕ್ ಪಟ್ಟಿಯಾಗಿರುತ್ತದೆ). ಕಾರ್ಯವಸ್ತುವಿನ ಯಂತ್ರಣೆಯಾಗುತ್ತಿರುವಾಗ ಸ್ಲೈಡ್ ಹೆಚ್ಚು ಕಡಿಮೆ ಸವೆತವಿರುವ ಭಾಗದಲ್ಲಿ ತಿರುಗಿಸಲಾಗುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಒಮ್ಮೊಮ್ಮೆ ಸ್ಲೈಡ್ ತುಂಡಿನ ಆಳದಲ್ಲಿ ಸರಿಯುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಹಂತಗಳು ತಯಾರಾಗುತ್ತವೆ. ಈ ಸಮಸ್ಯೆಯನ್ನು ದೂರ ಮಾಡಲು ಕೇವಲ ಮಶಿನ್ ನ ನಿರ್ವಹಣೆಯನ್ನು ಮತ್ತು ದುರಸ್ತಿಯನ್ನು ಒಳ್ಳೆಯ ರೀತಿಯಲ್ಲಿ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

3. ಟೂಲ್ ನ ಮಾರ್ಗದಿಂದಾಗಿ ಅನಿಯಮಿತವಾದ ಕಟಿಂಗ್ ಫೋರ್ಸ್

ಟೂಲ್ ದಾರಿಯ ಒಂದು ಭಾಗದಲ್ಲಿ ಕಟರ್ ನ ಸಂಪರ್ಕ ಕ್ಷೇತ್ರವು (ಕಾಂಟ್ಯಾಕ್ಟ್ ಏರಿಯಾ) ಇನ್ನೊಂದು ಭಾಗಕ್ಕಿಂತ ಹೆಚ್ಚಾಗಿದ್ದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಉಂಟಾಗುವ ಎಕ್ಸಿಸ್ ಒತ್ತಡವು ಹೆಚ್ಚು-ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಹಂತಗಳು ತಯಾರಾಗುತ್ತವೆ. ಉದಾಹರಣೆ, 80 ವ್ಯಾಸದ ಒಂದು ಕಟರ್ 120 ಮಿ.ಮೀ. ಅಗಲ x 300 ಮಿ.ಮೀ. ಉದ್ದದ, ಸರ್ಫೇಸ್ ನ ಉದ್ದದ ದಿಕ್ಕಿನಲ್ಲಿ ಎರಡು ಪಾಸ್ ಗಳಲ್ಲಿ ಮಿಲ್ಲಿಂಗ್ ಮಾಡಲು ಬಳಸಲಾಗುತ್ತದೆ. ಮೊದಲನೆಯ ಪಾಸ್ ನಲ್ಲಿ ಟೂಲ್ 70 ಮಿ.ಮೀ., ಆದರೆ ಎರಡನೇ ಪಾಸ್ ನಲ್ಲಿ 50 ಮಿ.ಮೀ. ಅಗಲದ ಪಟ್ಟಿಯ ಕಟಿಂಗ್ ಮಾಡುತ್ತದೆ. ಎರಡೂ ಪಾಸ್ ಗಳಲ್ಲಿ ಎಕ್ಸಿಸ್ ತಡೆಯುವಿಕೆಯು (ಅಬ್ ಸ್ಟ್ರಕ್ಶನ್) ಬೇರೆ ಬೇರೆ ಇದ್ದಲ್ಲಿ ಮತ್ತು ಇದರಿಂದಾಗಿ ಎಕ್ಸಿಸ್ ಸ್ಪಿಂಡಲ್ ನ ಸ್ಥಳಾಂತರವು ಬೇರೆ ಬೇರೆ ಇದ್ದಲ್ಲಿ ಅದನ್ನು ತಡೆಯಲು ಎರಡೂ ಪಾಸ್ ಗಳಲ್ಲಿ ಬ್ಯಾಲೆನ್ಸಿಂಗ್ ಕಟಿಂಗ್ ಫೋರ್ಸ್ ಇದಲ್ಲಿ, ಈ ಪದ್ಧತಿಯನ್ನು ಅವಲಂಬಿಸಬೇಕು.

ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿರುವ ವಿವಿಧ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಪ್ರಕ್ರಿಯೆಯ ನಿಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿ ಫ್ಲ್ಯಾಟ್ ನೆಸ್ ನಿರ್ಧರಿಸುವುದೂ ಸಾಧ್ಯ.

ರಾಜೇಶ್ ಮ್ಹಾರೋಳಕರ್

ನಿರ್ದೇಶಕರು,

ಶ್ರೀನಿವಾಸ ಇಂಜಿನಿಯರಿಂಗ್ ಆಟೊ ಕಾಂಪೊನಂಟ್ಸ್ ಪ್ರೈ.ಲಿ.

9359104060

ರಾಜೇಶ್ ಮ್ಹಾರೋಳಕರ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಔದ್ಯೋಗಿಕ ಕ್ಷೇತ್ರದಲ್ಲಿ 30 ವರ್ಷಗಳ ಅನುಭವವು ಅವರಿಗಿದೆ. ಅವರು ಅನೇಕ ಕಂಪನಿಗಳೊಂದಿಗೆ ಸಲಹೆಗಾರರಾಗಿ ಕಾರ್ಯನಿರತರಾಗಿದ್ದಾರೆ.

@@AUTHORINFO_V1@@