ಫ್ಯಾಮಿಂಗ್ : ಉಚ್ಚಮಟ್ಟದ ಸರ್ಫೇಸ್ ನ ತಯಾರಿಕೆ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಕಾರ್ಯವಸ್ತುವಿಗೆ ಸಮತಟ್ಟಾದ ಸರ್ಫೇಸ್ ನಿಂದ ದಪ್ಪ, ಸಮತಲ ಮತ್ತು ಸರ್ಫೇಸ್ ನ ನುಣುಪುತನ ಇಂತಹ ಪ್ಯಾರಾಮೀಟರ್ ಗಳಿಗೆ ಬೇಕಾಗಿರುವ ಟಾಲರನ್ಸ್ ಪಡೆಯಲು ನಿಖರವಾಗಿ ಲೋಹಗಳನ್ನು ತೆಗೆಯಲಾಗುತ್ತದೆ, ಇಂತಹ ಪ್ರಕ್ರಿಯೆಗೆ ಫ್ರೀ ಅಬ್ರೆಸಿವ್ ಮಶಿನಿಂಗ್ (ಫ್ಯಾಮಿಂಗ್) ಎಂದು ಹೇಳುತ್ತಾರೆ.

ಅನೇಕ ಲೋಹಗಳು, ಆಪ್ಟಿಕ್ಸ್ ಮತ್ತು ಸಿರಾಮಿಕ್ ಇವುಗಳ ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಅಬ್ರೆಸಿವ್ ಮಟೀರಿಯಲ್ ನ್ನು ಒಂದಕ್ಕೊಂದು ಬಾಂಡ್ ಮಾಡುವ ಮಟೀರಿಯಲ್ ನೊಂದಿಗೆ ಮಿಶ್ರಣ ಮಾಡಿ, ಅದರಿಂದ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಇದು ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಟೂಲ್ ಎಂಬುದಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಇದರಲ್ಲಿ ಮಟೀರಿಯಲ್ ತೆಗೆಯುವ ವೇಗವು ಫ್ಯಾಮಿಂಗ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಆದರೆ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ನ Rz ಸ್ಪರೂಪದ ಮೌಲ್ಯ (ವ್ಯಾಲ್ಯೂ) ಪಡೆಯುವಲ್ಲಿ ಮಿತಿಗಳಿರುತ್ತವೆ. ಲ್ಯಾಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ನಲ್ಲಿ ನುಣುಪಾದ ಪ್ಲೇಟ್ ಬಳಸಲಾಗಿರುತ್ತದೆ. ಈ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಅಬ್ರೆಸಿವ್ ಒಳಗೆ ಮುಳುಗಿ ಲ್ಯಾಪಿಂಗ್ ನ ಟೂಲ್ ಎಂಬುದಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಅನೇಕ ವಿಧದ ಮಟೀರಿಯಲ್ ಮತ್ತು ಅಪ್ಲಿಕೇಶನ್ ಗಳಿಗೋಸ್ಕರ ಲೋಹಗಳ ಲ್ಯಾಪಿಂಗ್ ಮತ್ತು ಪಾಲಿಶಿಂಗ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

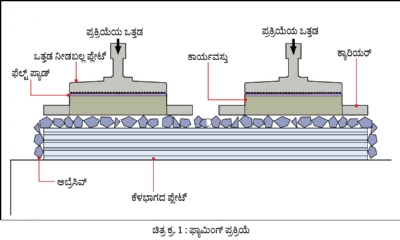

ಲೋಹಗಳನ್ನು ತೆಗೆಯಲು ನಿಖರತೆ ಮತ್ತು ನಿಯಂತ್ರಣೆ ಇವುಗಳಿಂದಾಗಿ ಫ್ಯಾಮಿಂಗ್ ತಂತ್ರವು ತುಂಬಾ ಉಪಯುಕ್ತವಾಗುತ್ತದೆ. ಫ್ಯಾಮಿಂಗ್ ನ್ನು ಲ್ಯಾಪಿಂಗ್ ಗೆ ಹೋಲಿಸಿದಲ್ಲಿ ಹೆಚ್ಚು ವೇಗವಾಗಿರುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. (ಚಿತ್ರ ಕ್ರ. 1) ಆದರೂ ಕೂಡಾ ಗ್ರೈಂಡಿಂಗ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ ನಿಧಾನವಾದ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಆದರೆ ಗ್ರೈಂಡಿಂಗ್ ಗೆ ನಾಜೂಕಾದ 0.5 ಮಿ.ಮೀ. ನಷ್ಟು ತೆಳ್ಳಗಿರುವ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಲೋಹಗಳನ್ನು ತೆಗೆಯುವ ಕೆಲಸವನ್ನು ಫ್ಯಾಮಿಂಗ್ ಮಾಡಬಲ್ಲದು. ಫ್ಯಾಮಿಂಗ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಕ್ಯಾರಿಯರ್ ಪಾಕೇಟ್ ನಲ್ಲಿ ಇಡಲಾಗುತ್ತದೆ. ಅಥವಾ (ತೆಳ್ಳಗಿರುವ ಭಾಗಗಳಿಗೋಸ್ಕರ) ಮೌಟಿಂಗ್ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಅಂಟಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಲೋಹಗಳಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಒತ್ತಡವು ಉಂಟಾಗುವುದಿಲ್ಲ. ಫ್ಯಾಮಿಂಗ್ ನಲ್ಲಿ ಬಳಸಲಾಗಿರುವ ಪ್ಲೇಟ್ ಸುಮಾರು 60 HRC ಯಷ್ಟು ಹಾರ್ಡ್ ಇರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅಬ್ರೆಸಿವ್ ಕಣಗಳು ಮುಳುಗುವುದಿಲ್ಲ. ಇದರ ಪರಿಣಾಮದಿಂದಾಗಿ ಅಬ್ರೆಸಿವ್ ಕಣಗಳು ಮುಕ್ತವಾಗಿ ತೇಲುತ್ತವೆ.

ಸಬ್ ಮರ್ಸಿಬಲ್ ಪಂಪ್ ಗಳಲ್ಲಿ ಬಳಸಲಾಗುವ ಥ್ರಸ್ಟ್ ಬೇರಿಂಗ್ ನ ಉದಾಹರಣೆಯನ್ನು ನೋಡೋಣ. ಸಬ್ ಮರ್ಸಿಬಲ್ ಪಂಪ್ ನ ನಿಗದಿಸಿದ ಎತ್ತರಕ್ಕೆ ನಿರಂತರವಾಗಿ ನೀರು ಎತ್ತುವ ಸಾಮರ್ಥ್ಯವು ಪ್ರಮುಖವಾಗಿ ಈ ಥ್ರಸ್ಟ್ ಬೇರಿಂಗ್ ಗೆ ಅನುಸಾರವಾಗಿ ನಿರ್ಧರಿಸಲ್ಪಡುತ್ತದೆ. ಈ ಬೇರಿಂಗ್ ಸ್ಟೇನ್ ಲೆಸ್ ಸ್ಟೀಲ್ ದ್ದಾಗಿದೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಆಕಾರವು ಸಾಮಾನ್ಯವಾಗಿ 36 ಮಿ.ಮೀ. x 21 ಮಿ.ಮೀ. ಇರುತ್ತದೆ. (ಇದು ಅನೇಕ ಆಕಾರದಲ್ಲಿ ಉಪಲಬ್ಧವಿದೆ). ಒಟ್ಟು 4/6/8 ಭಾಗಗಳನ್ನು ಸೇರಿಸಿದಾಗ ಒಂದು ಥ್ರಸ್ಟ್ ಬೇರಿಂಗ್ ನ ಅಸೆಂಬ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 2) ತಯಾರಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಪ್ರತಿಯೊಂದು ಭಾಗ ವಿಶಿಷ್ಟ ಟಾಲರನ್ಸ್ ನಲ್ಲಿ ಇರುವುದು ಅತ್ಯಂತ ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಹಾಗೆಯೇ ಭಾಗಗಳನ್ನು ಆದಲು-ಬದಲು ಮಾಡುವಂತೆ ಇರುವುದು ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಫ್ಯಾಮಿಂಗ್ ನ ಮುಂಚೆ ಇರುವ 11.03 ಮಿ.ಮೀ. +/- 0.02 ಮಿ.ಮೀ. ದಪ್ಪ 10.98 ಮಿ.ಮೀ. +/- 0.005 ಮಿ.ಮೀ.ನಷ್ಟು ಕಡಿಮೆ ಆಗುವುದೂ ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಫ್ಯಾಮಿಂಗ್ ನ ಮುಂಚೆ ಸರ್ಫೇಸ್ ಗ್ರೈಂಡರ್ ಬಳಸಿ ಕಾರ್ಯವಸ್ತುವಿನ ಗ್ರೈಂಡಿಂಗ್ ನ್ನು ಮೊದಲಾಗಿಯೇ ಮಾಡಲಾಗುತ್ತದೆ. ಮುಂಚಿನ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಲಭಿಸಿರುವ ಸರ್ಫೇಸ್ ನ ಫಿನಿಶ್ ಸುಮಾರು (Ra) 0.16 ಮೈಕ್ರಾನ್ ನಷ್ಟು ಇರುತ್ತದೆ. ಅದು 0.045 ರಿಂದ 0.060 ಮೈಕ್ರಾನ್ ನಷ್ಟು ಹೆಚ್ಚುವುದೂ ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಏಳು ಗಂಟೆಗಳ ಶಿಫ್ಟ್ ನಲ್ಲಿ ನಿರ್ಧರಿಸಿರುವ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಉತ್ಪಾದಿಸುವ ಆವಶ್ಯಕತೆಯೂ ಇರುತ್ತದೆ.

ಇದರಲ್ಲಿ ಬಳಸಿರುವ ಮಶಿನ್ ಸ್ಪೀಡ್ ಕ್ಯಾಮ್ ಅವರ ಫ್ರೀ ಅಬ್ರೆಸಿವ್ ಮಶಿನ್ ಮಾಡೆಲ್ 36 BTAW ಇರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 3) ಈ ಮಶಿನ್ ಕುರಿತು ಇನ್ನಷ್ಟು ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

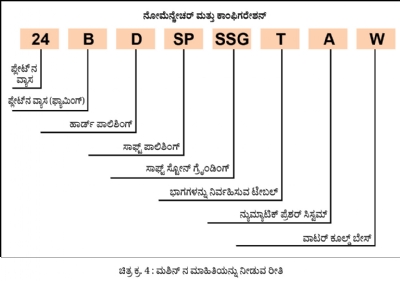

ಚಿತ್ರ ಕ್ರ. 4 ರಲ್ಲಿ ಫ್ರೀ ಅಬ್ರೆಸಿವ್ ಮಶಿನ್ ನ ವಿವರಗಳನ್ನು (ಸ್ಪೆಸಿಫಿಕೇಶನ್ಸ್) ನೀಡಲಾಗಿದೆ. ಇಲ್ಲಿ B ಮತ್ತು W ನ ವೈಶಿಷ್ಟ್ಯಗಳು ಆತ್ಯಾವಶ್ಯಕವಾಗಿವೆ. BAW ಅಂದರೆ ವಾಟರ್ ಕೂಲಿಂಗ್ ಮತ್ತು ನ್ಯುಮ್ಯಾಟಿಕ್ ಪ್ರೆಶರ್ ಕಂಟ್ರೋಲ್ ಸಿಸ್ಟಮ್ ನೊಂದಿಗೆ, BTAW ಅಂದರೆ ವಾಟರ್ ಕೂಲಿಂಗ್, ನ್ಯುಮ್ಯಾಟಿಕ್ ಪ್ರೆಶರ್ ಕಂಟ್ರೋಲ್ ಸಿಸ್ಟಮ್ ಮತ್ತು ಟೇಬಲ್ ನೊಂದಿಗೆ ಕಾರ್ಯವಸ್ತುವಿನ ನಿರ್ವಹಣೆ.

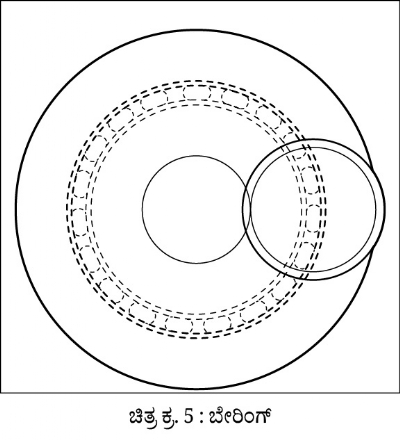

ಚಿತ್ರ ಕ್ರ. 5 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಅಸಮಾನವಾದ ಒತ್ತಡದಲ್ಲಿ ಕೆಲಸ ಮಾಡುವಾಗ ದೃಢ ಮತ್ತು ಸಹಜವಾಗಿ ನಡೆಯುವ ಡ್ರೈವಿಂಗ್ ಅಸೆಂಬ್ಲಿ ನಿರ್ಧರಿಸಲು (ಎಲ್ಲ 4 ರಿಂಗ್ ಗಳ ಬದಲು ಕೇವಲ 1, 2 ಅಥವಾ 3 ರಿಂಗ್ ಬಳಸುವಾಗ), ಫ್ರೀ ಅಬ್ರೆಸಿವ್ ಮಶಿನ್ ನಲ್ಲಿ ಪ್ರಮುಖವಾದ ಬೇರಿಂಗ್ (ಚಿತ್ರ ಕ್ರ. 5) ದೊಡ್ಡದಾಗಿರುತ್ತದೆ.

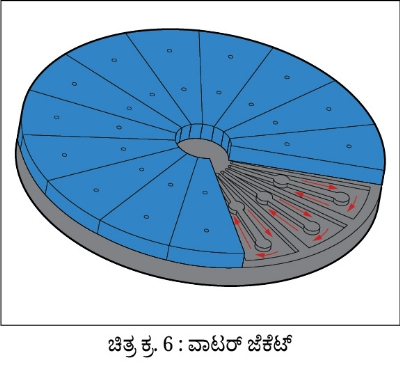

ಫ್ಯಾಮಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಘರ್ಷಣೆಯಿಂದಾಗಿ ತಯಾರಾಗುವ ಉಷ್ಣತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಫ್ರೀ ಅಬ್ರೆಸಿವ್ ಮಶಿನ್ ಪ್ಲೇಟ್ ದೊಡ್ಡ ವಾಟರ್ ಕೂಲಿಂಗ್ ಜೆಕೇಟ್ ನೊಂದಿಗೆ (ಚಿತ್ರ ಕ್ರ. 6 ) ಪರಿಪೂರ್ಣವಾಗಿರುತ್ತದೆ. ಅದರಿಂದ ಮಶಿನ್ ಪ್ಲೇಟ್ ನ ಸಂಪೂರ್ಣ ಕೆಳಭಾಗದ ಮತ್ತು ಫ್ಯಾಮಿಂಗ್ ಸರ್ಫೇಸ್ ನ ಉಷ್ಣಾಂಶವನ್ನು ಕಡಿಮೆ ಅಳವಡಿಸಲಾಗುತ್ತದೆ.

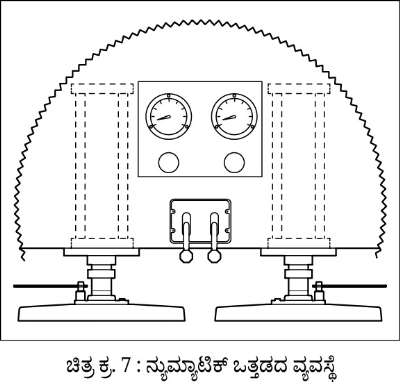

ಒಂದೇ ಬ್ಯಾಚ್ ನಲ್ಲಿರುವ ಸಮಾನವಾದ ಎತ್ತರವಿರುವ ಅನೇಕ ಆಕಾರದಲ್ಲಿ ಫ್ರೀ ಅಬ್ರೆಸಿವ್ ಮಶಿನ್ ನ ಭಾಗಗಳಿಗೋಸ್ಕರ ವಿವಿಧ ನ್ಯುಮ್ಯಾಟಿಕ್ ಒತ್ತಡವನ್ನು ಅಳವಡಿಸುವುದು ಸಾಧ್ಯವಿರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 7)

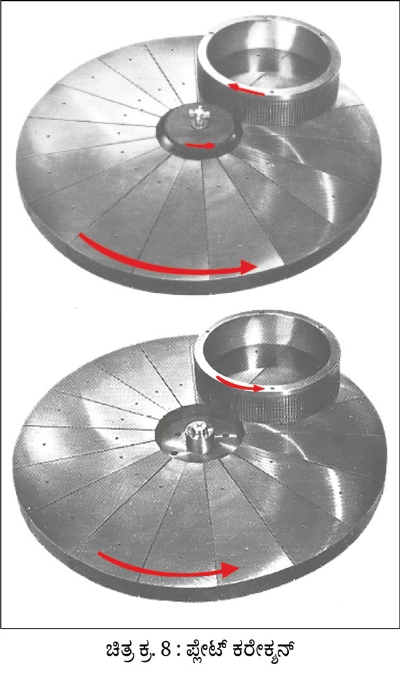

ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಸಮತಟ್ಟನ್ನು ಕಾಪಾಡುವುದು ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮಹತ್ವದ್ದಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಫ್ರೀ ಅಬ್ರೆಸಿವ್ ಮಶಿನ್ ನಲ್ಲಿ ವೈಶಿಷ್ಟ್ಯಪೂರ್ಣವಾದ ಫಾರ್ವರ್ಡ್ ರಿವರ್ಸ್ ಯಂತ್ರಣೆ (ಚಿತ್ರ ಕ್ರ. 8) ಇರುತ್ತದೆ.

ಥ್ರಸ್ಟ್ ಬೇರಿಂಗ್ ನ 4 ಎಲೆಗಳ ಫ್ಯಾಮಿಂಗ್ ಮಾಡುವಾಗ ವಿಚಾರ ಮಾಡಿರುವ ಪ್ರಮುಖ ಅಂಶಗಳು ಈ ಕೆಳಗಿನಂತಿವೆ.

1. ಆವಶ್ಯಕವಿರುವ ಉತ್ಪಾದನೆ/ ಗಂಟೆ : 256

2. ಪ್ಲಾಂಟ್ ನ ಕಾರ್ಯಸಾಮರ್ಥ್ಯ : 85%

3. ತೆಗೆಯಲಾಗುವ ಸ್ಟಾಕ್ : 30 ರಿಂದ 32 ಮೈಕ್ರಾನ್

4. ಫ್ಯಾಮಿಂಗ್ ನಂತರ ಆವಶ್ಯಕವಿರುವ ಸರ್ಫೇಸ್ ನ ನುಣುಪುತನ : 0.16 Ra ಇದರಿಂದಾಗಿ SFGLAP 15 ಆಯ್ಕೆ ಮಾಡಲಾಗಿದೆ.

5. ಫ್ಯಾಮಿಂಗ್ ನಂತರ ಆವಶ್ಯಕವಿರುವ ಸಮತಟ್ಟಿನ ಟಾಲರನ್ಸ್ : 0.9 ರಿಂದ 1.2 ಮೈಕ್ರಾನ್ (3 ರಿಂದ 4 ಲೈಟ್ ಬೇಂಡ್) ಆವಶ್ಯಕವಾಗಿದೆ. ಕಾರ್ಯವಸ್ತುವಿಲ್ಲಿರುವ ಸಮತಟ್ಟುತನವು ಪ್ಲೇಟ್ ನ ಸಮತಟ್ಟಿನ (ಚಿತ್ರ ಕ್ರ. 8) ಚಿತ್ರವಾಗಿರುವುದರಿಂದ ಮೇಲಿನ ಎಲ್ಲ ಪ್ಯಾರಾಮೀಟರ್ ಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿ ಆಪ್ಟಿಮೈಜ್ಡ್ ಪರಿಣಾಮಗಳಿಗೆ ಮಾಡೆಲ್ 36BTAW ಆಯ್ಕೆ ಮಾಡಲಾಗಿದೆ.

ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಇನ್ನಿತರ ಘಟಕಗಳ ಆಯ್ಕೆಗೋಸ್ಕರ ಮಹತ್ವದ ಘಟಕಗಳು.

ಅಬ್ರೆಸಿವ್ ನ ಆಯ್ಕೆ

ಫ್ಯಾಮಿಂಗ್ ನಲ್ಲಿ ಬಳಸಲಾಗುವ ಪ್ರಸಿದ್ಧವಾದ ಅಬ್ರೆಸಿವ್ ಅಂದರೆ ಬೋರಾನ್ ಕಾರ್ಬೈಡ್ (B4C) (ಚಿತ್ರ ಕ್ರ. 9) ಇದರ ಮಟೀರಿಯಲ್ ತೆಗೆಯುವ ವೇಗವು ತುಂಬಾ ಜಾಸ್ತಿ ಇರುತ್ತದೆ. ಆದರೆ ಇದರಿಂದಾಗಿ ಒಮ್ಮೊಮ್ಮೆ ಸರ್ಫೇಸ್ ನ ಫಿನಿಶ್ ನ Rz ಮತ್ತು Ra ಮೌಲ್ಯದ ಕುರಿತು ಹೊಂದಾಣಿಕೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ.

⦁ ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ (SiC) : ಇದರ ಮಟೀರಿಯಲ್ ತೆಗೆಯುವ ವೇಗವು ಮಧ್ಯಮ ಸ್ವರೂಪದಲ್ಲಿರುತ್ತದೆ. ಆದರೆ ಸರ್ಫೇಸ್ ನ ಫಿನಿಶ್ ನ Rz ಮತ್ತು Ra ಮೌಲ್ಯಗಳ ಕುರಿತು ಅದರಲ್ಲಿ ಹೆಚ್ಚು ನಿಯಂತ್ರಣೆ ಇರುತ್ತದೆ. ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಕಪ್ಪು ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಅಥವಾ ಹಸಿರಾಗಿರುವ ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಈ ಹೆಸರಿನಲ್ಲಿ ಲಭಿಸುತ್ತದೆ.

⦁ ಅಲ್ಯುಮಿನಿಯಮ್ ಆಕ್ಸೈಡ್ (AI2O3) : ಇದರ ಮಟೀರಿಯಲ್ ತೆಗೆಯುವ ವೇಗ ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಆದರೆ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ನ Rz ಮತ್ತು Ra ಮೌಲ್ಯವು ಹೆಚ್ಚು ಮತ್ತು ಒಳ್ಳೆಯದಾಗಿರುತ್ತದೆ.

ಯಾವುದೇ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ನಿರಂತರವಾದ ಪರಿಣಾಮಗಳಿಗೋಸ್ಕರ ಅಬ್ರೆಸಿವ್ ನ ಆಕಾರವು ಅದರಲ್ಲಿ ನೀಡಿರುವ ಮೂಲಭೂತ ಆಕಾರದ ನಿಯಂತ್ರಿಸಲ್ಪಟ್ಟ ಮಿತಿಯಲ್ಲಿರಬೇಕು. ಅಬ್ರೆಸಿವ್ ನ ಕಣವು ಒಂದು ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ಅಂದರೆ 60-80 ಮೈಕ್ರಾನ್ ತನಕದ ಅನೇಕ ಆಕಾರಗಳಲ್ಲಿ ಲಭ್ಯವಿವೆ. ಫ್ಯಾಮಿಂಗ್ ನಂತರ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಎಷ್ಟು ಫಿನಿಶ್ ಆವಶ್ಯಕವಾಗಿದೆ, ಎಂಬುದರಲ್ಲಿ ಅಬ್ರೆಸಿವ್ ನ ವಿಧ ಮತ್ತು ಆಕಾರದ ಯೋಗ್ಯವಾದ ಆಯ್ಕೆಯು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಈ ಕಾರ್ಯವಸ್ತುವಿಗೋಸ್ಕರ ಹಸಿರು ಬಣ್ಣದ ಸಿಲಿಕಾನ್ ಅಬ್ರೆಸಿವ್ ಬಳಲಾಗಿದೆ.

ವೆಹಿಕಲ್ ನ ಆಯ್ಕೆ

ಆಯಿಲ್ ಅಥವಾ ನೀರಿಗೆ ಆಧರಿಸಿರುವ ವೆಹಿಕಲ್ ಬಳಸುವ ಸಂಪೂರ್ಣವಾದ ಕಾಲಾವಧಿಯಲ್ಲಿ ಅಬ್ರೆಸಿವ್ ವೆಹಿಕಲ್ ನೊಂದಿಗೆ ಸರಿಸಮಾನವಾಗಿ ಬೆರೆಸಲಾಗಿದೆ. ಇದರ ಖಾತರಿ ವಹಿಸಲು ವೆಹಿಕಲ್ ನ ಘನ ಪದಾರ್ಥಗಳ ಕಣಗಳನ್ನು ಸಾಗಿಸುವ ಗುಣಧರ್ಮ (ಸಸ್ಪೆನ್ಶನ್ಸ್) ಉಚ್ಚಮಟ್ಟದಲ್ಲಿರಬೇಕು. ಇದರೊಂದಿಗೆ ಅದರಲ್ಲಿ ಬೆರೆಸಿರುವ ಅಬ್ರೆಸಿವ್ ಸವೆದ ನಂತರ ಮತ್ತು ಕಟಿಂಗ್ ನ ಸಾಮರ್ಥ್ಯವು ಕಡಿಮೆಯಾದ ನಂತರ ಅಥವಾ ನಿಂತ ನಂತರ ವೆಹಿಕಲ್ ಮತ್ತೆ ಪ್ರಕ್ರಿಯೆ ಮಾಡಲು (ರಿಕ್ಲೇಮ್) ಒಟ್ಟು ಮಾಡಲು ಸಾಧ್ಯವಿರಬೇಕು. ಇದಕ್ಕೋಸ್ಕರ ಬಳಸಲಾಗುವ ಸಾಮಗ್ರಿಗಳನ್ನು ಚಿತ್ರ ಕ್ರ. 10 ರಲ್ಲಿ

ತೋರಿಸಲಾಗಿದೆ. ಆಯಿಲ್ ರಿಕ್ಲೇಮ್ ಮಾಡಿದ್ದರಿಂದ ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತುವಿನ ಯಂತ್ರಣೆ (ಕಟಿಂಗ್) ಖರ್ಚಿನಲ್ಲಿ ತುಂಬಾ ದೊಡ್ಡ ಪ್ರಮಾಣದ ವ್ಯತ್ಯಾಸ ಉಂಟಾಗುತ್ತದೆ.

ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ವೆಹಿಕಲ್ ನ ಸಂಪರ್ಕದಲ್ಲಿ ಬರುವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ತುಕ್ಕು ಹಿಡಿಯಬಾರದು ಎಂಬುದಕ್ಕಾಗಿ ನೀರಿನಿಂದ ಕೂಡಿರುವ ವೆಹಿಕಲ್ ನಲ್ಲಿ ಯೋಗ್ಯವಾದ ಸವೆತವನ್ನು ತಡೆಯುವ ಘಟಕಗಳಿರಬೇಕು. ಈ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಆಯಿಲ್ ಗೆ ಅಧರಿಸಿರುವ ವೆಹಿಕಲ್ ಬಳಸಲಾಗುತ್ತದೆ.

ಸ್ಲರಿ ತಯಾರಿಸುವುದು

ಯೋಗ್ಯ ರೀತಿಯ ಸ್ಲರಿ ಪಂಪ್ (ಚಿತ್ರ ಕ್ರ. 11) ಬಳಸುವುದೂ ಮಹತ್ವದ್ದಾಗಿದೆ. ಎರಡು ಸೈಕಲ್ ಗಳಲ್ಲಿ ಅಥವಾ ಕೆಲಸದ ಶಿಫ್ಟ್ ನ ಬದಲಾವಣೆಯಾಗುವಾಗ ಮಶಿನ್ ಬಳಸಲಾಗುವುದಿಲ್ಲ. ಆಗಲೂ ಸ್ಲರಿ ಕಲಸುತ್ತಿರಲು ಸ್ಟರರ್ ಮೋಟರ್ ಇರುವ ಸಾಮಗ್ರಿ ಇರುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಇದರ ಹೊರತಾಗಿ ವಿಶೇಷವಾಗಿ ನೀರು ಬೆರೆಸಿರುವ ವೆಹಿಕಲ್ ಬಳಸುವಾಗ ನೀರಿನ ಸಂಪರ್ಕದಲ್ಲಿ ಬರುವ ಯಂತ್ರಭಾಗಗಳ ರಕ್ಷಣೆಯ ಖಾತರಿ ವಹಿಸಲು ಯೋಗ್ಯವಾದ ಸ್ಲರಿ ಪಂಪ್ ಅಸೆಂಬ್ಲಿ ಆಯ್ಕೆ ಮಾಡುವುದು ಮಹತ್ವದ್ದಾಗಿದೆ. ಸ್ಲರಿಯಲ್ಲಿರುವ ಅಬ್ರೆಸಿವ್ ನ ಪ್ರಮಾಣದ ಸೂಕ್ತ ಆಯ್ಕೆ ಮಾಡುವುದೂ ಅವಶ್ಯಕವಾಗಿದೆ. ಕಾರ್ಯಸಾಮರ್ಥ್ಯ ಮತ್ತು ಲಾಭಕಾರಿಯಂತಹ ಎರಡೂ ಅಂಶಗಳನ್ನು ಸಾಧಿಸಲು ಸ್ಲರಿ ಮತ್ತು ಮಿಶ್ರಣ ಇವುಗಳ ಯೋಗ್ಯವಾದ ಗುಣಾಕಾರವನ್ನು ಕಾಪಾಡುವಲ್ಲಿ ಗಮನ ಹರಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಕ್ಯಾರಿಯರ್ ನ ಆಯ್ಕೆ

ರಿಟೇನಿಂಗ್ ರಿಂಗ್ ನಲ್ಲಿ ನೇರವಾಗಿ ಕೆಲವು ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಇಡಲಾಗುತ್ತದೆ. ಇದರ ಹೊರತಾಗಿ ಕ್ಯಾರಿಯರ್ ನಲ್ಲಿರುವ ಪಾಕೇಟ್ ನಲ್ಲಿ ಆವಶ್ಯಕವಿರುವ ಭಾಗಗಳನ್ನು ಕೂಡಾ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಫ್ಯಾಮಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಫ್ಯಾಮಿಂಗ್ ಪ್ಲೇಟ್ ಅಳವಡಿಸುವಾಗ ಕ್ಯಾರಿಯರ್ ವಿಶೇಷವಾದ ರೀತಿಯಲ್ಲಿ ಡಿಸೈನ್ ಮಾಡಿರಬೇಕು. ಇದರಲ್ಲಿ ಎಲೆಯ ಆಕಾರದ ವೆಹಿಕಲ್ ಪಾಕೇಟ್ ನೊಂದಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

ಪ್ರಕ್ರಿಯೆಯ ಇನ್ನಿತರ ಪ್ಯಾರಾಮೀಟರ್

ಪ್ಲೇಟ್ ಆರ್.ಪಿ.ಎಮ್., ರಿಟೇನರ್ ರಿಂಗ್ ನ ಗೋಲಾಕಾರವಾಗಿ ತಿರುಗುವ ದಿಕ್ಕು, ಕೆಲಸದ ಒತ್ತಡದ ಆಯ್ಕೆ (ಪ್ರಾರಂಭದಲ್ಲಿ ಕಡಿಮೆ ಮತ್ತು ಅದರ ನಂತರ ಸ್ವಲ್ಪ ಜಾಸ್ತಿ), ಕೆಲಸದ ಒತ್ತಡಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಸಮಯವನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು ಇಂತಹ ಅನೇಕ ಪ್ಯಾರಾಮೀಟರ್ ಗಳ ಆಯ್ಕೆಯನ್ನು ಕೂಡಾ ಮಶಿನ್ ನ ಸೆಟಿಂಗ್ ನಲ್ಲಿ ಮಹತ್ವದ ಪಾತ್ರವನ್ನು ಪಹಿಸುತ್ತದೆ.

ಉಚ್ಚಮಟ್ಟದ ಫ್ಯಾಮಿಂಗ್ ಗೋಸ್ಕರ ಮತ್ತು ಕಾರ್ಯ ಸಾಮರ್ಥ್ಯವನ್ನು ನಿರ್ಧಿರಿಸಲು ಫ್ಯಾಮಿಂಗ್ ಪ್ಲೇಟ್ ತಂಪಾಗಿರುವುದೂ ಮಹತ್ವದ್ದಾಗಿರುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಫ್ಯಾಮಿಂಗ್ ಪ್ಲೇಟ್ ಕೆಳಗಿನ ಜೆಕೆಟ್ ನಲ್ಲಿ ನಿರಂತರವಾಗಿ ತಂಪು ನೀರಿನ ಪ್ರವಾಹವು ಹರಿಯುತ್ತಿರುವುದು ಅಗತ್ಯವಾಗಿದೆ. ಬೇಕಾಗಿರುವ ಉಷ್ಣಾಂಶಕ್ಕೆ ಎಷ್ಟು ಬೇಕೋ ಅಷ್ಟೇ ತಂಪು ನೀರು ಲಭಿಸಬೇಕು, ಎಂಬುದಕ್ಕೋಸ್ಕರ ಚಿಲರ್ ಬಳಸಲಾಗುತ್ತದೆ. ನೀರನ್ನು ಮತ್ತೆ ಬಳಸಿ ನೀರಿನ ಅಪವ್ಯಯವನ್ನು ತಡೆಯಬಹುದಾಗಿದೆ.

ಸ್ಲರಿಯ ಪುನರ್ಬಳಕೆ

ವಿಶಿಷ್ಟವಾದ ಉತ್ಪಾದನೆಗಳ ತನಕ ಸ್ಲರಿಯನ್ನು ಮರಳಿ ಬಳಸುವುದು ಸಾಧ್ಯ. ಅದರ ನಂತರ ಫ್ಯಾಮಿಂಗ್ ಮಾಡುವಾಗ ಕಾರ್ಯಕ್ಷಮತೆಯುಳ್ಳ ಯಂತ್ರಣೆಯಾಗಲು ಸ್ಲರಿ ಬದಲಾಯಿಸುವುದು ಲಾಭಕಾರಿಯಾಗುತ್ತದೆ. ಆಯಿಲ್ ರಿಕ್ಲೇಮ್ ಯಂತ್ರಣೆಯಲ್ಲಿ ಆಯಿಲ್ ನ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಇನ್ನೊಮ್ಮೆ ಮಾಡಲು ಒಮ್ಮೆ ಬಳಸಲಾಗಿರುವ ಸ್ಲರಿಯನ್ನು ಮತ್ತೆ ಬಳಸಬಹುದಾಗಿದೆ.

ಪರಿಣಾಮಗಳು

ಫ್ಯಾಮಿಂಗ್ ನಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಸಮತಟ್ಟುತನ (ಫ್ಲ್ಯಾಟ್ ನೆಸ್) ಮತ್ತು ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಗೋಸ್ಕರ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ.

ಫ್ಯಾಮ್ 18, ಫ್ಯಾಮ್ 24, ಫ್ಯಾಮ್ 32, ಫ್ಯಾಮ್ 36, ಫ್ಯಾಮ್ 48 ಇಂತಹ ಐದು ವಿಧದ ಅಬ್ರೆಸಿವ್ ಮಶಿನ್ ಉಪಲಬ್ಧವಿದೆ. ಇದರಲ್ಲಿ ಕಾರ್ಯವಸ್ತುಗಳ ಹೊರ ವ್ಯಾಸ 150 ಮಿ.ಮೀ. ನಿಂದ 400 ಮಿ.ಮೀ. ಇರುವ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ತಯಾರಿಸುವುದು ಸಾಧ್ಯವಿದೆ.

ಪ್ರಫುಲ್ಲ ಗೋವಂಡೆ

ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರು,

ಸ್ಪೀಡ್ ಫ್ಯಾಮ್ (ಇಂಡಿಯಾ) ಪ್ರೈ.ಲಿ.

9833581046

ಪ್ರಫುಲ್ ಗೋವಂಡೆ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಆಗಿದ್ದಾರೆ. ಇವರು ‘ಸ್ಪೀಡ್ ಫ್ಯಾಮ್’ ಕಂಪನಿಯಿಂದ ಫೀಟ್ ಸರ್ಫೇಸ್ ಸುಪರ್ ಫಿನಿಶಿಂಗ್ಗೋಸ್ಕರ ಆಮದು ಮಾಡಲಾಗುವ ಮಶಿನ್, ಕಂಜ್ಯುಮೇಬಲ್ ಮತ್ತು ಮಾಪನಗಳ ಉಪಕರಣಗಳಿಗೆ ಯೋಗ್ಯವಾದ ಸ್ವದೇಶದ ಪರ್ಯಾಯವನ್ನು ಗ್ರಾಹಕರಿಗೆ ಉಪಲಬ್ಧ ಮಾಡಿರುತ್ತಾರೆ.

@@AUTHORINFO_V1@@