ಹೆವಿ ಡ್ಯೂಟಿ ಯಂತ್ರಣೆಗೆ ನೀಟ್ ಕಟಿಂಗ್ ಆಯಿಲ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸುವ ಪ್ರಕ್ರಿಯೆಯು ಯಾವಾಗಲೂ ಉಷ್ಣತೆಯನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ. ಯಂತ್ರಣೆಯು ಎಷ್ಟು ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಆಗುತ್ತದೆಯೋ, ಅಷ್ಟೇ ಪ್ರಮಾಣದಲ್ಲಿ ಉಷ್ಣತೆಯು ತಯಾರಾಗುತ್ತದೆ. ಹೆವಿ ಡ್ಯೂಟಿ ಮೆಟಲ್ ಕಟಿಂಗ್ ನಲ್ಲಿ ತಯಾರಾಗುವ ಉಷ್ಣತೆಯು ತುಂಬಾ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ. ಇದರ ಹೊರತಾಗಿ ಸೂಕ್ಷ್ಮ ಧಾತುಗಳ ಕಣಗಳು, ಧೂಳು ಇತ್ಯಾದಿ (ಇದನ್ನು ಒಟ್ಟಾಗಿ ಸ್ವಾರ್ಫ್ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ) ತಯಾರಾಗುತ್ತವೆ. ಹೆಚ್ಚುವರಿ ಉಷ್ಣಾಂಶದೊಂದಿಗೆ ಅವುಗಳನ್ನೂ ಹೊರಗೆ ತೆಗೆಯುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಒಂದು ವೇಳೆ ಹಲವಾರು ವಿಶಿಷ್ಟವಾದ ಕೆಲಸಗಳಲ್ಲಿ ಡ್ರೈ ಸ್ಥಿತಿಯಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಿದ್ದರೂ ಕೂಡಾ ಲೋಹಗಳ ಯಂತ್ರಣೆಯ ಹೆಚ್ಚಿನ ಕೆಲಸಗಳಲ್ಲಿ ಮತ್ತು ವಿಶೇಷವಾಗಿ ಹೆವಿ ಡ್ಯೂಟಿ ಲೋಹಗಳ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಕಟಿಂಗ್ ಫ್ಲುಯಿಡ್ ಕೇವಲ ಆವಶ್ಯಕವಲ್ಲದೇ, ಆದರೆ ಅದು ಅನಿವಾರ್ಯವಾಗಿರುತ್ತದೆ. ಒಟ್ಟಾರೆ ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯ ಸುಧಾರಿಸಲು ಇದು ತುಂಬಾ ಪ್ರಭಾವಶಾಲಿಯಾಗಿರುತ್ತದೆ. ಮುತುವರ್ಜಿ ವಹಿಸಿ ಆಯ್ಕೆ ಮಾಡಿರುವ ಕಟಿಂಗ್ ಫ್ಲುಯಿಡ್ ಟೂಲ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತುವಿನ ಸಂಪರ್ಕದಲ್ಲಿ (ಇಂಟರ್ ಫೇಸ್) ಘರ್ಷಣೆಯ ಗುಣಾಕಾರವನ್ನು (ಕೋ ಇಫಿಶಿಯಂಟ್ ಆಫ್ ಫ್ರಿಕ್ಷನ್) ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಕಟಿಂಗ್ ಫ್ಲುಯಿಡ್ ನ ಪ್ರಮುಖ ಕೆಲಸಗಳು

⦁ ಲುಬ್ರಿಕಂಟ್ ಎಂಬುದಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸಿ ಘರ್ಷಣೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು, ಇದರಿಂದ ಎಲ್ಲಿ ಯಂತ್ರಣೆಯಾಗುತ್ತದೆಯೋ, ಆ ಟೂಲ್ ಗಳ ತುದಿಯ ಉಷ್ಣತೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

⦁ ಕೂಲಂಟ್ ನ ಕೆಲಸ ನಿರ್ವಹಿಸುವುದು, ಕಾರಣ ಘರ್ಷಣೆಯಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಉಷ್ಣತೆಯನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ತಡೆಸುವುದು ಅಸಾಧ್ಯ.

⦁ ಕಾರ್ಯವಸ್ತುವಿಗೆ ಲೋಹಗಳ ಸಹಾಯದಿಂದ ಟೂಲ್ ವೆಲ್ಡಿಂಗ್ ಆಗುವುದನ್ನು (ಬಿಲ್ಟ್ ಅಪ್ ಎಡ್ಜ್) ತಡೆಯಲು ಎಂಟಿ-ವೆಲ್ಡ್ ಎಂಬುದಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸುವುದು.

⦁ ತಂಪು ಮಾಡಿದ್ದರಿಂದ ಸಹಜವಾಗಿಯೇ ಟೂಲ್ ನ ಬಾಳಿಕೆಯು ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಉಷ್ಣತೆಯ ಡಿಸ್ಟಾರ್ಶನ್ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಘರ್ಷಣೆಯ ಗುಣಾಂಕವು ಕಡಿಮೆ ಆಗುವುದರಿಂದ ಯಂತ್ರಣೆಯ ಬಲ ಮತ್ತು ವಿದ್ಯುತ್ತಿನ ಬಳಕೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಇದರಿಂದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಕೂಡಾ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಸುಧಾರಿಸುತ್ತದೆ ಮತ್ತು ಯಾವುದೇ ರೀತಿಯ ಡಿಸ್ಟಾರ್ಶನ್ ಇದ್ದಲ್ಲಿ ಅದೂ ಇಲ್ಲದಂತಾಗುತ್ತದೆ.

ಕಟಿಂಗ್ ಆಯಿಲ್ ಚಿಪ್-ಟೂಲ್-ವರ್ಕ್ ಕಟಿಂಗ್ ಆಯಿಲ್ ಝೋನ್ ನಲ್ಲಿ ತಯಾರಾಗುವ ಉಷ್ಣತೆಯನ್ನು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ದೂರವಾಗಿರಿಸಿ ಆ ಭಾಗವನ್ನು ತಂಪು ಮಾಡುತ್ತದೆ. ಅದರೊಂದಿಗೆ ಚಿಪ್-ಟೂಲ್ ಸಂಪರ್ಕದಲ್ಲಿ ಕಡಿಮೆ ಬಲದ ಮಿಕ್ಸರ್ ಗಳು ತಯಾರಾಗುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಅಲ್ಲಿರುವ ಘರ್ಷಣೆಯ ಗುಣಾಕಾರವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಚಿಪ್ ನ್ನು ಪ್ರವಾಹದೊಂದಿಗೆ ದೂರಕ್ಕೆ ಒಯ್ಯುವುದು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿದೆ.

ಆದರ್ಶ ಕಟಿಂಗ್ ಫ್ಲುಯಿಡ್ ನ ವೈಶಿಷ್ಟ್ಯಗಳು

⦁ ಕಡಿಮೆ ವಿಸ್ಕಾಸಿಟಿ ಮತ್ತು ಕಡಿಮೆ ಮಾಲಿಕ್ಯುಲರ್ (ಆಣ್ವಿಕ) ಆಕಾರ (ಚಿಪ್ ಟೂಲ್ ಇಂಟರ್ ಫೇಸ್ ನಲ್ಲಿ ವೇಗವಾಗಿ ಪ್ರವೇಶಿಸಲು ಸಹಾಯ ಮಾಡಲು).

⦁ ಕಾರ್ಯವಸ್ತು, ಟೂಲ್ ಮತ್ತು ಮಶಿನ್ ಫಿಕ್ಸ್ಚರ್ ಇವುಗಳಿಗೆ ತುಕ್ಕು ಹಿಡಿಯುವುದನ್ನು ದೀರ್ಘ ಕಾಲಾವಧಿಯ ತನಕ ರಕ್ಷಿಸುವುದು.

ಕಟಿಂಗ್ ಫ್ಲುಯಿಡ್ ನಲ್ಲಿ ಪ್ರಮುಖವಾಗಿ

ಎರಡು ವಿಧಗಳಿರುತ್ತವೆ.

ಅ. ನೀರು ಬಳಸಿ ಮಾಡುವ ಕಟಿಂಗ್ ಫ್ಲುಯಿಡ್

ಆ. ನೀಟ್ ಕಟಿಂಗ್ ಫ್ಲುಯಿಡ್

ನೀಟ್ ಕಟಿಂಗ್ ಆಯಿಲ್

ನೀಟ್ ಕಟಿಂಗ್ ಆಯಿಲ್ ಸಾಮಾನ್ಯವಾಗಿ ಖನಿಜ ತೈಲದಿಂದ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಅದರಲ್ಲಿ ಇನ್ನೇನನ್ನೂ ಸೇರಿಸದೇ ಉತ್ಪಾದಕರು ನೀಡಿರುವ ಸ್ಥಿತಿಯಲ್ಲಿಯೇ ಕತ್ತರಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಲೋಹದ ಕೆಲಸದಲ್ಲಿ ಉಪಯುಕ್ತತೆಯ ಕುರಿತು ಫ್ಲುಯಿಡ್ ನಲ್ಲಿ ಭಿನ್ನತೆ ಇರುತ್ತದೆ. ಉದಾಹರಣೆ, ಅದರ ಉಚ್ಚಮಟ್ಟದ ಲುಬ್ರಿಕೇಶನ್ ನ ಸಾಮರ್ಥ್ಯದಿಂದಾಗಿ ಪೆಟ್ರೋಲಿಯಮ್ ಗೆ ಆಧರಿಸಿರುವ ಕಟಿಂಗ್ ಆಯಿಲ್ ನ ಡ್ರಿಲ್ಲಿಂಗ್ ಮತ್ತು ಟ್ಯಾಪಿಂಗ್ ಆಪರೇಶನ್ ಗೋಸ್ಕರ ತುಂಬಾ ಸಲ ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ ನೀರಿನಲ್ಲಿ ಸಹಜವಾಗಿ ಕರಗಬಲ್ಲ ಫ್ಲುಯಿಡ್ ಟರ್ನಿಂಗ್ ಮತ್ತು ಮಿಲ್ಲಿಂಗ್ ಗೋಸ್ಕರ ಬೇಕಾಗಿರುವ ತಂಪಾದ ಗುಣಧರ್ಮಗಳನ್ನು ನೀಡುತ್ತದೆ. ನೀಟ್ ಕಟಿಂಗ್ ಆಯಿಲ್ ನಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಖನಿಜ ತೈಲ ಮತ್ತು ಇನ್ನಿತರ ದ್ರವ್ಯಗಳ ಮಿಶ್ರಣವಿರುತ್ತದೆ. ನೀಟ್ ಆಯಿಲ್ ಸಾಮಾನ್ಯವಾದ ಯಂತ್ರಣೆಯಿಂದ ಹೆವಿ ಡ್ಯೂಟಿ ಆಪರೇಶನ್ ತನಕದ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಬಳಸಲಾಗುತ್ತದೆ. ಇವುಗಳೆಲ್ಲದರ ಉಪಯೋಗವನ್ನು ಪ್ರಮುಖವಾಗಿ ಉಷ್ಣಾಂಶವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ಲುಬ್ರಿಕಂಟ್ ಪೂರೈಸಲು ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ಟೂಲ್ ಗಳ ಬಾಳಿಕೆ ಬರುವಂತಹ ಮತ್ತು ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಯೋಗ್ಯವಾದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಎರಡೂ ಲಭಿಸುತ್ತವೆ. ಕಟಿಂಗ್ ಟೂಲ್ ಲೋಹಗಳಲ್ಲಿ ಸೇರಿದಾಗ ಅಥವಾ ಸ್ವಾರ್ಫ್ ನೊಂದಿಗೆ ಅದರ ಘರ್ಷಣೆಯಾದಾಗ, ಕರಗುವ ಅಥವಾ ಸಿಂಥೆಟಿಕ್ ಕಟಿಂಗ್ ಫ್ಲುಯಿಡ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ ನೀಟ್ ಕಟಿಂಗ್ ಆಯಿಲ್ ಘರ್ಷಣೆಯಿಂದ ತಯಾರಾಗುವ ಉಷ್ಣಾಂಶವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಉಚ್ಚಮಟ್ಟದ ಲುಬ್ರಿಕೇಶನ್ ನೀಡುತ್ತದೆ. ನೀಟ್ ಆಯಿಲ್ ಕಟಿಂಗ್ ಫೋರ್ಸ್ ಕಡಿಮೆ ಮಾಡಿ ಶಕ್ತಿಯ ಉಳಿತಾಯ ಮಾಡುತ್ತದೆ.

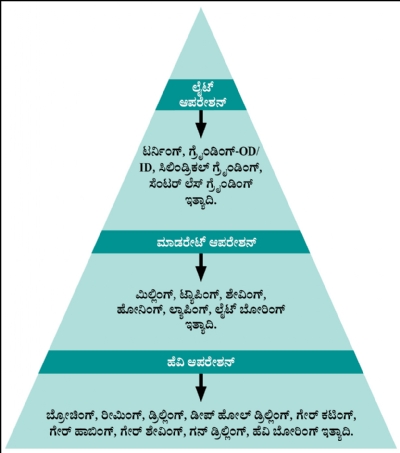

ಯಂತ್ರಣೆಯ ತೀವ್ರತೆ, ಲೋಹಗಳ ವಿಧಗಳು ಮತ್ತು ಕೆಲಸದ ವಿಶಿಷ್ಟವಾದ ಆವಶ್ಯಕತೆ ಇವುಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಲೋಹಗಳ ಯಂತ್ರಣೆಯಲ್ಲಿ ಅನೇಕ ವಿಧಗಳಿವೆ. ಅದರಲ್ಲಿ ಹೆವಿ ಡ್ಯೂಟಿ ಅಂದರೆ ಬ್ರೋಚಿಂಗ್, ಟ್ಯಾಪಿಂಗ್, ರೀಮಿಂಗ್, ಗೇರ್ ಕಟಿಂಗ್ ಇತ್ಯಾದಿ ಮತ್ತು ಲೈಟ್ ಡ್ಯೂಟಿ ಅಂದರೆ ಹೋನಿಂಗ್, ಲ್ಯಾಪಿಂಗ್ ಮತ್ತು ಲೋಹಗಳ ಸುಪರ್ ಫಿನಿಶಿಂಗ್ ಮಾಡುವಂತಹ ಇನ್ನಿತರ ಕೆಲಸಗಳೂ ಸೇರಿರುತ್ತವೆ.

ನೀಟ್ ಕಟಿಂಗ್ ಆಯಿಲ್ ಕುರಿತು ವಿವರಗಳು

ನೀಟ್ ಕಟಿಂಗ್ ಆಯಿಲ್ ನಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಬೇಸ್ ಆಯಿಲ್ ಮತ್ತು ಇನ್ನಿತರ ಹಲವಾರು ಸೇರ್ಪಡೆಗಳಿರುತ್ತವೆ. ಇನ್ನಿತರ ಹಲವಾರು ಸೇರ್ಪಡೆಗಳು ಅನೇಕ ವಿಧದ ಗುಣಧರ್ಮಗಳನ್ನು ನೀಡುತ್ತವೆ. ಉದಾಹರಣೆ, ಅತಿ ಹೆಚ್ಚು ಒತ್ತಡ (ಎಕ್ಸ್ಟ್ರೀಮ್ ಪ್ರೆಶರ್ EP), ಲುಬ್ರಿಕಂಟ್, ಎಂಟಿ ಆಕ್ಸಿಡೆಂಟ್ಸ್, ಎಂಟಿಫೋಮ್ ಇತ್ಯಾದಿ. EP ಯ ಸೇರ್ಪಡೆಯಲ್ಲಿ ಅನೇಕ ವಿಧಗಳಿವೆ. ಅದು ಕ್ಲೋರಿನ್ ಯುಕ್ತ, ಸಲ್ಫರ್ ಯುಕ್ತ ಅಥವಾ ಫಾಸ್ಫರ್ ಯುಕ್ತ ಇರಬಲ್ಲವು. ಸಲ್ಫರ್ ಸೇರ್ಪಡೆ ಇರುವ ಕಟಿಂಗ್ ಟೂಲ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ರಾಸಾಯನಿಕ ಬಾಂಡ್ ತಯಾರಿಸಿ ಕಟಿಂಗ್ ಆಯಿಲ್ ಗೆ ಸವೆತ ಪ್ರತಿರೋಧಕ ಗುಣಧರ್ಮವನ್ನು ನೀಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಟೂಲ್ ನಲ್ಲಿ ತುಂಡು ಮಾಡಲಾಗುವ ಲೋಹಗಳ ಸಂಪರ್ಕವು ನೇರವಾಗಿ ಬರುವುದಿಲ್ಲ. ಸಲ್ಫರ್ ಸೇರಿಸುವಿಕೆಯಲ್ಲಿ ಸಕ್ರಿಯ ಮತ್ತು ನಿಷ್ಕ್ರಿಯ ಎಂಬ ಎರಡು ವಿಧಗಳಿರುತ್ತವೆ. ನಿಷ್ಕ್ರಿಯತೆಯಿಂದ ಕೂಡಿರುವುದನ್ನು ಮೈಲ್ಡ್ (ಲೋ-ಕಾರ್ಬನ್) ಸ್ಟೀಲ್ ತುಂಡು ಮಾಡಲು ಬಳಸಲಾಗುತ್ತದೆ ಮತ್ತು ಅದರಿಂದಾಗಿ ಮೃದುವಾದ ಲೋಹಗಳಲ್ಲಿ ಕಲೆಗಳು ಉಂಟಾಗುವುದಿಲ್ಲ.

ಸಕ್ರಿಯವಾದ ಸಲ್ಫರ್ ನ ಸೇರ್ಪಡೆಯು ನಿಷ್ಕ್ರಿಯತೆಯ ಅಂಶಗಳಿಗಿಂತ ದೃಢವಾದ ಬಾಂಡ್ ಗಳನ್ನು ತಯಾರಿಸುತ್ತದೆ. ಆದರೆ ಮೃದುವಾದ ಲೋಹಗಳಲ್ಲಿ ಇದರಿಂದ ಕಲೆಗಳು ಉಂಟಾಗುತ್ತವೆ. ಆದ್ದರಿಂದ ಕೇವಲ ಕಠಿಣವಾದ ಸ್ಟೀಲ್ ನ ಯಂತ್ರಣೆ ಮತ್ತು ಬ್ರೋಚಿಂಗ್ ಮಾಡಲು ಸಕ್ರಿಯವಾದ ಸಲ್ಫರ್ ಯುಕ್ತ ಆಯಿಲ್ ಸೂಚಿಸಲಾಗುತ್ತದೆ. ಟೂಲ್ ನ ಬಾಳಿಕೆ ಹೆಚ್ಚಿಸಲು ಮತ್ತು ಲೋಹಗಳನ್ನು ತುಂಡು ಮಾಡುವ ಹೆಚ್ಚಿನ ಕೆಲಸಗಳಲ್ಲಿ ತಯಾರಾಗುವ ತೀವ್ರ ಉಷ್ಣಾಂಶದಲ್ಲಿ ಟೂಲ್ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ವೆಲ್ಡ್ ಆಗುವುದನ್ನು ತಡೆಯುತ್ತದೆ. ಇದೇ ಈ ರಾಸಾಯನಿಕ ಬಾಂಡ್ ನ ಉದ್ದೇಶವಾಗಿರುತ್ತದೆ. ಕ್ಲೋರಿನ್ ನ ಸೇರ್ಪಡೆಯೂ ಸಲ್ಫರ್ ಸೇರ್ಪಡೆಯಂತೆಯೇ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುತ್ತದೆ. ಟೂಲ್ ನ ಸುತ್ತ-ಮುತ್ತ ರಾಸಾಯನಿಕ ಬಾಂಡ್ (ಫಿಲ್ಮ್) ದೃಢವಾಗಿರಿಸಿದಾಗ ಸಲ್ಫರ್ ಗೆ ಪೂರಕವಾಗಬಲ್ಲದು. ಫೇಟಿ ಆಯಿಲ್ ಮತ್ತು ಎಸ್ಟರ್ ಇದು ಲುಬ್ರಿಕೇಶನ್ ಗೋಸ್ಕರ ಇರುವ ಸೇರ್ಪಡೆಗಳಾಗಬಲ್ಲವು. ಫೇಟಿ ಆಯಿಲ್ ನೈಸರ್ಗಿಕವಾಗಿ ಅಥವಾ ಪ್ರಾಣಿಗಳ ಕೊಬ್ಬಿನಿಂದ ಸಿಗಬಲ್ಲವು. ಫೇಟಿ ಆಯಿಲ್ ಸೇರಿಸಿದ್ದರಿಂದ ಲುಬ್ರಿಕೇಶನ್ ಸಾಮರ್ಥ್ಯ ವೃದ್ಧಿಸುತ್ತದೆ ಮತ್ತು ಅದು ಆಯಿಲ್ ನ್ನು ಹೆಚ್ಚು ಒದ್ದೆಯಾಗಿರಿಸುತ್ತದೆ. ಇದರಿಂದ ಸೇರ್ಪಡೆ ಇಲ್ಲದಿರುವ ಆಯಿಲ್ ಗಿಂತ ಅದು ಹೆಚ್ಚು ಉಚ್ಚಮಟ್ಟದ ಲುಬ್ರಿಕೇಶನ್ ಮಾಡಬಲ್ಲದು. ಹಾಗೆಯೇ ಲೋಹಗಳನ್ನು ತಂಪಾಗಿರಿಸುತ್ತದೆ. ಹೆಚ್ಚು ಉಚ್ಚಮಟ್ಟದ, ಚೊಕ್ಕಟವಾಗಿ ತುಂಡು ಮಾಡುವುದೂ ಸಾಧ್ಯ. ಈ ಕಾರಣದಿಂದ ಟೂಲ್ ನ ಬಾಳಿಕೆಯು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಫೇಟಿ ಆಯಿಲ್ ವೆಟಿಂಗ್ ಎಜಂಟ್ ನಂತೆ ಕೆಲಸ ಮಾಡುವ ಕೃತ್ರಿಮ ಮೆಟಲ್ ವೇಟಿಂಗ್ ಎಜಂಟ್ ಕೂಡಾ ಉಪಲಬ್ಧವಿವೆ. ಇದರಲ್ಲಿ ಎರಡು ವಿಧದ ಲಾಭಗಳಿವೆ. ತುಂಬಾ ಸಮಯ ಹಾಗೆಯೇ ಇದ್ದರೂ ಕೂಡಾ ಕೃತ್ರಿಮ ಎಜಂಟ್ ಹಳಸಿದ್ದಾಗಿ (ಸ್ಟೇಲ್) ಅದರಿಂದ ಕೊಳೆತ ವಾಸನೆ ಬರುವುದಿಲ್ಲ. ಇದರಿಂದ ಲೋಹಗಳಲ್ಲಿ ತುಕ್ಕು ಮತ್ತು ಸವೆತವನ್ನು ತಡೆಯಬಲ್ಲ ಒಂದು ಕೋಟಿಂಗ್ ತಯಾರಾಗುತ್ತದೆ. ಕೆಲಮೊಮ್ಮೆ ಫಾರ್ಮುಲೇಶನ್ ನಲ್ಲಿ ಎಂಟಿಆಕ್ಸಿಡಂಟ್ ಕೂಡಾ ಬಳಸಲಾಗುತ್ತವೆ. ಆಯಿಲ್ ನಿಂದ ಕೊಳೆತ ವಾಸನೆ ಬರುವ ಸಮಸ್ಯೆ ತಡೆಯುವಲ್ಲಿ ಇದರ ಉಪಯೋಗವಾಗುತ್ತದೆ. ಲೋಹಗಳಲ್ಲಿ ಬಳಸಲಾಗುವ ಆಯಿಲ್ ನಲ್ಲಿ ಫೋಮಿಂಗ್ (ನೊರೆ ಉಂಟಾಗುವಿಕೆ) ಕೆಲಸದಲ್ಲಿ ಉದ್ಭವಿಸುವ ಇನ್ನೊಂದು ಸಮಸ್ಯೆಯಾಗಿದೆ.

ಅದೇ ಸೇರ್ಪಡೆಗಳು ಇನ್ನಿತರ ಲೋಹಗಳ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಆವಶ್ಯಕವಿರುತ್ತವೆ. ಆದರೆ ಅಲ್ಲಿ ಅವುಗಳು ಕೊರೋಸಿವ್ ಆಗುವುದಿಲ್ಲ. ಎರಡೂ ಲೋಹಗಳ ಯಂತ್ರಣೆಯಲ್ಲಿ ಸೇರ್ಪಡೆಗಳ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಅದಕ್ಕೋಸ್ಕರವೇ ಯಾವ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕೋ, ಅದರಲ್ಲಿ ಲೋಹಗಳಿಗೆ ಕಲೆಗಳನ್ನು ಮಾಡದೇ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಲು ಸೇರ್ಪಡೆಗಳ ಪ್ರಮಾಣ ಮತ್ತು ನಿಖರವಾದ ಕಾಂನ್ಸೆಟ್ರೇಶನ್ ಹುಡುಕುವ ತಂತ್ರವೂ ಆವಶ್ಯಕವಾಗಿದೆ. ಅತ್ಯಾವಶ್ಯಕವಾದ ಯಂತ್ರಣೆಗೆ ಕಾಂನ್ಸೆಟ್ರೇಟೆಡ್ ರಸಾಯನವನ್ನು ಯೋಗ್ಯ ಪ್ರಮಾಣದಲ್ಲಿ ತೆಳ್ಳಗೆ ಮಾಡುವುದು ಇದೊಂದು ಮಹತ್ವದ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಯಂತ್ರಣೆಯ ನಂತರ ಚಿಪ್ ತೆಗೆಯುವುದು (ಫ್ಲಶಿಂಗ್) ಕೂಡಾ ಒಂದು ಮಹತ್ವಪೂರ್ಣವಾದ ಆವಶ್ಯಕತೆಯಾಗಿದೆ. ಇದರಿಂದ ಯಂತ್ರಣೆಯಾಗುವ ಸರ್ಫೇಸ್ ಮತ್ತು ಟೂಲ್ ಬೇಗನೆ ತಂಪಾಗುತ್ತದೆ, ಹಾಗೆಯೇ ಸರ್ಫೇಸ್ ನ ಗುಣಮಟ್ಟದಲ್ಲಿಯೂ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ.

ಒಂದು ವೇಳೆ ಮಶಿನ್ ನಲ್ಲಿ ಯಾವುದೇ ಆಯಿಲ್ ಫಿಲ್ಟರ್ ಮಾಡಲು ಪ್ರಣಾಳಿಕೆಯು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸದೇ ಇದ್ದಲ್ಲಿ, ಚಿಪ್ ಅಥವಾ ಲೋಹಗಳ ಕಣಗಳು ಕೂಲಂಟ್ ನಲ್ಲಿ ಒಟ್ಟಾಗುತ್ತವೆ ಮತ್ತು ಅದರೊಂದಿಗೆ ಹರಿಯಲಾರಂಭಿಸುತ್ತವೆ. ಇದರಿಂದ ಟೂಲ್ ನ ಬಾಳಿಕೆ ಕಡಿಮೆಯಾಗುವುದು, ಬಿಲ್ಟ್ ಅಪ್ ಎಡ್ಜ್, ಯಂತ್ರಭಾಗದಲ್ಲಿ ಚ್ಯಾಟರಿಂಗ್ ಮಾರ್ಕ್ ಇತ್ಯಾದಿ ಸಮಸ್ಯೆಗಳು ಉದ್ಭವಿಸುತ್ತವೆ. ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಚಿಪ್ ನೊಂದಿಗೆ ಹೊರಗೆ ಎಸೆಯಲ್ಪಡುವುದರಿಂದ ಕೂಲಂಟ್/ ಆಯಿಲ್ ನ ಬಳಕೆಯು ಹೆಚ್ಚುತ್ತದೆ. ಕೆಲವೊಮ್ಮೆ ಆಯಿಲ್ ನ ಡೆನ್ಸಿಟಿ ಕಡಿಮೆಯಾಗುತ್ತಿರುವುದು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ.

ಫೋರ್ ಬಾಲ್ ವೆಲ್ಡ್ ಲೋಡ್ ಪರೀಕ್ಷೆ

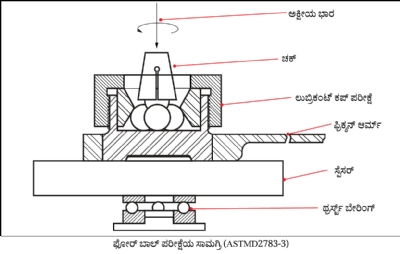

ಎಲ್ಲ ವಿಧದ ದ್ರವ ರೂಪದ ಲುಬ್ರಿಕಂಟ್, ಗ್ರೀಸ್ ಮತ್ತು ಇನ್ನಿತರ ಯೋಗ್ಯವಾಗಿರುವ ಲುಬ್ರಿಕಂಟ್ ನ ಸವೆತದ ಪ್ರತಿರೋಧಕ ಗುಣಧರ್ಮಗಳ ಮೌಲ್ಯಮಾಪನ ಮಾಡಲು ಫೋರ್-ಬಾಲ್ ಮಶಿನ್ ಎಲ್ಲೆಡೆಯಲ್ಲಿಯೂ ಬಳಸಲಾಗುತ್ತದೆ.

ನಾಲ್ಕು ಬಾಲ್ ಸವೆತದ ಪರೀಕ್ಷೆಯನ್ನು (ASTM D2266) ಬೌಂಡ್ರಿ ಲುಬ್ರಿಕೇಶನ್ ಕಂಡೀಶನ್ ಕಾರ್ಯಗತವಾಗಿರುವ ಸರಿಯುವ ಲೋಹಗಳ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಲುಬ್ರಿಕಂಟ್ ನ ಸವೆತದ ಪ್ರತಿಬಂಧಾತ್ಮಕವಾದ ಗುಣಧರ್ಮವನ್ನು ನಿರ್ಧರಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಪರೀಕ್ಷೆ ನಿರ್ದಿಷ್ಟ ವೇಗ, ಉಷ್ಣಾಂಶ ಮತ್ತು ಲೋಡ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ನಿರ್ದಿಷ್ಟ ಕಾಲಾವಧಿಯ ಕೊನೆಯಲ್ಲಿ ಕೆಳಭಾಗದಲ್ಲಿರುವ ಮೂರು ಬಾಲ್ ಗಳ ಸವೆತದಿಂದಾಗಿ ಉಂಟಾಗಿರುವ ಸೀಳುಗಳ ಸರಾಸರಿ ವ್ಯಾಸದ ಮಾಪನವನ್ನು ಮಾಡಿ ನೊಂದಾಯಿಸಲಾಗುತ್ತದೆ.

ಲುಬ್ರಿಕಂಟ್ ನ ನಾಲ್ಕು ಬಾಲ್ ಪರೀಕ್ಷೆ

ನಾಲ್ಕು ಬಾಲ್ ಸವೆತದ ಕಾನ್ಫಿಗರೇಶನ್ ಬಳಸಿ ಲುಬ್ರಿಕೇಶನ್ ಗೋಸ್ಕರ ಬಳಸಿರುವ ಗ್ರೀಸ್ ನ ಸವೆತದ ಕಲೆಗಳ (ವೇರ್ ಸ್ಕಾರ್) ಗುಣಧರ್ಮ ಮತ್ತು ಘರ್ಷಣೆಯ ಗುಣಾಕಾರವನ್ನೂ ನಿರ್ಧರಿಸಬಹುದಾಗಿದೆ. ಈ ಪರೀಕ್ಷೆಯ ಉದ್ದೇಶ ಲುಬ್ರಿಕಂಟ್ ನ ಸವೆತದ ಪ್ರತಿಬಂಧಾತ್ಮಕವಾದ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ನಿರ್ಧರಿಸುವುದು. 4 ಬಾಲ್ ಸವೆತದ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಒಂದು ಸ್ಟೀಲ್ ನ ಬಾಲ್ ಒಂದು ನಿರ್ದಿಷ್ಟ ಲೋಡ್, ವೇಗ ಮತ್ತು ಉಷ್ಣಾಂಶದಲ್ಲಿ ನಿರ್ಧಾರಿತ ಸಮಯಕ್ಕೋಸ್ಕರ ಲುಬ್ರಿಕೇಶನ್ ಮಾಡಿರುವ ಮೂರು ಸ್ಥಿರ ಸ್ಟೀಲ್ ನ ಬಾಲ್ ಗಳಿಗೆ ತಿಕ್ಕಿ ಉರುಟಾಗಿ ತಿರುಗಿಸಲಾಗುತ್ತದೆ.

ಸವೆತವನ್ನು ತಡೆಯಲು ಮಾಡಲಾಗುವ ಲುಬ್ರಿಕಂಟ್ ಎಷ್ಟು ಉಚ್ಚಮಟ್ಟದ್ದೋ, ಅಷ್ಟೇ ಮೂರು ಸ್ಥಿರವಾದ ಬಾಲ್ ನಲ್ಲಿ ಸವೆತದ ಕಲೆಗಳು ಚಿಕ್ಕದಾಗಿರುತ್ತವೆ. ಪರೀಕ್ಷೆ ಮುಗಿದ ನಂತರ ಸವೆತವನ್ನು ತೋರಿಸುವ ತೀವ್ರವಾದ ಕಲೆಗಳನ್ನು ಎಣಿಸಲಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಅವುಗಳ ಸರಾಸರಿ ಮೌಲ್ಯವನ್ನು ನೊಂದಾಯಿಸಲಾಗುತ್ತದೆ. 60 ನಿಮಿಷಗಳ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಘರ್ಷಣೆಯ ಗುಣಾಕಾರಗಳನ್ನೂ ಎಣಿಸಲಾಗುತ್ತದೆ. ಪರೀಕ್ಷಣೆಯ ಕೊನೆಯಲ್ಲಿ ಸರಾಸರಿ ಮೌಲ್ಯವನ್ನು ನೊಂದಾಯಿಸಲಾಗುತ್ತದೆ.

ಲೋಡ್ ಬೇರಿಂಗ್, ಸವೆತ ರಕ್ಷಣೆ ಮತ್ತು ಘರ್ಷಣೆ ಕಡಿಮೆ ಮಾಡುವ ಕುರಿತು ಭಿನ್ನ ರೀತಿಯ ಸಾಮರ್ಥ್ಯವಿರುವ ಲುಬ್ರಿಕಂಟ್ ಗ್ರೀಸ್ ನಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸ ತಿಳಿದುಕೊಳ್ಳಲು 4-ಬಾಲ್ ಪರೀಕ್ಷೆಯ ಮಾಹಿತಿಯು ಉಪಯುಕ್ತವಾಗಿರುತ್ತದೆ. ಒಂದು ವೇಳೆ ಈ ತೀರ್ಮಾನದ ನೇರವಾದ ಸಂಬಂಧವು ಕೆಲಸದೊಂದಿಗೆ ಇರಬಹುದು ಅಥವಾ ಇಲ್ಲದಿರಬಹುದು, ಆದರೂ ಕೂಡಾ EP, ಸವೆತ ಮತ್ತು ಘರ್ಷಣೆಗೆ ಸಂಬಂಧಪಟ್ಟ ಕಾರ್ಯಸಾಮರ್ಥ್ಯ ಇವುಗಳನ್ನು ಹೋಲಿಸುವಲ್ಲಿ ಈ ರೀತಿಯು ಉದ್ಯಮಕ್ಷೇತ್ರದಲ್ಲಿ ನಿಯತಾಂಕಗಳಾಗಿವೆ.

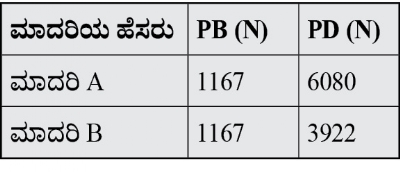

ಮಾದರಿ ಪರೀಕ್ಷೆಯ ವರದಿ

ಮಾದರಿಯ ಮೂಲ : ಟೆಕ್ನಿಕಲ್ ಸರ್ವಿಸ್

ಮಾದರಿಯ ವರ್ಣನೆ : ಬ್ರೋಚಿಂಗ್ ಆಯಿಲ್

ಮಾದರಿಯ ಹೆಸರು : ಮಾದರಿ A ಮತ್ತು ಮಾದರಿ B

ಫಲಿತಾಂಶ

1. PB ಇದು ಗರಿಷ್ಠ ಸೀಜರ್ ಲೋಡ್ (N) ಆಗಿರುತ್ತದೆ. ಆದ್ದರಿಂದ ಮೌಲ್ಯವು ಹೆಚ್ಚು ಇರುವುದರ ಅರ್ಥ ಏನೆಂದರೆ ಆಯಿಲ್ ನ ಲುಬ್ರಿಕೇಶನ್ ನ ಮಿತಿಯು ಹೆಚ್ಚಾಗಿದೆ. ಮೇಲಿನ ಪರೀಕ್ಷೆಯ ಫಲಿತಾಂಶದಿಂದ ಮಾದರಿ A ಮತ್ತು ಮಾದರಿ B ಇವುಗಳ ಲುಬ್ರಿಕೇಶನ್ ಕ್ರಿಯೆಯ ಮಿತಿಯು ಸಮಾನವಾಗಿದೆ, ಎಂಬ ಅಂಶವು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ.

2. PD ಇದು ಸಿಂಟರ್ ಲೋಡ್ (N) ಆಗಿರುತ್ತದೆ. ಆಯಿಲ್ ನಲ್ಲಿ EP ಲುಬ್ರಿಕೇಶನ್ ಕ್ರಿಯೆ ಹೆಚ್ಚು ಇದೆ, ಮೇಲಿನ ಪರೀಕ್ಷೆಯಿಂದ ಮಾದರಿ A ಯಲ್ಲಿ ಮಾದರಿ B ಯನ್ನು ಹೋಲಿಸಿದಲ್ಲಿ ಹೆಚ್ಚು ಉಚ್ಚಮಟ್ಟದ EP ಲುಬ್ರಿಕೇಶನ್ ಕ್ರಿಯೆಯಾಗಿದೆ, ಎಂಬ ಅಂಶವು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ.

ವೆಸ್ಕಾಸಿಟಿ ವಿರುದ್ಧ ಬ್ರೋಚ್ ಉಷ್ಣಾಂಶ

ಉಷ್ಣಾಂಶವು ಕಡಿಮೆಯಾದಲ್ಲಿ ಬ್ರೋಚಿಂಗ್ ಗೆ ಹೆಚ್ಚು ಬಲವು ಲಭಿಸುತ್ತದೆ. ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮತ್ತು ಬ್ರೋಚಿಂಗ್ ನ ಟ್ಯಾಪಿಂಗ್ ನ ಕಾರ್ಯಸಾಮರ್ಥ್ಯದಲ್ಲಿಯೂ ಅಭಿವೃದ್ಧಿಯಾಗುತ್ತದೆ. ಬ್ರೋಚಿಂಗ್ ನ ನಿಖರತೆ ಮತ್ತು ಸರ್ಫೇಸ್ ನ ಗುಣಮಟ್ಟವು ನಿರ್ಧರಿಸಲ್ಪಡುತ್ತದೆ, ಕಟಿಂಗ್ ಟೂಲ್ ನ ಬಾಳಿಕೆಯೂ ಹೆಚ್ಚುತ್ತದೆ, ಖರ್ಚು ಕೂಡಾ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಪರಿಸರ ಮಾಲಿನ್ಯಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ ಬೇಡಿಕೆಗಳನ್ನೂ ಸಮಾಧಾನಕರವಾಗಿ ಕಾಪಾಡಲಾಗುತ್ತವೆ ಕೈನೆಟಿಕ್ ವೆಸ್ಕಾಸಿಟಿ ಮಧ್ಯಮ ಸ್ವರೂಪದ್ದಾಗಿದ್ದರೂ ಕೂಡಾ (12 ರಿಂದ 18 cst ಈ ರೇಂಜ್ ನಲ್ಲಿ) ಬ್ರೋಚ್ ನ ಉಷ್ಣಾಂಶವು ಕಡಿಮೆ (37˚ ಯಿಂದ 44˚ ಸೆಲ್ಸಿಯಸ್ ಗಳಷ್ಟು) ಇರುತ್ತದೆ ಮತ್ತು ಯಂತ್ರಭಾಗಗಳ ಉಷ್ಣಾಂಶವು ಬ್ರೋಚ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ 2˚ ಯಿಂದ 4˚ ಸೆಲ್ಸಿಯಸ್ ಗಳಷ್ಟು ಕಡಿಮೆ ಇರುತ್ತದೆ. ಎರಡು ವೆಸ್ಕಾಸಿಟಿಗಳ ಮಿಶ್ರಣ (12 ರಿಂದ 18 cst) ಉದಾಹರಣೆ 1 ಮತ್ತು ಉದಾಹರಣೆ 2 ರಲ್ಲಿ ಬಳಸಲಾಗಿದೆ. ಇದರಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಟ್ಯಾಪಿಂಗ್ ನ ಕಾರ್ಯ ಸಾಮರ್ಥ್ಯದ ಶೇಕಡಾವಾರು ಪ್ರಮಾಣವು ಲಭಿಸಿದೆ.

ಬ್ರೋಚಿಂಗ್ ಮತ್ತು ನೀಟ್ ಕಟಿಂಗ್ ಆಯಿಲ್

ಬ್ರೋಚಿಂಗ್ ಆಪರೇಶನ್ ಎಂದರೇ ಏನು? ಬ್ರೋಚಿಂಗ್ ಇದೊಂದು ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಇದರಲ್ಲಿ ಮಟೀರಿಯಲ್ ತೆಗೆಯಲು ಬ್ರೋಚ್ ಎಂಬ ಹೆಸರಿನ ಹಲ್ಲುಗಳಿರುವ ಟೂಲ್ ಬಳಸಲಾಗುತ್ತದೆ. ನೀಟ್ ಕಟಿಂಗ್ ನ ಕೆಲಸದಲ್ಲಿ ಬ್ರೋಚಿಂಗ್ ಇದು ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸಲು ಎಲ್ಲಕ್ಕಿಂತಲೂ ಪರಿಣಾಮಕಾರಿಯಾದ ಆಪರೇಶನ್ ಆಗಿದೆ. ಬ್ರೋಚಿಂಗ್ ಇದು ಸಮತಟ್ಟಾದ, ಉರುಟಾದ ಅಥವಾ ಕಂಟೂರ್ ಇರುವ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಮಾಡಲಾಗುವ ಲೋಹಗಳನ್ನು ತೆಗೆಯುವ ಒಂದು ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಬ್ರೋಚಿಂಗ್ ನಲ್ಲಿ ಅನೇಕ ಹಲ್ಲುಗಳಿರುವ ಒಂದು ಕಟಿಂಗ್ ಟೂಲ್ ಬಳಸಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಮೊದಲ ಹಲ್ಲಿಗಿಂತ ನಂತರದ ಹಲ್ಲಿನ ಎತ್ತರವು ಸ್ವಲ್ಪ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ ಮತ್ತು ಪ್ರತಿಯೊಂದು ಹಲ್ಲು ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ಮುಂದೆ ಸರಿಯುವಾಗ ಮೊದಲ ಹಲ್ಲಿನಿಂದ ತೆಗೆಯಲಾಗಿರುವುದಕ್ಕಿಂತ ಹೆಚ್ಚು ಆಳದಲ್ಲಿರುವ ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುತ್ತದೆ.

ಯಂತ್ರಣೆಯಲ್ಲಿ ಪ್ರತಿ ನಿಮಿಷ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಲೋಹಗಳ ಚಿಪ್ (ಗ್ರಾಮ್/ ನಿಮಿಷ) ತಯಾರಾಗಬಲ್ಲವು, ಎಂಬುದಾಗಿ ಹೆವಿ ಡ್ಯೂಟಿ ಯಂತ್ರಣೆಯ ಕುರಿತು ಹೇಳಿದರೆ, ಬ್ರೋಚಿಂಗ್ ಇದು ಮಾತ್ರ ಆ ವ್ಯಾಖ್ಯೆಯ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಬರುವುದಿಲ್ಲ. ಮಿಲ್ಲಿಂಗ್ ಮತ್ತು ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಲೋಹಗಳನ್ನು ತೆಗೆಯಲಾಗುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಈ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಟಂಗ್ ಸ್ಟನ್ ಕಾರ್ಬೈಡ್, ಸಿರ್ಯಾಮಿಕ್ಸ್ ಮತ್ತು PCD ಇಂತಹ ಹಾರ್ಡ್ ಕಟಿಂಗ್ ಟೂಲ್ ಮಟೀರಿಯಲ್ ಬಳಸುವುದೂ ಸಾಧ್ಯವಿದೆ. ಈ ಮಟೀರಿಯಲ್ ಗೆ ಲೇಪನವನ್ನು ಮಾಡಿ ತುಂಬಾ ಕಠಿಣ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಅವುಗಳನ್ನು ಬಳಸುವುದು ಸಾಧ್ಯ. ಕಾರಣ ಇದರಿಂದಾಗಿ ಸವೆತ ಮತ್ತು ಉಷ್ಣತೆಯನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ತಡೆಯುತ್ತದೆ. ಆದ್ದರಿಂದ ಕಟಿಂಗ್ ಆಯಿಲ್ ನಲ್ಲಿ ಅವಲಂಬಿಸಿ ಇರಬೇಕಾಗುವುದಿಲ್ಲ. ಆದರೆ ಬ್ರೋಚಿಂಗ್ ಟೂಲ್ ನಲ್ಲಿ ಈ ಮಟೀರಿಯಲ್ ಬಳಸುವುದು ಅಸಾಧ್ಯ. ಇಲ್ಲಿ HSS ನಿಂದ ತಯಾರಿಸಿರುವ ಟೂಲ್ ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಇದು ಇನ್ನಿತರ ಮಟೀರಿಯಲ್ ಗಳಿಗಿಂತ ಕಡಿಮೆ ಟಫ್ ಇರುತ್ತದೆ. ಆದರೆ ಈ ಟೂಲ್ ಗಳು ತುಂಬಾ ದೊಡ್ಡದಾಗಿ ಮತ್ತು ದುಬಾರಿಯಾಗಿರುತ್ತವೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಅಪೇಕ್ಷಿಸಿರುವ ಗುಣಮಟ್ಟ (ಫಾರ್ಮ್, ಆಕಾರ, ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಇತ್ಯಾದಿ) ತುಂಬಾ ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿರುತ್ತದೆ. ಅಲ್ಲದೇ ಚಿಪ್ ಗಳನ್ನು ತೆಗೆಯುವಲ್ಲಿ ತುಂಬಾ ಅಡಚಣೆಗಳನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತದೆ. ಈ ಎಲ್ಲ ರೀತಿಯ ಘಟಕಗಳಿಂದಾಗಿ ಉಚ್ಚಮಟ್ಟದ ಫಲಿತಾಂಶವನ್ನು ನೀಡುವ ಕಟಿಂಗ್ ಆಯಿಲ್ ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಇದೇ ಕಾರಣದಿಂದಾಗಿ ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ನೀಟ್ ಆಯಿಲ್ ಬಳಸಲಾಗುತ್ತದೆ.

ಕಟಿಂಗ್ ಆಯಿಲ್ ಗೆ ಸಂಬಂಧಪಟ್ಟ ಕೆಲವು ಉಪಯುಕ್ತ ಮಾಹಿತಿ

2. ಬ್ರೋಚಿಂಗ್ ಆಯಿಲ್ ನಿಂದ ಅಪೇಕ್ಷಿಸಿರುವ ಆಪ್ಟಿಮೈಸ್ಡ್ ಗುಣಧರ್ಮ : ಸಂಪ್ ನಲ್ಲಿ ಹೆಚ್ಚು ಬಾಳಿಕೆ, ಬಿಲ್ಟ್ ಅಪ್ ಎಡ್ಜ್, ಬ್ರೋಚ್ ನ ಹಲ್ಲುಗಳು ತುಂಡಾಗುವುದು ಮತ್ತು ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಚ್ಯಾಟರ್ ಮಾರ್ಕ್ಸ್ ಇಂತಹ ಯಾವುದೇ ಸಮಸ್ಯೆಗಳು ಇಲ್ಲದಿರುವುದು, ನೀರು ಬೆರೆಸಿದ್ದಲ್ಲಿ ಕಟಿಂಗ್ ಆಯಿಲ್ ನಿಂದ ದುರ್ಗಂಧವು ಬರದಿರುವುದು.

3. ಪ್ರಯೋಗಶಾಲೆಯಲ್ಲಿ ಪರೀಕ್ಷೆ : ಪ್ರಯೋಗಶಾಲೆಯಲ್ಲಿ ಕೇವಲ ವೆಸ್ಕಾಸಿಟಿ ಮತ್ತು ವಿಶಿಷ್ಟ ಗುರುತ್ವಾಕರ್ಷಣೆ ಹಾಗೆಯೇ ಉಚ್ಚ ಮತ್ತು ಘನೀಕರಣದ ಉಷ್ಣಾಂಶದಲ್ಲಿರುವ ಸ್ಥಿರತೆಯ ಮಾಪನವನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ.

4. ಉಚ್ಚಮಟ್ಟದ ಬ್ರೋಚಿಂಗ್ ಆಯಿಲ್ ಕಾರ್ಯಗತವಾದ ನಂತರ ಅಪೇಕ್ಷಿಸಿರುವ ಫಲಿತಾಂಶ : ಉಚ್ಚಮಟ್ಟದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್, ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಬರ್ನ್ ಮಾರ್ಕ್ಸ್ ಇಲ್ಲದಿರುವುದು ಮತ್ತು ಯಂತ್ರಭಾಗಗಳ ಪರಿಮಾಣದಲ್ಲಿ ಯಾವುದೇ ಬದಲಾವಣೆಯಾಗದಿರುವುದು ಇತ್ಯಾದಿ.

5. ಸಂಪ್ ನ (ಟಾಂಕಿ) ಬಾಳಿಕೆ : ಕಟಿಂಗ್ ಆಯಿಲ್ ನ ಪರೀಕ್ಷೆಯ ನಿಯತಾಂಕಗಳಲ್ಲಿ ದೃಢತೆ ಮತ್ತು PH ಇತ್ಯಾದಿ ಸೂಕ್ತವಾಗಿ ಅಳವಡಿಸಿದಲ್ಲಿ ಮಿಶ್ರಣ/ ಟಾಪ್-ಅಪ್ ಇವುಗಳಿಗೆ RO (ರಿವರ್ಸ್ ಅಸ್ಮಾಸಿಸ್) ಅಥವಾ DM (ಡಿ-ಮಿನರಲೈಜ್ಡ್) ನೀರನ್ನು ಬಳಸಲಾಗುತ್ತದೆ ಮತ್ತು ಆಗಾಗ ಸೋಸುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿ ನಂತರ ನೀರು ಬೆರೆಸಿರುವ ಆಯಿಲ್ ಗೋಸ್ಕರ ಸಂಪ್ ನ ಬಾಳಿಕೆಯು 9 ರಿಂದ 12 ತಿಂಗಳಷ್ಟು ಹೆಚ್ಚುತ್ತದೆ. ನೀಟ್ ಕಟಿಂಗ್ ಆಯಿಲ್ ಗೋಸ್ಕರ ಸೋಸುವ ಉಚ್ಚಮಟ್ಟದ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿದಲ್ಲಿ ಮತ್ತು ಆಗಾಗ ಆಯಿಲ್ ಸೆಂಟ್ರಿಫ್ಯುಜ್ ಮೂಲಕ ಶುಚಿ ಮಾಡಿದಲ್ಲಿ, ಕಟಿಂಗ್ ಆಯಿಲ್ ನ ಬಾಳಿಕೆಯೂ ಹೆಚ್ಚಾಗುತ್ತದೆ.

ಸುರಕ್ಷಿತತೆಯ ಕುರಿತು ಮಹತ್ವದ ಅಂಶಗಳು :

ಆರೋಗ್ಯಕ್ಕೆ ಅಪಾಯ : ಒಂದು ವೇಳೆ ಫ್ಲೇಶ್ ಪಾಯಿಂಟ್ ಕಡಿಮೆ ಇರುವ ಲುಬ್ರಿಕಂಟ್ ಅಥವಾ ರಾಸಾಯನಿಕ ಸಾಲ್ವಂಟ್ ಬಳಸುತ್ತಿದ್ದಲ್ಲಿ, ಫ್ಲೇಮೆಬಲ್... ಆರೋಗ್ಯಕ್ಕೆ ಹಾನಿಕಾರಕವಾಗಬಲ್ಲದು... ಎಂಬ ಅಪಾಯದ ಸೂಚನೆಯನ್ನು ನೀಡಿರಿ.

ಅಗ್ನಿಶಾಮಕ ಮಾಧ್ಯಮ : CO2, ಡ್ರೈ ಕೆಮಿಕಲ್ಸ್, ಫೋಮ್ ಅಥವಾ ನೀರಿನ ಆವಿ. (ನೇರವಾಗಿ ನೀರಿನ ಪ್ರವಾಹವನ್ನು ಮಾಡದಿರಿ).

ವಿಶೇಷವಾದ ಅಗ್ನಿಶಾಮಕ ರೀತಿ : ಸ್ವಯಂಪೂರ್ಣವಾದ ಶ್ವಾಸೋಚ್ಛ್ವಾಸದ ಸಲಕರಣೆಗಳನ್ನು (NIOSH ನಿಂದ ಮುಂಜೂರಾಗಿರುವ) ಬಳಸಿರಿ. ಸ್ಟೀಮ್ ನ ಒತ್ತಡ ಹೆಚ್ಚಾಗುವುದನ್ನು ತಡೆಯಲು ಬೆಂಕಿಯಿಂದ ಬಿಸಿಯಾಗಿರುವ ಕಂಟೇನರ್ ನೀರಿನಿಂದ ತಂಪಾಗಿರಿಸಬೇಕು, ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಕಂಟೇನರ್ ಒಡೆಯುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ.

ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯು ಸಾಕಷ್ಟು ಹೆಚ್ಚು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮಾಡಲು ಬಳಸಲಾಗುವ ನೀಟ್ ಕಟಿಂಗ್ ಆಯಿಲ್ ನ ಅನೇಕ ವೈಶಿಷ್ಟ್ಯಗಳ ಮಾಹಿತಿಯನ್ನು ಈ ಲೇಖನದಲ್ಲಿ ಸಂಕ್ಷಿಪ್ತವಾಗಿ ನೀಡುವ ಪ್ರಯತ್ನವನ್ನು ಮಾಡಲಾಗಿದೆ. ತಮ್ಮ ವರ್ಕ್ ಶಾಪ್ ನಲ್ಲಿ ಮಾಡಲಾಗುವ ಯಂತ್ರಣೆಯಲ್ಲಿ ಈ ವಿವರಗಳು ಉಪಯುಕ್ತವಾಗಲಿವೆ, ಎಂಬುದನ್ನು ಆಶಿಸುತ್ತೇವೆ.

ಅಮಿತ್ ಕೌಲ್ ಗುಡ್

ನಿರ್ದೇಶಕರು, ಪಾಲಿಕೇಮ್

9970187385

[email protected]ನಿರ್ದೇಶಕರು, ಪಾಲಿಕೇಮ್

9970187385

ಅಮಿತ್ ಕೌಲ್ ಗುಡ್ ಇವರು ಅಮೇರಿಕಾದ ಮ್ಯಾಸೆಚ್ಯುಸೆಟ್ಸ್ ವಿಶ್ವವಿದ್ಯಾಯಲದಿಂದ ಮಟೀರಿಯಲ್ ಸೈನ್ಸ್ ನಲ್ಲಿ ಎಮ್.ಎಸ್. ಪದವಿಯನ್ನು ಗಳಿಸಿದ್ದಾರೆ. ಟ್ರೈಬಾಲಾಜಿ ಮತ್ತು ಲುಬ್ರಿಕೇಶನ್ ಇಂಜಿನಿಯರಿಂಗ್ ನಲ್ಲಿ ಸಂಶೋಧನೆ ಮತ್ತು ಉತ್ಪಾದನೆಯಲ್ಲಿ ಅವರಿಗೆ ದೀರ್ಘ ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ.

@@AUTHORINFO_V1@@