ಆಯಿಲ್ ಕೊಲೈಸರ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಕಾರ್ಯವಸ್ತುವಿನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಅದು ಉತ್ತಮವಾದ ರೀತಿಯಲ್ಲಾಗಲು ಕೆಲವು ಅವಶ್ಯಕವಾದ ಸಾಮಗ್ರಿಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಕೂಲಂಟ್, ಕಟಿಂಗ್ ಆಯಿಲ್, ಹೋನಿಂಗ್ ಆಯಿಲ್ ಇತ್ಯಾದಿಗಳಿಂದ ಫಿನಿಶ್ ಚೆನ್ನಾಾಗಿ ಆಗಲೂ ಸಹಾಯವಾಗುತ್ತದೆ. ಕೂಲಂಟ್ ಕಾರ್ಯುವಸ್ತುವಿನ ಮೇಲಿಂದ ಮುಂದೆ ಸಾಗುವಾಗ, ಅದರಲ್ಲಿ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಆಯಿಲ್ ಒಟ್ಟಾಗುತ್ತದೆ. ಔದ್ಯೋಗಿಕ ಕ್ಷೇತ್ರದಲ್ಲಿ ವಸ್ತುಗಳನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿ ಉಪಯೋಗಿಸುವಲ್ಲಿ ಹೆಚ್ಚು ಒತ್ತು ನೀಡಲಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ ಒಂದು ಸಲ ಬಳಸಿರುವ ಕೂಲಂಟ್ ಮತ್ತೆ ಉಪಯೋಗಿಸಲು ಪ್ರಾಧಾನ್ಯತೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಆದರೆ ಅದರಲ್ಲಿ ಒಟ್ಟಾಗಿರುವ ಆಯಿಲ್ನಿಂದಾಗಿ ಕೆಲಸದಲ್ಲಿ ಅಡಚಣೆಗಳು ಉಂಟಾಗುವ ಸಾಧ್ಯತೆಯೂ ಇರುತ್ತದೆ.

ಉದಾಹರಣೆ,

1.ಸರ್ಫೇಸ್ ಫಿನಿಶಿಂಗ್ ಸರಿಯಾಗಿ ಇಲ್ಲದಿರುವುದು.

2.ಕೂಲಂಟ್ನ ಟ್ಯಾಂಕ್ನಲ್ಲಿ ತಯಾರಾಗುವ ಬ್ಯಾಕ್ಟಿರಿಯಾಗಳಿಂದಾಗಿ ಹರಡುವ ಕೆಟ್ಟ ವಾಸನೆಯಿಂದ ಉಂಟಾಗುವ ಉತ್ಸಾಾಹರಹಿತವಾದ ವಾತಾವರಣ.

3.ಕೂಲಂಟ್ನ ಉಷ್ಣಾಾಂಶದ ಪ್ರವಾಹದ ಸಾಮರ್ಥ್ಯದಲ್ಲಾಗುವ ಇಳಿತ.

4.ಇಂತಹ ಕೂಲಂಟ್ನೊಂದಿಗೆ ನಿರಂತರವಾಗಿ ಸಂಪರ್ಕದಲ್ಲಿರುವ ಆಪರೇಟರ್ನ ಆರೋಗ್ಯದಲ್ಲಾಗುವ ದುಷ್ಪರಿಣಾಮಗಳು.

ಈ ಎಲ್ಲ ಅಂಶಗಳನ್ನು ತಡೆಯಲು ಆಯಿಲ್ ಮತ್ತು ಕೂಲಂಟ್ ಇದನ್ನು ವಿಂಗಡಿಸಿಯೇ ಕೂಲಂಟ್ ಮತ್ತೆ ಮಶಿನ್ನಲ್ಲಿ ಬಳಸಬೇಕಾಗುತ್ತದೆ. ಆಯಿಲ್ ಮತ್ತು ಕೂಲಂಟ್ ವಿಂಗಡಿಸುವ ವಿವಿಧ ಸಾಮಗ್ರಿಗಳು ಉಪಲಬ್ಧವಿವೆ. ಅವುಗಳೆಂದರೆ, ಆಯಿಲ್ ಸ್ಕಿಮರ್, ಡಿಸ್ಕ್ ಸ್ಕಿಮರ್ ಇತ್ಯಾದಿ.

ಸ್ಕಿಮರ್ನಲ್ಲಿ ಒಂದು ಪಟ್ಟಿ ಅಥವಾ ಚಕ್ರವಿರುತ್ತದೆ. ಅದು ಕೂಲಂಟ್-ಆಯಿಲ್ನ ಟ್ಯಾಂಕ್ನಲ್ಲಿ ನಿರಂತರವಾಗಿ ತಿರುಗುವಂತೆ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಟ್ಯಾಂಕ್ನ ಯಾವ ಭಾಗದಲ್ಲಿ ಚಕ್ರ ಅಥವಾ ಪಟ್ಟಿಯು ತಿರುಗುತ್ತದೆಯೋ, ಆ ಭಾಗದಲ್ಲಿಯೇ ಆಯಿಲ್ ಬೇರ್ಪಡಿಸಲ್ಪಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕೂಲಂಟ್ನಿಂದ ಎಲ್ಲ ಆಯಿಲ್ ಹೊರಗೆ ಹೋಗುವ ಖಾತರಿಯೂ ಇರುವುದಿಲ್ಲ. ಈ ಸಮಸ್ಯೆಗೆ ಉಪಾಯವನ್ನು ಹುಡುಕಿ ಆಯಿಲ್ ಮತ್ತು ಕೂಲಂಟ್ನ ಬೇರ್ಪಡಿಕೆಗೋಸ್ಕರ 200304 ರಲ್ಲಿ ನಾವು ‘ಆಯಿಲ್ ಕೋಲೈಸರ್’ ಎಂಬ ಪ್ರಭಾವಶಾಲಿಯಾದ ಉಪಕರಣವನ್ನು ತಯಾರಿಸಿದೆವು.

ಕೋಲೈಸರ್ನ ವಿಧಗಳು

1.ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಕೋಲೈಸರ್ (ಸಾಮಾನ್ಯವಾಗಿ 500 ಲೀಟರ್ತನಕದ ಮಿಶ್ರಣಕ್ಕೋಸ್ಕರ)

2.ಸುಪರ್ ಕೋಲೈಸರ್ (ಸಾಮಾನ್ಯವಾಗಿ 500-2500 ಲೀಟರ್ ಮಿಶ್ರಣಕ್ಕೋಸ್ಕರ)

3.2500 ಲೀಟರ್ಕ್ಕಿಂತ ಹೆಚ್ಚು ಕೂಡಾ ಕೋಲೈಸರ್ ಉಪಲಬ್ಧವಿದ್ದು 20,000 ಲೀಟರ್ಗಳಿಗೋಸ್ಕರ ‘ಪಜೋ’ ಕಂಪನಿಯಲ್ಲಿ ಕೋಲೈಸರ್ ಅಳವಡಿಸಲಾಗಿದೆ.

4.ಥರ್ಮಲ್ ಕೋಲೈಸರ್ (ಮೇಲಿನ ಎರಡು ವಿಧಗಳಲ್ಲಿಯೇ, ಆದರೆ ಮಿಶ್ರಣದ ಉಷ್ಣಾಾಂಶವು ಕಾಪಾಡಲು ಇದರಲ್ಲಿ ಒಂದು ಹೊದಿಕೆಯು ಇರುತ್ತದೆ.)

ಕೋಲೈಸರ್ನ ವೈಶಿಷ್ಟ್ಯಗಳು

1.ಸ್ಕೀಮರ್ನಲ್ಲಿ ಆಯಿಲ್: ಕೂಲಂಟ್ನ ಮಿಶ್ರಣವು ಸ್ಥಿರವಾಗಿದ್ದು, ಸ್ಕಿಮರ್ನ ಭಾಗವು ಅಲುಗಾಡುತ್ತದೆ. ಆದರೆ ಕೋಲೈಸರ್ನಲ್ಲಿ ಮಿಶ್ರಣವನ್ನು ಅಲುಗಾಡುವಂತೆ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಸ್ಕೀಮರ್ ಮತ್ತು ಕೋಲೈಸರ್ನಲ್ಲಿ ಇದೇ ಒಂದು ಮಹತ್ವದ ವ್ಯತ್ಯಾಸವಿರುತ್ತದೆ.

2.ಯಾವುದೇ ಆಯಿಲ್ ಕೂಲಂಟ್ನಿಂದ ಬೇರ್ಪಡಿಸುವ ಸಾಮರ್ಥ್ಯ.

3.ಒಂದು ಜಾಗದಿಂದ ಇನ್ನೊೊಂದು ಜಾಗಕ್ಕೆ ಒಯ್ಯುವುದೂ ಸಹಜವಾಗಿ ಸಾಧ್ಯವಾಗಿದೆ.

4.ಆಗಾಗ ಬದಲಾಯಿಸುವಂತಹ ಅಥವಾ ತುಂಬಿಸುವಂತಹ ಯಾವುದೇ ಪದಾರ್ಥವಿಲ್ಲ.

5.ಪಂಪ್ನ ಹೊರತಾಗಿ ಯಾವುದೇ ಚಲಿಸುವಂತಹ ಭಾಗ ಇಲ್ಲದಿರುವುದರಿಂದ ನಿರ್ವಹಣೆಯ ಅಗತ್ಯವೇ ಇರುವುದಿಲ್ಲ.

6.ಬಳಕೆಗೆ ಅನುಸಾರವಾಗಿ ವಿವಿಧ ಆಕಾರಗಳಲ್ಲಿ ಲಭ್ಯವಿದೆ.

7.ಮಿಶ್ರಣದ ಉಷ್ಣಾಾಂಶವನ್ನು ಶಾಶ್ವತವಾಗಿ ಇಡುವ ವ್ಯವಸ್ಥೆಯನ್ನೂ ಮಾಡುವುದು ಸಾಧ್ಯವಿದೆ.

ಕೋಲೆನ್ಸೆಸ್ನ ಪ್ರಕ್ರಿಯೆ

ಕೋಲೆನ್ಸೆಸ್ (Coalescence) ಇದೊಂದು ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಎರಡು ಅಥವಾ ಹೆಚ್ಚು ಆಯಿಲ್ನ ಕಣಗಳು ಒಟ್ಟಾಗುವುದರಿಂದ ಒಂದು ದೊಡ್ಡ ಕಣವು ತಯಾರಾಗುತ್ತದೆ. ಇಂತಹ ಕಣಗಳು ಕೂಲಂಟ್ನಲ್ಲಿ ಕಡಿಮೆ ಸಾಂದ್ರತೆ (ಲೋ ಡೆನ್ಸಿಟಿ) ಇರುವುದರಿಂದ ಅದು ತೇಲುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕೂಲಂಟ್ನಲ್ಲಿ ತೇಲುವ ಆಯಿಲ್ ಬೇರ್ಪಡಿಸುವುದು ಸಹಜವಾಗಿ ಸಾಧ್ಯವಾಗಿದೆ. ಇದೇ ತತ್ವದಲ್ಲಿ ಕೋಲೈಸರ್ ಕೆಲಸ ಮಾಡುತ್ತದೆ.

ಕೋಲೈಸಲ್ನಲ್ಲಿ ಒಟ್ಟು ನಾಲ್ಕು ಮಹತ್ವದ ಘಟಕಗಳಿರುತ್ತವೆ.

1. ಫ್ಲೋಟ್ ಅಸೆಂಬ್ಲಿ

ಆಯಿಲ್ - ಕೂಲಂಟ್ ಬೇರ್ಪಡಿಸುವ ಪ್ರಕ್ರಿಯೆಯು ಫ್ಲೋಟ್ ಅಸೆಂಬ್ಲಿಯಿಂದ ಪ್ರಾರಂಭವಾಗುತ್ತದೆ. ಯಾವ ಜಾಗದಲ್ಲಿ ಆಯಿಲ್ - ಕೂಲಂಟ್ನ ಮಿಶ್ರಣವು ಇರುತ್ತದೆಯೋ, ಅದೇ ಜಾಗದಲ್ಲಿ ಅಸೆಂಬ್ಲಿಯನ್ನು ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಟ್ಯಾಂಕ್ನಲ್ಲಿ ಮಿಶ್ರಣದ ಮಟ್ಟಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಫ್ಲೋಟ್ನ ಎತ್ತರವು ಹೆಚ್ಚು-ಕಡಿಮೆ ಆಗುತ್ತದೆ. ಫ್ಲೋಟ್ನ ರಚನೆಯು ವಿಶಿಷ್ಟವಾದ ರೀತಿಯಲ್ಲಿ ಮಾಡಲ್ಪಟ್ಟಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕೂಲಂಟ್ನಲ್ಲಿ ತೇಲುವ ಆಯಿಲ್, ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಕೂಲಂಟ್ ಮತ್ತು ಗಾಳಿಯು ಫ್ಲೋಟ್ನಲ್ಲಿರುವ ಪೈಪ್ನಿಂದ ಹೋಗಬಹುದು. ಇದರಿಂದಾಗಿ ಫ್ಲೋಟ್ನಿಂದ ಆಯಿಲ್ - ಕೂಲಂಟ್ನ ಮಿಶ್ರಣ ಮತ್ತು ಗಾಳಿ ಇಂತಹ ಎರಡೂ ಅಂಶಗಳು ಪಂಪ್ನ ಮೂಲಕ ಕೋಲೈಸರ್ಕಡೆಗೆ ಹೋಗುತ್ತವೆ. ಟ್ಯಾಂಕ್ನ ರಚನೆಗೆ ಅನುಸಾರವಾಗಿ ಫ್ಲೋಟ್ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಫ್ಲೋಟ್ಗೆ ಜೋಡಿಸಿರುವ ಹೋಸ್ ಪೈಪ್ ಪಂಪ್ನ ಸಕ್ಷನ್ಗೆ ಜೋಡಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಫ್ಲೋಟ್ನ ಅಕ್ಕಪಕ್ಕದಲ್ಲಿ ಇರುವ ಆಯಿಲ್ ತೀರಾ ಸಹಜವಾಗಿ ಎಳೆಯಲಾಗುತ್ತದೆ. ಫ್ಲೋಟ್ನಲ್ಲಿ ಎರಡು ವಿಧಗಳಿರುತ್ತದೆ.

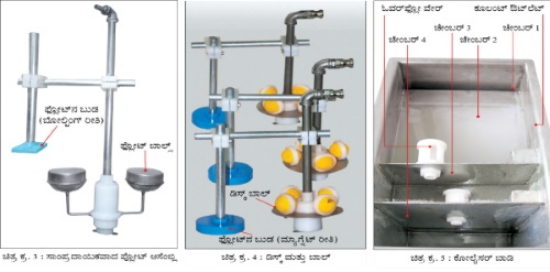

ಎ. ಸಾಂಪ್ರದಾಯಿಕ ಫ್ಲೋಟ್ (ಕನ್ವೆನ್ಷನಲ್ ಫ್ಲೋಟ್)

ಸಾಂಪ್ರದಾಯಿಕ ಫ್ಲೋಟ್ನಲ್ಲಿ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಎರಡು ಬಾಲ್ಗಳಿದ್ದು, ಅವುಗಳು ಟ್ಯಾಂಕ್ನಲ್ಲಿ ಮಿಶ್ರಣದ ಸಮನಾದ ಮಟ್ಟದಲ್ಲಿ ಇರುತ್ತದೆ. ಈ ವಿಧದಲ್ಲಿ ಫ್ಲೋಟ್ 170 ಮಿ.ಮೀ.ನಷ್ಟು ದೂರದ ವರೆಗೆ ಮೇಲೆ - ಕೆಳಗೆ ಅಲುಗಾಡಬಲ್ಲವು.

ಬಿ. ಡಿಸ್ಕ್ ಟೈಪ್ ಫ್ಲೋಟ್

ಡಿಸ್ಕ್ ಫ್ಲೋಟ್ನ ವಿಧದಲ್ಲಿ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಒಂದು ಡಿಸ್ಕ್ ಇದ್ದು, ಅದರಲ್ಲಿ 4 ಬಾಲ್ಗಳನ್ನು ಅಳವಡಿಸಲಾಗುತ್ತವೆ. ಫ್ಲೋಟ್ನ ಚಟುವಟಿಕೆಗಳು ಹೆಚ್ಚೆಂದರೆ 70 ಮಿ.ಮೀ.ನಷ್ಟೇ ಆಗುವ ಸಾಧ್ಯತೆಯು ಇರುತ್ತದೆ. ಈ ವಿಧದ ಫ್ಲೋಟ್ ವಿಶೇಷವಾಗಿ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ನ ಟ್ರಂಪ್ ಆಯಿಲ್ ಟ್ಯಾಂಕ್ಗೋಸ್ಕರ ತಯಾರಿಸಲಾಗಿದೆ. ಎರಡೂ ವಿಧಗಳಲ್ಲಿ ಒಂದೇ ಕೆಲಸವಾಗುತ್ತದೆ. ಆದರೆ ಟ್ಯಾಂಕ್ನಲ್ಲಿ ಇರುವ ಜಾಗಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಫ್ಲೋಟ್ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಫ್ಲೋಟ್ನ ಬುಡವು ಸಾಮಾನ್ಯವಾಗಿ ಬೋಲ್ಟಿಂಗ್ ರೀತಿಯಲ್ಲಿ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಫ್ಲೋಟ್ನ ಬುಡವು ಮ್ಯಾಾಗ್ನೆಟ್ದ್ದು ಕೂಡಾ ಲಭ್ಯವಿರುತ್ತದೆ. ಫ್ಲೋಟ್ನ ಔಟ್ ಲೆಟ್ಗೆ ಹೈಡ್ರಾಾಲಿಕ್ ಹೋಸ್ ಪೈಪ್ ಅಳವಡಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಅದು ಪಂಪ್ನ ಇನ್ಲೆಟ್ಗೆ ಮಿಶ್ರಣವನ್ನು ಪೂರೈಸುತ್ತದೆ.

2. ಪಂಪ್

ಫ್ಲೋಟ್ ಅಸೆಂಬ್ಲಿಯಿಂದ ಬರುವ ಸಲ್ಯುಶನ್ ಪಂಪ್ ಮೂಲಕ ಕೋಲೈಸರ್ನ ತನಕ ತಲುಪಿಸಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಕೋಲೈಸರ್ಗೋಸ್ಕರ ಸೆಂಟ್ರಿಫ್ಯುುಗಲ್ ಪಂಪ್ ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ ಯಾವ ಜಾಗದಲ್ಲಿ ಮಿಶ್ರಣವು ಅಲ್ಕಲಾಯಿನ್ ಇರುತ್ತದೆಯೋ, ಅಲ್ಲಿ ಫೋಮ್ ಫಾರ್ಮೇಶನ್ ತಡೆಯಲು ಗಾಳಿಯ ಒತ್ತಡದಿಂದ ನಡೆಯುವ ಪಂಪ್ (ಎಯರ್ ಆಪರೇಟೆಡ್ ಡೈಫ್ರಾಮ್ ಪಂಪ್) ಬಳಸಲಾಗುತ್ತದೆ. ಇಂತಹ ಪಂಪ್ಗೆ 4 Kg/cm2 ನಷ್ಟು ಗಾಳಿಯ ಒತ್ತಡವನ್ನು ನೀಡಬೇಕಾಗುತ್ತದೆ. ಸೆಂಟ್ರಿಫ್ಯುುಗಲ್ ಪಂಪ್ ಕೋಲೈಸರ್ನ ಪ್ರಕಾರಕ್ಕೆ ಅನುಸಾರವಾಗಿ 1/2 ಅಥವಾ 1 ಹಾರ್ಸ್ ಪವರ್ನಷ್ಟು ಬಲವಿರುವದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

3. ಕ್ಯಾಬಿನೆಟ್

ಪಂಪ್ ಮತ್ತು ಕೋಲೈಸರ್ಗೆ ಆಧಾರವನ್ನು ನೀಡಲು ಕ್ಯಾಾಬಿನೆಟ್ನ ಉಪಯೋಗವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಆಯಿಲ್ ಸಂಗ್ರಹಿಸುವ ಟ್ಯಾಂಕ್ಕೂಡಾ ಕ್ಯಾಾಬಿನೆಟ್ನಲ್ಲಿಯೇ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಒಯ್ಯುವುದು ಮತ್ತು ತರುವುದು ಸುಲಭವಾಗಲು ಕ್ಯಾಾಬಿನೆಟ್ನ ಬುಡದಲ್ಲಿ ಚಕ್ರಗಳನ್ನು ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ.

4. ಕೋಲೈಸರ್ನ ಬಾಡಿ

ಇದು ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಮಹತ್ವದ ಭಾಗಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ. ಪಂಪ್ ನ ಡಿಲಿವರಿ ಲೈನ್ನಿಂದ ಬರುವ ಮಿಶ್ರಣವು ಕೋಲೈಸರ್ನ ಬಾಡಿಯೊಳಗೆ ಬರುತ್ತದೆ. ಇದರಲ್ಲಿ ಒಟ್ಟು ನಾಲ್ಕು ಚೇಂಬರ್ಗಳಿರುತ್ತವೆ. ಮೊದಲನೇ ಚೇಂಬರ್ನಲ್ಲಿ ಕೋಲೈಸಿಂಗ್ ಮಟೀರಿಯಲ್ ಚಿತ್ರ ಕ್ರ. 6 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಇರುತ್ತದೆ. ಇದರಿಂದ ಆಯಿಲ್ ಮತ್ತು ಕೂಲಂಟ್ನ ಮಿಶ್ರಣವು ಹೊರಗೆ ಹೋಗುತ್ತದೆ. ಈ ಮಟೀರಿಯಲ್ನ ಇದೊಂದು ವಿಶೇಷವಾದ ಗುಣಧರ್ಮವಾಗಿರುತ್ತದೆ. ಮಟೀರಿಯಲ್ನಿಂದ ಮಿಶ್ರಣವು ಹೋಗುತ್ತಿರುವಾಗ ಆಯಿಲ್ನ ಕಣಗಳು ಮಟೀರಿಯಲ್ನಲ್ಲಿ ಹಿಡಿದು ಇಡಲಾಗುತ್ತವೆ. ಇಂತಹ ಕಣಗಳ ಪ್ರಮಾಣವು ಹೆಚ್ಚಾಾದ ನಂತರ ಆಯಿಲ್ ತೆಲುತ್ತಾಾ ಮುಂದೆ ಸರಿಯುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಮಟೀರಿಯಲ್ ಬದಲಾಯಿಸುವ ಅಗತ್ಯವಿರುವುದಿಲ್ಲ. ಈ ಮಟೀರಿಯಲ್ನಿಂದ ಆಯಿಲ್ ಅಥವಾ ಕೂಲಂಟ್ನ ಮಿಶ್ರಣವು ಮುಂದೆ ಸರಿಯುವಾಗ ಅದು ಇನ್ನೊೊಂದು ಚೇಂಬರ್ನಲ್ಲಿ ಸಂಗ್ರಹಿಸಲ್ಪಡುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ಆಗುತ್ತಿರುವಾಗ ಆಯಿಲ್ನ ಕಣಗಳು ಕೂಲಂಟ್ನಲ್ಲಿ ತೇಲುತ್ತವೆ. ಫ್ಲೋಟ್ ಅಸೆಂಬ್ಲಿಯಿಂದ ಹೀರಿಕೊಂಡಿರುವ ಗಾಳಿಯು ಇದೇ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬುಗ್ಗೆಯಂತೆ (ಬಬಲ್ ನಂತೆ) ಹೊರಗೆ ಬರುತ್ತದೆ. ಈ ಬುಗ್ಗೆಗಳು (ಬಬಲ್ ಗಳು) ತೇಲುತ್ತಿರುವ ಆಯಿಲ್ನ ಕಣಗಳಿಗೆ ಮೂರನೇ ಚೇಂಬರ್ನ ದಿಕ್ಕಿಗೆ ತಳ್ಳುತ್ತವೆ. ಎರಡನೇ ಚೇಂಬರ್ ಮತ್ತು ಮೂರನೇ ಚೇಂಬರ್ನಲ್ಲಿ ಒಂದು ಪಾರ್ಟಿಶನ್ ಇದ್ದು, ಅದಕ್ಕೆ ಒಂದು ಪಾರ್ಟ್ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಅದಕ್ಕೆ ‘ಓವರ್ಫ್ಲೋ ವೇರ್’ ಎಂದು ಹೇಳುತ್ತಾಾರೆ. ಈ ಓವರ್ಫ್ಲೋ ವೇರ್ನಿಂದ ತೇಲುವಂತಹ ಆಯಿಲ್ ಮತ್ತು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಕೂಲಂಟ್ ಮೂರನೇ ಚೇಂಬರ್ಗೆ ಬರುತ್ತದೆ. ಇದೇ ಪ್ರಕ್ರಿಯೆಯು ಮತ್ತೆ ಮೂರನೇ ಚೇಂಬರ್ನಿಂದ ನಾಲ್ಕನೇ ಚೇಂಬರ್ನಲ್ಲಿಯೂ ಆಗುತ್ತದೆ. ಓವರ್ಫ್ಲೋ ಪ್ರಕ್ರಿಯೆಯು ಆದಂತೆ ಮುಂದೆ ಸರಿಯುವ ಆಯಿಲ್ನ ಸಾಂದ್ರತೆಯೂ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಅಂದರೆ ನಾಲ್ಕನೇ ಚೇಂಬರ್ನಲ್ಲಿ ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಆಯಿಲ್ ಇರುತ್ತದೆ. ನಾಲ್ಕನೇ ಚೇಂಬರ್ನಿಂದ ಅದನ್ನು ತೆಗೆಯಲು ವಾಲ್ವ್, ಆಯಿಲ್ ಕಲೆಕ್ಷನ್ ಬಿನ್ ನೀಡಲಾಗುತ್ತದೆ. ಎರಡನೇ ಬದಿಯಲ್ಲಿ ಒಂದು ಓವನಿಂಗ್ ಇರುತ್ತದೆ. ಅದಕ್ಕೆ ‘ಆಯಿಲ್ ಫ್ರೀ ಔಟಲೆಟ್’ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ಇದರಿಂದ ಕೇವಲ ಕೂಲಂಟ್ ಬರುತ್ತದೆ ಮತ್ತು ಅದು ತಿರುಗಿ ಟ್ಯಾಂಕ್ನೊಳಗೆ ಬಿಡಲಾಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯ ಟ್ಯಾಂಕ್ನಲ್ಲಿ ಆಯಿಲ್ ಇರುವ ತನಕ ನಡೆಯುತ್ತದೆ.

ಪ್ರತ್ಯಕ್ಷವಾಗಿ ಕೆಲಸದ ಕುರಿತಾದ ಉದಾಹರಣೆ

‘ಬಜಾಜ್ ಆಟೊ ಪ್ರೈ.ಲಿ.’ ಚಾಕಣ್, ಪುಣೆ ಎಂಬಲ್ಲಿ ಆಟೊಮೊಬೈಲ್ ಕ್ಷೇತ್ರಕ್ಕೋಸ್ಕರ ಬಿಡಿಭಾಗಗಳನ್ನು ತಯಾರಿಸುವ ವಿಭಾಗದಲ್ಲಿ ಪಾರ್ಟ್ಸ್ಗಳಲ್ಲಿ ಸಂಗ್ರಹಿಸಿರುವ ಆಯಿಲ್ನ ಸ್ತರವನ್ನು ತೆಗೆಯಲು ‘ವಾಶಿಂಗ್ ಮಶಿನ್’ ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಮಶಿನ್ನ ಟ್ಯಾಂಕ್ನಲ್ಲಿ ಬಳಸಲಾಗಿರುವ ಕೂಲಂಟ್ ಮತ್ತು ಯಂತ್ರೋಪಕರಣಗಳಿಂದ ಹೊರ ಬಂದಿರುವ ಆಯಿಲ್ನ ಮಿಶ್ರಣವೇ ಬರುತ್ತದೆ. ಆಯಿಲ್ನೊಂದಿಗೆ ಬಳಸಲಾಗಿರುವ ಕೂಲಂಟ್ನಿಂದಾಗಿ ಸರ್ಫೇಸ್ ಫಿನಿಶಿಂಗ್ ಸರಿಯಾಗಿ ಇಲ್ಲದಿರುವುದು, ಕೂಲಂಟ್ನ ಉಷ್ಣಾಾಂಶದ ಪ್ರವಾಹದ ಸಾಮರ್ಥ್ಯದಲ್ಲಿ ಉಂಟಾಗಿರುವ ಇಳಿತ ಮತ್ತು ಇದರ ಪರಿಣಾಮದಿಂದಾಗಿ ಗುಣಮಟ್ಟದಲ್ಲಾದ ಗಮನಾರ್ಹವಾದ ಇಳಿತ ಮುಂತಾದ ಅಡಚಣೆಗಳು ಉಂಟಾಗುತ್ತಿದ್ದವು. ಈ ಮಶಿನ್ನೊಂದಿಗೆ ಕೂಲಂಟ್ನಲ್ಲಿರುವ ಆಯಿಲ್ ತೆಗೆಯಲು ಕೋಲೈಸರ್ ಅಳವಡಿಸಲಾಯಿತು. ಕೋಲೈಸರ್ನ ಬಳಕೆಯಿಂದ ಆ ಜಾಬ್ನಲ್ಲಿ ಆಯಿಲ್ನಿಂದಾಗಿ ಉಂಟಾಗುವ ದುಷ್ಪರಿಣಾಮಗಳು ಇಲ್ಲದಂತಾದವು. ಚಿತ್ರದಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಬದಲಾವಣೆಯು ಕಂಡುಬಂತು ಮತ್ತು ಗುಣಮಟ್ಟವೂ ಹೆಚ್ಚಾಾಯಿತು. ಚಿತ್ರ ಕ್ರ. 7 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಕಪ್ಪುು ಬಣ್ಣದ ಮಾಧ್ಯಮವೇ ಈ ಆಯಿಲ್ ಆಗಿದ್ದು ಅದು ಕೂಲಂಟ್ನಲ್ಲಿ ಸಂಗ್ರಹಿಸಲ್ಪಡುತ್ತಿತ್ತು. ಆದರೆ ಚಿತ್ರ ಕ್ರ. 8 ರಲ್ಲಿ ಕೋಲೈಸರ್ ಬಳಸಿದನಂತರ ಈ ಆಯಿಲ್ ಬೇರೆಯಾಗಿ ಟ್ಯಾಂಕ್ನಲ್ಲಿ ಕೂಲಂಟ್ ಸ್ಪಷ್ಟವಾಗಿ ಕಾಣಲಾರಂಭಿಸುತ್ತದೆ.

ಲಾಭಗಳು

> ಕೂಲಂಟ್ ನ ಬಾಳಿಕೆಯು ಮೂರು ಪಟ್ಟು ಹೆಚ್ಚಾಗುತ್ತದೆ.

> ಕಾಂಪೋನಂಟ್ ರಿಜೆಕ್ಷನ್ 10% ಕಡಿಮೆ ಆಯಿತು.

> ಕೂಲಂಟ್ನ ವಿಲೇವಾರಿಗೋಸ್ಕರ ತಗಲುವ ಖರ್ಚು 20% ಕಡಿಮೆ ಆಯಿತು.

ಕೆಲವೇ ದಿನಗಳಲ್ಲಿಯೇ ಅದೇ ವಿಭಾಗದಲ್ಲಿ ಇನ್ನಷ್ಟು ವಾಶಿಂಗ್ ಮಶಿನ್ಗಳಿಗೋಸ್ಕರ ಕೋಲೈಸರ್ನ ಬೇಡಿಕೆಯನ್ನು ಮಾಡಲಾಯಿತು. ಇಂದಿನ ತನಕವೂ ಬಜಾಜ್ ಆಟೊ ಕಂಪನಿಯಲ್ಲಿ ಒಟ್ಟು ಐದು ಕೋಲೈಸರ್ಗಳು ತುಂಬಾ ಉತ್ತಮ ರೀತಿಯಲ್ಲಿ ಕಾರ್ಯಗತವಾಗಿವೆ. ಬಜಾಜ್ ಆಟೊನಂತೆಯೇ ನಾವು ಅಂದರೆ, ‘‘ಇನೊವೇಶನ್ ಫಿಲ್ಟರ್ ಸಿಸ್ಟಮ್ ಪ್ರೈ.ಲಿ.’ನ ಹಲವಾರು ಮಾನ್ಯ ಗ್ರಾಾಹಕರು (ಉದಾಹರಣೆ, ಸೆಂಡ್ವಿಕ್ ಎಶಿಯಾ ಪ್ರೈ.ಲಿ., ಸಿಕೋ ಟೂಲ್ಸ್ ಲಿ., ಪಜೋ ವೆಹಿಕಲ್ ಪ್ರೈ.ಲಿ., ಜಾನ್ ಡಿಯರ್, ಫೋರ್ಬ್ಸ್ ಮಾರ್ಶಲ್ ಇತ್ಯಾದಿ) ಕೋಲೈಸರ್ನ ಕೆಲಸಕ್ಕೆ, ಹಾಗೆಯೇ ಸೂಕ್ತವಾದ ಸೇವೆಗೋಸ್ಕರ ಸಮಾಧಾನವನ್ನು ಹೊಂದಿದ್ದಾಾರೆ. ಇಂದಿನ ತನಕ ಸುಮಾರು 500 ಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಕೋಲೈಸರ್ಗಳನ್ನು ಭಾರತದ ವಿವಿಧ ಕಡೆಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತಿವೆ.

ಅಜಿಂಕ್ಯ ಕೇಳಕರ್

ನಿರ್ದೇಶಕರು

ಇನೊವೇಶನ್ ಫಿಲ್ಟರ್ ಸಿಸ್ಟಮ್ ಪ್ರೈ.ಲಿ.

8669970181

ಅಜಿಂಕ್ಯ ಕೇಳಕರ್ ಇವರು ‘ಇನೊವೇಶನ್ ಫಿಲ್ಟರ್ ಸಿಸ್ಟಮ್ ಪ್ರೈ.ಲಿ.’ ಈ ಕಂಪನಿಯ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ.

@@AUTHORINFO_V1@@