ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ಮತ್ತು ಅದರ ಉಪಸಾಧನೆಗಳು

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಟರ್ನಿಂಗ್ಮೂಲಕ ತಯಾರಿಸಿರುವ ಯಂತ್ರಭಾಗಗಳ ಸಣ್ಣ ಅಥವಾ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಲು ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ನ ಉಪಯೋಗವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಹಲವಾರು ಮೂಲಭೂತವಾದ ಉಪಸಾಧನಗಳಿಂದ ಸಿದ್ಧವಾಗಿರುವ ಎರಡು ಅಕ್ಷಗಳ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ಇದು ವಿವಿಧ ಪ್ರಕಾರದ ಉತ್ಪಾದನೆಯನ್ನು ಪಡೆಯುವ ಒಂದು ಸರ್ವಾಂಗೀಣ ಸಾಧನವಾಗಿದೆ. ಯಂತ್ರಭಾಗಗಳ ನಿರ್ಮಾಣದಲ್ಲಿ ಕಾಸ್ಟಿಂಗ್ ಮತ್ತು ಫೋರ್ಜಿಂಗ್ ನಂತರ ಸಾಮಾನ್ಯವಾದ ಮುಂದಿನ ಹೆಜ್ಜೆ ಎಂದರೆ ಟರ್ನಿಂಗ್. ಬಾರ್ನ ಆಕಾರದ ಕಾರ್ಯವಸ್ತು ಚಕ್ನಲ್ಲಿ ಹಿಡಿದಿಟ್ಟು ಎರಡೂ ಸೆಂಟರ್ಗಳಲ್ಲಿ ಟರ್ನಿಂಗ್ ಮಾಡುವಂತಹ ಕೆಲಸದಲ್ಲಿ ಸ್ಟಾಂಡರ್ಡ್ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ನ ಉಪಯೋಗವನ್ನು ಮಾಡಬಹುದು.

ಸಿ.ಎನ್.ಸಿ.ಯಲ್ಲಿ ಕಂಟ್ರೋಲ್ನಿಂದಾಗಿ ಪ್ರೊಗ್ರಾಮ್ ಮಾಡುವಂತಹ ವ್ಯವಸ್ಥೆಯು ಲಭಿಸುತ್ತದೆ ಮತ್ತು ಎಂಟು- ಹತ್ತು ದಿನಗಳ ಪರೀಕ್ಷಣೆಯ ನಂತರ ಯಾವುದೇ ಟರ್ನರ್ ಹಲವಾರು ಸುಲಭ ಮತ್ತು ಸರಳವಾದ ಯಂತ್ರಭಾಗಗಳನ್ನು ಯಶಸ್ವಿಯಾಗಿ ತಯಾರು ಮಾಡಬಲ್ಲನು. ಆದರೂ ಕೂಡಾ ವಿವಿಧ ಪ್ರಕಾರದ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಯಶಸ್ವಿಯಾಗಿ ಮಶಿನಿಂಗ್ ಮಾಡಲು ಪ್ರೊಗ್ರಾಮಿಂಗ್, ಕಾರ್ಯವಸ್ತುವನ್ನು ಹೇಗೆ ಹಿಡಿಯಬೇಕು ಮತ್ತು ಯಾವ ಟೂಲ್ಗಳನ್ನು ಯಾವಾಗ ಮತ್ತು ಹೇಗೆ ಉಪಯೋಗಿಸಬೇಕು (ಅಪ್ಲಿಕೇಶನ್ ಇಂಜಿನಿಯರಿಂಗ್) ಈ ವಿಷಯದಲ್ಲಿ ಆಳವಾದ ಇಂಜಿನಿಯರಿಂಗ್ ಜ್ಞಾನವಿರುವುದು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ಮಶಿನ್ ಉತ್ಪಾದಕರಲ್ಲಿ ಇದರ ಕುರಿತಾದ ಜ್ಞಾನವು ಇರುತ್ತದೆ ಮತ್ತು ಅದನ್ನು ಅವರು ಉಪಯೋಗಿಸಿ ಯಾವುದೇ ವಿಶಿಷ್ಟವಾದ ಯಂತ್ರಭಾಗಗಳನ್ನು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ನಿರ್ದೋಷವಾಗಿ ತಯಾರಿಸಲು ಮಶಿನ್ನಲ್ಲಿ ಬೇಕಾಗುವಂತೆ ಟೂಲ್ಗಳ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡುತ್ತಾರೆ. ಅನೇಕ ಸಲ ಮಶಿನ್ ಉತ್ಪಾದಕರಿಗೆ ಹಲವಾರು ಸಬ್ ಅಸೆಂಬ್ಲಿಯನ್ನು ಇನ್ನಿತರ ಮೂಲಗಳಿಂದ ಪಡೆಯಬೇಕಾಗುತ್ತದೆ.

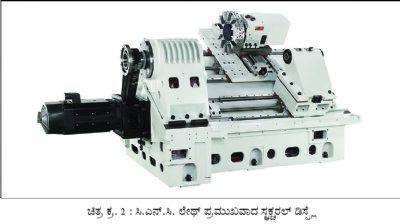

ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಎರಡು ಅಕ್ಷಗಳ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್

ಈಗ ನಾವು ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಎರಡು ಎಕ್ಸಿಸ್ನ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ನಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 1 ಮತ್ತು 2) ಸಾಮಾನ್ಯವಾಗಿ ಏನೇನು ವ್ಯವಸ್ಥೆಗಳು ಉಪಲಬ್ಧವಿರುತ್ತವೆ, ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಮಶಿನ್ನ ಕಟ್ಟೆಯಲ್ಲಿ X ಮತ್ತು Y ಎಂಬ ಎರಡು ಅಕ್ಷಗಳ ಸ್ಲೈಡ್ನ ವ್ಯವಸ್ಥೆಯು ಇರುತ್ತದೆ. ಇದನ್ನು ಒಂದು ವಿಶೇಷವಾದ ಸ್ಪಿಂಡಲ್ ಮೋಟರ್ನಿಂದ (ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು

ವಿ-ಬೆಲ್ಟ್ಗಳ ಮೂಲಕ) ಚಲಿಸುವಂತೆ ಮಾಡಲಾಗುತ್ತದೆ. ಸ್ಪಿಂಡಲ್ನ ಚಲಿಸುವಿಕೆಯು ಸಿ.ಎನ್.ಸಿ. ಕಂಟ್ರೋಲ್ನ ಮೂಲಕ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ.

ಸ್ಪಿಂಡಲ್ನಲ್ಲಿ 3 ಜಾಗಳ ಪಾವರ್ ಚಕ್ ಇರುತ್ತದೆ. ಫಲಕದಲ್ಲಿ ಒಂದೆರಡು ಅಕ್ಷೀಯ ಸ್ಲೈಡ್ನ ವ್ಯವಸ್ಥೆಯೂ ಇರುತ್ತದೆ. ಅದರಲ್ಲಿರುವ X ಸ್ಲೈಡ್ನಲ್ಲಿ ಟೂಲ್ ಟರೇಟನ್ನು ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಈ ಟರೇಟ್ನಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ 7 ಅಥವಾ 12 ಟೂಲ್ಸ್ಗಳಿರುತ್ತವೆ. ಸ್ಲೈಡ್ಗಳಿಗೆ ಬಾಲ್ ಸ್ಕ್ರೂ ಮತ್ತು ನಟ್ ಯಂತ್ರಣೆಯ ಸಹಾಯದಿಂದ ಸರ್ವೋ ಮೋಟರ್ಸ್ಗಳಿಂದ ಚಾಲನೆಯನ್ನು ನೀಡಿ ಬಾಕ್ಸ್ನ ವಿಧದ ಅಥವಾ LM ವಿಧದ ಸ್ಲೈಡ್ನ ಮಾರ್ಗದಲ್ಲಿ ಸರಿಯಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಆಧಾರವನ್ನು ನೀಡಲು ಒಂದು ಹೈಡ್ರಾಲಿಕ್ ಶಕ್ತಿಯಿಂದ ನಡೆಯುವ ಟೇಲ್ಸ್ಟಾಕ್ ನೀಡಲಾಗಿರುತ್ತದೆ. ಹೈಡ್ರಾಲಿಕ್ ಪಾವರ್ ಯುನಿಟ್ ಒಂದು ರೋಟರಿ ಸಿಲಿಂಡರ್ಮೂಲಕ ಚಕ್, ಟೇಲ್ಸ್ಟಾಕ್ ಕ್ವಿಲ್ ಮತ್ತು (ಡಿಝೈನ್ನಲ್ಲಿದ್ದಲ್ಲಿ) ಒಮ್ಮೊಮ್ಮೆ ಟರೇಟ್ಗೂ ಚಾಲನೆಯನ್ನು ನೀಡುತ್ತದೆ. ಮಶಿನ್ ನಡೆಸುವ ಕಂಟ್ರೋಲರ್ಗೆ ತಿಳಿಯುವಂತಹ ಒಂದು ಸಾಂಕೇತಿಕ ಭಾಷೆಯನ್ನು ಉಪಯೋಗಿಸಿ ಮಶಿನ್ನ ಪ್ರೋಗ್ರಾಮ್ ತಯಾರು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕಂಟೂರ್ ಟರ್ನಿಂಗ್, ಡ್ರಿಲಿಂಗ್, ಥ್ರೇಡ್ ಕಟಿಂಗ್, ಬೋರಿಂಗ್ ಇತ್ಯಾದಿ ಕೆಲಸಗಳನ್ನು ಮಾಡಬಹುದು. ಕೆಲವೊಮ್ಮೆ ರಿಮಿಂಗ್, ಬರ್ನಿಶಿಂಗ್ ಮತ್ತು ನರ್ಲಿಂಗ್ ಇಂತಹ ಕೆಲಸಗಳನ್ನೂ ಯೋಗ್ಯ ಟೂಲ್ಗಳನ್ನು ಉಪಯೋಗಿಸಿ ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಒಂದು ಕೂಲಂಟ್ ಯುನಿಟ್ನಿಂದ ನೀರಿನಲ್ಲಿ ಬೆರೆಸುವಂತಹ ತೈಲದಿಂದ ತಯಾರಿಸಿರುವ ಕೂಲಂಟ್ನ ಪೂರೈಕೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಕಸವನ್ನು ಒಟ್ಟು ಮಾಡಲು ಒಂದು ಚಿಪ್ ಟ್ರೇ ನೀಡಲಾಗಿರುತ್ತದೆ. ಕೂಲಂಟ್ ಮತ್ತು ಕಸದಿಂದ ಆಪರೇಟರ್ನ ರಕ್ಷಣೆಯನ್ನು ಮಾಡಲು ಒಂದು ತಗಡಿನ ಮುಚ್ಚಳವನ್ನು ನೀಡಲಾಗಿರುತ್ತದೆ. ಸಂವೇದನೆಯನ್ನುಂಟು ಮಾಡುವ ಇಲೆಕ್ಟ್ರಾನಿಕ್ ಕ್ಯಾಬಿನೆಟ್ಗೋಸ್ಕರ ಒಂದು ಕೂಲರ್ ನೀಡಲಾಗಿರುತ್ತದೆ.

ಬೇರೆಬೇರೆ ಆಕಾರದ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸಲು ತಮ್ಮಲ್ಲಿರುವ ವಿಶೇಷವಾದ ಕೌಶಲ್ಯವನ್ನು ಉಪಯೋಗಿಸಿ ವಿವಿಧ ಗ್ರಾಹಕರ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರ್ತಿ ಮಾಡುವ ಉದ್ದೇಶದಿಂದ ಮೇಲಿನಂತೆ ವರ್ಣಿಸಿರುವ ಮಶಿನ್ಗಳು ವಿವಿಧ ಕ್ಷಮತೆ ಮತ್ತು ಆಕಾರದಲ್ಲಿ ಉಪಲಬ್ಧವಿರುತ್ತದೆ.

ವಾಹನಗಳ ಉದ್ಯಮದಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳ ಅಗತ್ಯವು ತುಂಬಾ ದೊಡ್ಡ ಸಂಖ್ಯೆಯಲ್ಲಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ತುಂಬಾ ಗ್ರಾಹಕರು ಅವರ ಯಂತ್ರಭಾಗಗಳಿಗೋಸ್ಕರ ಟೂಲ್ಗಳ ವಿಶಿಷ್ಟವಾದ ರಚನೆ ಇರುವ ಮಶಿನ್ಗಳ ಬೇಡಿಕೆಯನ್ನು ಮಾಡುತ್ತಿರುತ್ತಾರೆ. ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯು ತುಂಬಾ ನಿರ್ದೋಷವಾಗಿರಬೇಕು. ಇಂತಹ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಒಂದು ಅಥವಾ ಎರಡು ಪ್ರಮುಖವಾದ ಆಪರೇಶನ್ಗಳಿಗೆ ಸಾಮಾನ್ಯವಾಗಿ ಇಂತಹ ಮಶಿನ್ಗಳ ಬೇಡಿಕೆಯು ಇರುತ್ತದೆ. ಒಂದು ಕಾರ್ಯವಸ್ತುವನ್ನು ತಯಾರಿಸಲು ಬೇಕಾಗುವ ವೇಳೆ, ಮಶಿನ್ಗಳನ್ನು ತಯಾರಿಸಲು ಬೇಕಾಗುವ ಕಾಲಾವಧಿ ಮತ್ತು ಅದರ ಬೆಲೆ ಇತ್ಯಾದಿಗಳ ಕುರಿತು ಖಾತರಿಯನ್ನು ಮಶಿನ್ ಉತ್ಪಾದಕರಿಗೆ ನೀಡಬೇಕಾಗುತ್ತದೆ. ಈ ವಿಧದ ಕೆಲಸದಲ್ಲಿ ಇಂಜಿನಿಯರಿಂಗ್ ಕ್ಷೇತ್ರದ ಡಿಝೈನಿಂಗ್, ಅಪ್ಲಿಕೇಶನ್ ಇಂಜಿನಿಯರಿಂಗ್, ಪರೀಕ್ಷೆ ಮತ್ತು ಕಾರ್ಯಗತಗೊಳಿಸಲು ಇವೆಲ್ಲದರ ಕುರಿತು ಸಾಕಷ್ಟು ಅನುಭವವೂ ಇರಬೇಕಾಗುತ್ತದೆ. ಈ ಎಲ್ಲ ಕಾರಣಗಳಿಂದಾಗಿ ಇಚ್ಛಿಸಿರುವ ಕೆಲಸಗಳಿಗೆ ವಿಶೇಷವಾಗಿ ತಯಾರಿಸಿರುವ ಮಶಿನ್ ಉಪಲಬ್ಧವಾಗಲು ತಗಲುವ ಸಮಯ ತುಂಬಾ ಜಾಸ್ತಿ ಇರುತ್ತದೆ ಮತ್ತು ಅದರಲ್ಲಿರುವ ಕೆಲಸಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಅದರ ಬೆಲೆಯೂ ತುಂಬಾ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ.

ಈಗ ನಾವು ವಿಶಿಷ್ಟವಾದ ಕೆಲಸಕ್ಕೋಸ್ಕರ ತಯಾರಿಸಿರುವ ಮಶಿನ್ಗಳಲ್ಲಿರುವ ವಿಶೇಷವಾದ ಉಪಸಾಧನಗಳ ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ. (ಇದರಲ್ಲಿರುವ ಕೆಲವಾರು ಪರ್ಯಾಯಗಳು ಸ್ಟ್ಯಾಂಡರ್ಡ್

ಮಶಿನ್ನೊಂದಿಗೆ ನೀಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ.)

ಕಾರ್ಯವಸ್ತುವಿನ ಹಿಡಿತ

ಸೆಂಟ್ರಿಫ್ಯುಗಲೀ ಕಾಂಪೆನ್ಸೇಟೆಡ್ ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿದಿಡಲು 3 ಜಾಗಳ ಪಾವರ್ ಚಕ್ (ಚಿತ್ರ ಕ್ರ. 3) ಇದು ಒಂದು ಮಾನ್ಯತೆಯನ್ನು ಪಡೆದಿರುವ ಮತ್ತು ಕಾರ್ಯಗತಗೊಳಿಸುವ ಸಾಧನವಾಗಿದೆ. ಆದರೂ 3 ಜಾಗಳ ಚಕ್ ಉಪಯೋಗಿಸಿ ಎಲ್ಲ ಯಂತ್ರಭಾಗಗಳನ್ನು ಹಿಡಿದಿಡಬಹುದು, ಎಂದು ಹೇಳಲಾಗುವುದಿಲ್ಲ. ಮಶಿನ್ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿಗೆ ರಫಿಂಗ್ ಮಾಡಲು ಹೆಚ್ಚು ಶಕ್ತಿಯ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ ಮತ್ತು ಫಿನಿಶಿಂಗ್ ಮಾಡುವಾಗ ಕಟಿಂಗ್ನ ವೇಗವು ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಈ ಎರಡೂ ಕೆಲಸಗಳಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಯಾವುದೇ ಅಂಕುಡೊಂಕುತನವು ಉಂಟಾಗಬಾರದು. ಅದನ್ನು ದೃಢವಾಗಿ ಮತ್ತು ಸುರಕ್ಷಿತವಾಗಿ ಹಿಡಿದಿಡುವುದು ತುಂಬಾ ಅವಶ್ಯವಾಗಿದೆ. ಮಶಿನ್ನ ವೇಗವು ಜಾಸ್ತಿ ಇದ್ದಲ್ಲಿ, ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಕೇಂದ್ರಾಪಗಾಮಿ ಶಕ್ತಿಯು (Centrifugal Force) ಕಾರ್ಯಗತವಾಗುತ್ತದೆ. ಚಕ್ ಹಿಡಿದಿಡುವ ಸ್ಥಿರವಾದ ಶಕ್ತಿಯನ್ನು ಉಳಿಸುವಲ್ಲಿ ಜಾಗಳ ಆಕಾರ ಮತ್ತು ಮಶಿನ್ನ ಚಲನೆ ಈ ಎರಡು ಘಟಕಗಳೂ ಪ್ರಮುಖವಾಗಿರುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಹಲವಾರು ಚಕ್ಗಳ ಡಿಝೈನ್ನಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 3) ಕೇಂದ್ರಾಪಗಾಮಿ ಶಕ್ತಿಯ (ಸೆಂಟ್ರಿಫ್ಯುಗಲ್ ಫೋರ್ಸ್) ಸಂತುಲನೆಯನ್ನು ಮಾಡುವ ಯೋಜನೆಯನ್ನು ಮಾಡಲಾಗಿರುತ್ತದೆ.

ಚಕ್ನಿಂದ ಕಾರ್ಯವಸ್ತುವು ಜಾರಿದಲ್ಲಿ ಮಶಿನ್ಗೆ ಗಂಭೀರವಾದ ನಷ್ಟವಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿದಿಡಲು ಒಂದು ವೇಳೆ ಸಾಕಷ್ಟು ಗಮನ ಹರಿಸದಿದ್ದಲ್ಲಿ ಕೆಲವಾರು ಬಾರಿ ಕೆಲಸ ಮಾಡುವ ಆಪರೇಟರ್ಗೆ ಅಪಘಾತಗಳಾಗುವ ಸಾಧ್ಯತೆಯೂ ಇರುತ್ತದೆ. ಸರ್ವಿಸ್ ನೀಡುವ ವಿಭಾಗದಲ್ಲಿರುವವರನ್ನು ಕಾರಖಾನೆಯಲ್ಲಿ ಕರೆಯಲು ಇದೇ ಪ್ರಮುಖವಾದ ಕಾರಣವಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಮಾಡಿರುವ ಹೊಂದಾಣಿಕೆಯು ಸುರಕ್ಷೆ ಮತ್ತು ಉತ್ಪಾದಕತೆಯ ದೃಷ್ಟಿಯಲ್ಲಿ ನಷ್ಟವನ್ನುಂಟು ಮಾಡುವುದಾಗಬಹುದು. ಸಾಮಾನ್ಯವಾಗಿ ಈ ಕೆಲಸದಲ್ಲಿ ಮಶಿನ್ನ ಉತ್ಪಾದಕರು ಅಥವಾ ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿಯುವಂತಹ ಸಾಮಗ್ರಿಗಳನ್ನು ತಯಾರಿಸುವಂತಹ ತಜ್ಞರ ಸಹಾಯವನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ. ಈ ಸಾಮಗ್ರಿಗಳನ್ನು ಗ್ರಾಹಕರ ಬೇಡಿಕೆಗೆ ಹೊಂದಿಕೊಂಡು ಬೇರೆಬೇರೆಯಾಗಿ ತಯಾರು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ ಅವು ತುಂಬಾ ದುಬಾರಿಯಾಗಿರುತ್ತವೆ ಮತ್ತು ಉಪಲಬ್ಧವಾಗಲೂ ತುಂಬಾ ಸಮಯವು ಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಹಲವಾರು ಸಾಮಗ್ರಿಗಳನ್ನು ಸ್ಪೇರ್ ಇಡಬೇಕಾಗುತ್ತದೆ. ಕೆಲವೊಮ್ಮೆ ಕೆಲವು ವಿಧದ ಕಾಲೆಟ್ಸ್ ಮತ್ತು ಮ್ಯಾಂಡ್ರೆಲ್ಸ್ಗಳು ತಕ್ಷಣ ಉಪಲಬ್ಧವಾಗಬಹುದು.

ಯುನಿವರ್ಸಲ್ ಬಾಲ್ ಲಾಕ್ (ಯು.ಬಿ.ಎಲ್.) ಚಕ್

ಕಾಸ್ಟಿಂಗ್ ಅಥವಾ ಫೋರ್ಜಿಂಗ್ನಿಂದ ತಯಾರಿಸಲಾಗಿರುವ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಮೊದಲ ಆಪರೇಶನ್ ಮಾಡುತ್ತಿರುವಾಗ ಅದಕ್ಕೆ ಲೇಥ್ನಲ್ಲಿ ಯು.ಬಿ.ಎಲ್. ಚಕ್ನ (ಚಿತ್ರ ಕ್ರ. 4) ಉಪಯೋಗವನ್ನು ಹೆಚ್ಚಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ 150 ತನಕದ ಟೇಪರ್ ಇರುವ ಕಾಸ್ಟ್ ಮಾಡಿರುವ ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿಯುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಅಲ್ಲದೇ ಅದಕ್ಕೆ ಅದರ ಬಟಿಂಗ್ ಸರ್ಫೇಸ್ನ ತನಕ ಹಿಂದೆ ಎಳೆಯುವುದೂ ಸಾಧ್ಯವಾಗಿದೆ. ಫೇಸಿಂಗ್ ಮಾಡಿರುವ ಅಥವಾ ಸೆಂಟರ್ ಮಾಡಿರುವ ಕಾರ್ಯವಸ್ತುಗಳಲ್ಲಿ ಕೆಲಸವನ್ನು ಮಾಡಲು ಎಕ್ಸೆಂಟ್ರಿಕ್ ಕಾಂಪೆನ್ಸೆಟಿಂಗ್ (ಇದರಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಮತ್ತು ಚಕ್ನ ಕೇಂದ್ರವು ಬೇರೆಬೇರೆ ಇರುತ್ತವೆ ಮತ್ತು ಸೆಂಟ್ರಿಫ್ಯುಗಲ್ ಫೋರ್ಸ್ನ ಸಂತುಲನೆಯನ್ನು ಮಾಡಲಾಗಿರುತ್ತದೆ.) ವಿಧದ ಚಕ್ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಇಂತಹ ಚಕ್ಗಳು ತುಂಬಾ ದುಬಾರಿಯಾಗಿರುತ್ತವೆ. ಅದನ್ನು ಬೃಹತ್ ಉತ್ಪಾದನೆಗಳಿಗೋಸ್ಕರ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ.

ಕಾಲೆಟ್ಸ್ ಮತ್ತು ಮ್ಯಾಂಡ್ರೆಲ್ಸ್

ವಿವಿಧ ಪ್ರಕಾರದ ಕೆಲಸಗಳಿಗೆ ಉಪಯುಕ್ತವಾಗಬೇಕು ಎಂಬ ಉದ್ದೇಶದಿಂದ ಚಕ್ಸ್ಗಳನ್ನು (ಚಿತ್ರ ಕ್ರ. 5 ಮತ್ತು 6) ಬೇರೆಬೇರೆ ಶೈಲಿ ಮತ್ತು ಡಿಝೈನ್ಗಳಲ್ಲಿ ತಯಾರಿಸಲಾಗಿರುತ್ತದೆ. ಚೌಕೋನದ ಬಟಿಂಗ್ ಸರ್ಫೇಸ್ ಉಪಲಬ್ಧವಿರುವಲ್ಲಿ ಪುಲ್ ವಿಧದ

ಕ್ಯಾಲೆಟ್ಸ್ಗಳನ್ನು ಮತ್ತು ಮ್ಯಾಂಡೆಲ್ಗಳನ್ನು ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಇನ್ನಿತರ ಸ್ಥಳಗಳಲ್ಲಿ ಡೆಡ್ ಲೆಂಥ್ ಪ್ರಕಾರವನ್ನು ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಕೇವಲ 30 ಸೆಕಂಡುಗಳಲ್ಲಿ ಕಾಲೆಟ್ಗಳನ್ನು ಬದಲಾಯಿಸಬಹುದಾದಂತಹ, ತಕ್ಷಣ ಬದಲಿಸಲು ಸಾಧ್ಯವಿರುವ (ಕ್ವಿಕ್ ಚೇಂಜ್) ವಿಧಗಳೂ ಇರುತ್ತವೆ.

ಎರಡು ‘ಜಾ’/ ನಾಲ್ಕು ‘ಜಾ’ಗಳ ಚಕ್

ಈ ಚಕ್ಗಳು 3 ಜಾಗಳ ವೇಜ್ ಬಾರ್ ಪಾವರ್ ಚಕ್ನಂತೆಯೇ ಇರುತ್ತವೆ. ಅದರೆ ಅದರಲ್ಲಿರುವ ಜಾಗಳಲ್ಲಿ ವಿಶೇಷವಾದ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಎರಡು ಜಾಗಳ ಚಕ್ಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಅಂಕುಡೊಂಕಾದ ಆಕಾರವಿರುವ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಹಿಡಿದಿಡಲು ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಅದರ ಜಾಗಳ ಡಿಝೈನ್ ವಿಶೇಷವಾದ ಪ್ರಕಾರದಲ್ಲಿ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಯಾವ ಕಾರ್ಯವಸ್ತುಗಳ ಹೊರಗಿನ ಬದಿಯು ತುಂಬಾ ತೆಳುವಾದ ತಗಡಿನಿಂದ ನಿರ್ಮಿಸಲಾಗಿರುತ್ತದೆ ಮತ್ತು ಅದನ್ನು ಹಿಡಿಯುವಾಗ ಅದರಲ್ಲಿ ಅಂಕುಡೊಂಕುತನವು ಬರಬಾರದು, ಅದರಲ್ಲಿ ಮಾಡಲಾಗುವ ನಂತರದ ಆಪರೇಶನ್ಗಳಿಗೆ 4 ಜಾಗಳಿರುವ ಚಕ್ (ಚಿತ್ರ ಕ್ರ. 7) ಪ್ರಮುಖವಾಗಿ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಒಂದು 2+2 ಜಾಗಳ ವಿಧವೂ ಇರುತ್ತದೆ. ಈ ಜಾಗಳ ಒಂದು ಜೋಡಿ ಪಾವರ್ನಿಂದ ನಡೆಯುತ್ತದೆ. ಇನ್ನೊಂದು ಜೋಡಿಯು ಸ್ಪ್ರಿಂಗ್ ಅಥವಾ ಪಾವರ್ನಿಂದ ನಡೆಯುತ್ತದೆ. ಇವೆರಡರಲ್ಲಿ ಮಲ್ಟಿ (ಡಬಲ್) ಸಿಲಿಂಡರ್ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಅಂಕುಡೊಂಕಾದ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಕೇವಲ ಮೊದಲ ಆಪರೇಶನ್ನಲ್ಲಿ ಹಿಡಿಯಲು ಕೂಡಾ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ.

ಪಿನ್ ಆರ್ಬರ್/ ಪುಲ್ ಬ್ಯಾಕ್ ಚಕ್

ಇದರ ಉಪಯೋಗವನ್ನು (ಚಿತ್ರ ಕ್ರ. 7) ಸಾಮಾನ್ಯವಾಗಿ ಕಾರ್ಯವಸ್ತುವಿಗೆ ಎರಡನೇ ಆಪರೇಶನ್ ಮಾಡುತ್ತಿರುವಾಗ ಸೆಂಟ್ರಿಫ್ಯುಗಲ್ ಶಕ್ತಿಯಿಂದ ಹಿಡಿಯಲು ಮತ್ತು ಬಟಿಂಗ್ನ ಸರ್ಫೇಸ್ ಹಿಂದೆ ಎಳೆಯಲು ಮಾಡಲಾಗುತ್ತದೆ. 3 ಜಾಗಳ ಚಕ್ನಿಂದ ಸಿಗುವುದಕ್ಕಿಂತ ಹೆಚ್ಚು ಗುಣಮಟ್ಟದ ಸಮಾನಾಂತರ ಮತ್ತು ಸೆಂಟ್ರಿಫ್ಯುಗಲ್ ಇದರಿಂದ ಲಭಿಸುತ್ತದೆ. 3 ಜಾಗಳ ಚಕ್ನಲ್ಲಿ ಜಾಗಳನ್ನು ಮೇಲೆ ಎತ್ತುವಲ್ಲಿ ಹೆಚ್ಚು ಗಮನಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಬಟಿಂಗ್ನ ಸರ್ಫೇಸ್ನಲ್ಲಿ ಸಮಾನಾಂತರವಾದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ತುಂಬಾ ಕಠಿಣವಾಗುತ್ತದೆ.

ಡೈಫ್ರಾಮ್ ಅಥವಾ ಪಿಚ್ ಲೈನ್ ಚಕ್

ಚಿತ್ರ ಕ್ರ. 9 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಹಲ್ಲುಗಳಿರುವ ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿಯಲು ಅದರಲ್ಲಿ ಹಲ್ಲುಗಳಿಗೆ ಸೆಂಟ್ರಿಫ್ಯುಗಲ್ ಫಿನಿಶಿಂಗ್ ಆಪರೇಶನ್ ಮಾಡಲು ಈ ಚಕ್ ಸಾಮಾನ್ಯವಾಗಿ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಇದರ ಉಪಯೋಗವನ್ನು ತುಂಬಾ ಸಲ ಟರ್ನಿಂಗ್ನ ಕಠಿಣವಾದ ಅಪ್ಲಿಕೇಶನ್ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ.

ಫಿಂಗರ್ ಚಕ್

ಕಾರ್ಯವಸ್ತುವು ತುಂಬಾ ಸೂಕ್ಷ್ಮವಾಗಿರುವಾಗ ಮತ್ತು ಚಕ್ನಲ್ಲಿ ತ್ರಿಜ್ಯದ (ರೇಡಿಯಲ್) ಶಕ್ತಿಯು ಉಂಟಾದಾಗ ಅದು ಅಂಕುಡೊಂಕಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಆಗ ಫಿಂಗರ್ ಚಕ್ನ (ಚಿತ್ರ ಕ್ರ. 10) ಉಪಯೋಗವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಕೆಲಸಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಅದರ ಡಿಝೈನ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಮೇಲಿನ ವಿಧಗಳ ಮಿಶ್ರಣ

ಕೆಲವು . ಉದಾಹರಣೆ, ಡೈಫ್ರಾಮ್ ಚಕ್ನೊಂದಿಗೆ ಫಿಂಗರ್ (ಫೇಸ್) ಕ್ಲ್ಯಾಂಪಿಂಗ್(ಚಿತ್ರ ಕ್ರ. 11),

ಕಾಲೆಟ್ಸ್ನೊಂದಿಗೆ ಏಕ್ಸೆಂಟ್ರಿಕ್ ಕಾಂಪೆನ್ಸೆಟಿಂಗ್ ಯೂಬಿಎಲ್ ಚಕ್ ಇತ್ಯಾದಿ.

ಇಂಡೆಕ್ಸಿಂಗ್ ಚಕ್

ಯುನಿವರ್ಸಲ್ ಜಾಯಿಂಟ್ ಕ್ರಾಸ್, ಟ್ರೈಪ್ಯಾಡ್ಸ್, ಫಿಟಿಂಗ್ಸ್ ಮುಂತಾದವುಗಳನ್ನು ಓರೆಯಾಗಿರುವ ಅಕ್ಷಗಳ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಮಶಿನಿಂಗ್ ಮಾಡಲು ಬೇಕಾಗುವ ವಿಶೇಷವಾದ ಅಪ್ಲಿಕೇಶನ್ಗಳ ವಿವಿಧ ಡಿಝೈನ್ಗಳು ಉಪಲಬ್ಧವಿವೆ. ಇಂಡೆಕ್ಸಿಂಗ್ ಚಕ್ನಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 12) ಮ್ಯಾನ್ಯುವಲ್, ಸೆಮಿಆಟೊಮ್ಯಾಟಿಕ್ ಮತ್ತು ಫುಲ್ಆಟೊಮ್ಯಾಟಿಕ್ ಇಂತಹ ಪ್ರಕಾರಗಳು ಉಪಲಬ್ಧವಿವೆ.

ಮ್ಯಾಗ್ನೆಟಿಕ್ ಚಕ್

ಮ್ಯಾನ್ಯುವಲ್ ಆಪರೇಶನ್ ಇರುವ ಚಿಕ್ಕದಾದ ಮತ್ತು ವಿದ್ಯುತ್ ಶಕ್ತಿಯಲ್ಲಿ ನಡೆಯುವಂತಹ ದೊಡ್ಡದಾದ ಮ್ಯಾಗ್ನೆಟಿಕ್ ಚಕ್ (ಚಿತ್ರ ಕ್ರ. 13) ಉಪಲಬ್ಧವಿರುತ್ತದೆ. ಇದರ ಉಪಯೋಗವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬೇರಿಂಗ್ ರಿಂಗ್ಗಳ ಕಠಿಣವಾದ ಟರ್ನಿಂಗ್ಗೋಸ್ಕರ ಮಾಡಲಾಗುತ್ತದೆ.

ಇನ್ನಿತರ ವೈಶಿಷ್ಟ್ಯಗಳು

ಅಕ್ಷಗಳಿಗೆ ಜೋಡಿಸಿರುವ ಇಲೆಕ್ಟ್ರಾನಿಕ್ ಅಳತೆಯ ಪಟ್ಟಿಗಳು

ಲೇಥ್ನಲ್ಲಿ ಆಗುವಂತಹ ಚಟುವಟಿಕೆಗಳ ಅಂತರವನ್ನು ಅಳೆಯಲು ಲೇಥ್ನಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಮೋಟರ್ನಲ್ಲಿ ಎನ್ಕೋಡರ್ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಅಳತೆಯನ್ನು ಮಾಡಲು ಉಪಯೋಗಿಸಿರುವ ಬಾಲ್ ಸ್ಕ್ರೂಗಳು ಯೋಗ್ಯವಾಗಿವೆ ಎಂದು ತಿಳಿಯಲಾಗುತ್ತದೆ. ಬಾಲ್ ಸ್ಕ್ರೂನ ಒಂದು ಸುತ್ತುವಿಕೆಯು ಸಾಮಾನ್ಯವಾಗಿ 10 ಲಕ್ಷ ಪಲ್ಸೆಸ್ಗಳಿಗೆ ಸಮನಾಗಿರುತ್ತದೆ. ಇದನ್ನು ಇಲೆಕ್ಟ್ರಾನಿಕ್ ಪದ್ಧತಿಯಲ್ಲಿ ಗುಣಿಸಿದಾಗ ಬಾಲ್ ಸ್ಕ್ರೂನ ಪಿಚ್ಗೆ ಪಲ್ಸೆಸ್ಗಳ ಸಂಖ್ಯೆಯಿಂದ ಭಾಗಿಸಿದಾಗ ಚಟುವಟಿಯ ಇಮ್ಮಡಿ ಲೀಸ್ಟ್ ಕೌಂಟ್ ಸಿಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಹೆಚ್ಚುಕಡಿಮೆ ಒಂದು ಮೈಕ್ರಾನ್ನಷ್ಟು ಮಾಪನವನ್ನು ನಿರ್ದೋಷವಾಗಿ ಅಳೆಯುವುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಈ ಮಾಪನವು ಬಾಲ್ ಸ್ಕ್ರೂನ ಪರಿಪೂರ್ಣತೆ ಮತ್ತು ನಿಖರತೆಗೆ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಆದರೆ ಬಾಲ್ ಸ್ಕ್ರೂನ ಸವೆತವಾಗಬಹುದು, ಅದರಲ್ಲಿ ಧೂಳು ಸೇರಬಹುದು, ಬೇರೆಬೇರೆ ಉಷ್ಣಾಂಶದಲ್ಲಿ ಅದರ ಆಕಾರದಲ್ಲಿ ಸೂಕ್ಷ್ಮವಾದ ಬದಲಾವಣೆಗಳಾಗುತ್ತವೆ. ಈ ಎಲ್ಲದರ ಪರಿಣಾಮವು ಮಾಪನದ ಗುಣಮಟ್ಟದಲ್ಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿರುವ ಕೊರತೆಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ಮಾಪನದ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಇಲೆಕ್ಟ್ರಾನಿಕ್ ಪಟ್ಟಿಗಳ (ಚಿತ್ರ ಕ್ರ. 14) ಉಪಯೋಗವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಅದನ್ನು ತಯಾರಿಸುವಾಗ ತುಂಬಾ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸುವುದು ಅಗತ್ಯವಾಗಿದೆ. ಇದರಲ್ಲಿ ಧೂಳು ಹೋಗದಂತೆ ಕಾಳಜಿಯನ್ನು ವಹಿಸುವುದೂ ಅತ್ಯಗತ್ಯವಾಗಿದೆ. ಈ ವ್ಯವಹಾರದಲ್ಲಿ ವಿವಿಧ ಪ್ರಕಾರದ ಆಧುನಿಕ ಪಟ್ಟಿಗಳನ್ನು ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಅದರ ಆಕಾರ ಮತ್ತು ನಿಖರತೆಗೆ ಅನುಸಾರವಾಗಿ ಮಶಿನ್ನ ಬೆಲೆಯು ಲಕ್ಷಗಟ್ಟಲೆ ಹೆಚ್ಚಾಗುವ ಸಾಧ್ಯತೆಯೂ ಇದೆ.

ಸೀಟ್ ಚೆಕ್

ಮೊದಲು ಮಶಿನಿಂಗ್ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ನೊಂದಿಗೆ ಕಾರ್ಯವಸ್ತುವನ್ನು ಸಮಾನಾಂತರವಾಗಿಡಬೇಕು. ಆಗ ಕ್ಲ್ಯಾಂಪಿಂಗ್ನ ನಂತರ ಮತ್ತು ಮಶಿನಿಂಗ್ ಪ್ರಾರಂಭಿಸುವ ಮುಂಚೆ ಬಟಿಂಗ್ನ

ಸರ್ಫೇಸ್ನ ಸಹಾಯವನ್ನು ಪಡೆಯುವುದು ಅನಿವಾರ್ಯವಾಗಿದೆ. ಈ ವೈಶಿಷ್ಟ್ಯಗಳಿಂದಾಗಿ ಸ್ಕ್ರ್ಯಾಪ್ ನಿರ್ಮಾಣವನ್ನು ತಡೆಯಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಆಪರೇಟರ್ನ ಜವಾಬ್ದಾರಿಯೂ ಕಡಿಮೆ ಆಗುತ್ತದೆ. ಇಂತಹ ಸಂದರ್ಭದಲ್ಲಿ ಬ್ಯಾಕ್ ಪ್ರೆಶರ್ನ್ನು ಅಳೆಯಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಬಟಿಂಗ್ನಿಂದಾಗಿ

ಏಯರ್ ವೆಂಟ್ಸ್ ನಿಲ್ಲುತ್ತವೆ. ಎಲ್ಲೆಡೆಯೂ ಬ್ಯಾಕ್ಪ್ರೆಶರ್ ಒಂದೇ ತರಹ ಇದ್ದಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಸಮಾನಾಂತರವು ನಿರ್ಧರಿಸಲ್ಪಡುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಚಕಿಂಗ್ ಸಿಲಿಂಡರ್ನ ತುದಿಗೆ ಒಂದು ವಿಶೇಷವಾದ ರೋಟರಿ ಪಾಯಿಂಟ್ ಅಳವಡಿಸಬೇಕಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಈ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಉಪಯೋಗಿಸಲು ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿದಿಡುವಂತಹ ಇನ್ನಿತರ ಡಿಝೈನ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಮಶಿನ್ನಲ್ಲಿ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಗ್ಯಾಂಟ್ರಿ ಲೋಡಿಂಗ್ ಮಾಡಿದಲ್ಲಿ ಅದರಲ್ಲಿ ಅಪಘಾತಗಳನ್ನು ತಡೆಯಲು ಇಂತಹ ವೈಶಿಷ್ಟ್ಯಗಳು ಇರುವುದು ಅನಿವಾರ್ಯವಾಗಿದೆ.

ಟರೇಟ್ಗಳ ವಿಧಗಳು

ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ನಿಷ್ಕ್ರಿಯವಾದ ವೇಳೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಬೇಕು. ಟೂಲ್ ಇಂಡೆಕ್ಸಿಂಗ್ ಮಾಡಲು ತುಂಬಾ ಸಮಯವು ಬೇಕಾಗುತ್ತದೆ. ಅದ್ದರಿಂದ ಟರೇಟ್ ಇಂಡೆಕ್ಸಿಂಗ್ಗೋಸ್ಕರ ಸರ್ವೋ ಡ್ರೈವ್ ಉಪಯೋಗಿಸಿ ಸಮಯದ ಉಳಿತಾಯವನ್ನು ಮಾಡುವ ಪ್ರಯತ್ನವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸದ್ಯ ಸರ್ವೋ ಟರೇಟ್ಗಳಿಗೆ ತುಂಬಾ ಬೇಡಿಕೆ ಇದೆ. (ಚಿತ್ರ ಕ್ರ. 15) ಸಾಂಪ್ರದಾಯಿಕವಾದ ಇಲೆಕ್ಟ್ರೋ- ಮೆಕ್ಯಾನಿಕಲ್ ಟರೇಟ್ಗಳಿಗಿಂತ ಇವು ಹೆಚ್ಚು ವಿಶ್ವಾಸಕ್ಕೆ ಪಾತ್ರವಾಗಿವೆ. ಕಾರಣ ಇದರಲ್ಲಿ ಸವೆಯುವಂತಹ ಯಂತ್ರಭಾಗಗಳು ಕಡಿಮೆ ಇರುತ್ತವೆ.

ಹೆಚ್ಚು ಒತ್ತಡದ ಕೂಲಂಟ್

ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಕೂಲಂಟ್ ಪಂಪ್ಗಳು ಕಡಿಮೆ ಒತ್ತಡವಿರುವ ಪಂಪ್ಗಳಾಗಿರುತ್ತವೆ. (ಒತ್ತಡವು ಹೆಚ್ಚೆಂದರೆ ಸಾಮಾನ್ಯವಾಗಿ 1 ಬಾರ್). ಕಾರ್ಬೈಡ್ ಇನ್ಸರ್ಟ್ ಉಪಯೋಗಿಸಿ ಮಾಡಲಾಗುವ ಡ್ರಿಲಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ನಲ್ಲಿ ಕಸವನ್ನು ಹೊರಗೆ ತೆಗೆಯಲು ಹೆಚ್ಚು ಒತ್ತಡವಿರುವ ಕೂಲಂಟ್ನ (520 ಬಾರ್) ಅಗತ್ಯವಿರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 16) ಇದರಲ್ಲಿ ಗ್ಯಾಂಟ್ರಿ ಅಥವಾ ರೊಬೋ ಮೂಲಕ ಲೋಡಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇಂತಹ ಹಲವಾರು ವಿಶಿಷ್ಟವಾದ ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ಆಪರೇಶನ್ನ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ಕಸವನ್ನು ತೆಗೆಯಬೇಕಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ 130-200 ಬಾರ್ ಒತ್ತಡವೂ ಬೇಕಾಗುತ್ತದೆ.

ಸ್ಪಿಂಡಲ್ನಿಂದ ಕೂಲಂಟ್

ರಂಧ್ರಗಳನ್ನು ಮಾಡುವಾಗ ಫಿನಿಶಿಂಗ್ ಕೂಡಾ ಮಾಡಲಾಗುತ್ತದೆ. ಡ್ರಿಲಿಂಗ್ನ ವೇಳೆಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಹಿಡಿತದ ಸಾಮಗ್ರಿಗಳ (ಉದಾಹರಣೆ, ಕಾಲೆಟ್ಸ್) ಒಳಗೆ ಕಸವು ಸೇರುವ ಸಾಧ್ಯತೆಯೂ ಇರುತ್ತದೆ. ಇಂತಹ ಕೆಲಸವನ್ನು ಮಾಡುವಾಗ ಸ್ಪಿಂಡಲ್ನಿಂದ ಕೂಲಂಟ್ ತಲುಪಿಸಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 17)ಸಿಲಿಂಡರ್ನ ತುದಿಯಲ್ಲಿರುವ ರೋಟರಿ ಜಾಯಿಂಟ್ ಹಾಳಾಗುವುದನ್ನು ತಡೆಯಲು ಕೂಲಂಟ್ ಫಿಲ್ಟರ್ ಮಾಡುವುದು ಅತ್ಯಗತ್ಯವಾಗಿರುತ್ತದೆ.

ಕೂಲಂಟ್ ಚಿಲರ್ಸ್

ಸಾಮಾನ್ಯವಾದ ಹವಾಮಾನದಲ್ಲಿ ಮಶಿನ್ಗಳ ಉಪಯೋಗವನ್ನು ಮಾಡುವಾಗ ಹಗಲು-ರಾತ್ರಿಉಂಟಾಗುವ ಹವಾಮಾನದ ಬದಲಾವಣೆಯಿಂದಾಗಿ ಉಷ್ಣಾಂಶ ಕೊರತೆಯು ಉಂಟಾಗುತ್ತದೆ. ಈ ಕೊರತೆಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕೂಲಂಟ್ನ ಉಷ್ಣಾಂಶವು +/10 ಯಲ್ಲಿ ಅಳವಡಿಸಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕೆಲಸದಲ್ಲಿ ನಿರಂತರತೆಯು ಇರುತ್ತದೆ.

ಸ್ವಯಂಚಾಲಿತ (ಆಟೊಮೆಟೆಡ್) ಬಾಗಿಲು

ಆಪರೇಟರ್ನ ಪರಿಶ್ರಮವು ಕಡಿಮೆ ಆಗಬೇಕು ಮತ್ತು ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಮಶಿನ್ಗಳಲ್ಲಿ ಕೆಲಸ ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಬೇಕು, ಎಂಬುದಕ್ಕೆ ಸ್ವಯಂಚಾಲಿತ ಬಾಗಿಲುಗಳ (ಚಿತ್ರ ಕ್ರ 19) ಉಪಯೋಗವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದು ಸಾಮಾನ್ಯವಾಗಿ ನ್ಯುಮ್ಯಾಟಿಕ್ ಸಿಲಿಂಡರ್ಗಳ ಮೂಲಕ ನಡೆಸಲಾಗುತ್ತದೆ. ಮಶಿನಿಂಗ್ನ ಪ್ರತಿಯೊಂದು ಸುತ್ತುವಿಕೆಯ ಪ್ರಾರಂಭದಲ್ಲಿ ಬಾಗಿಲು ತನ್ನಷ್ಟಕ್ಕೆ ಮುಚ್ಚುತ್ತದೆ ಮತ್ತು ಕೆಲಸ ಮುಗಿದನಂತರ ಅದು ತನ್ನಷ್ಟಕ್ಕೆ ತೆರೆಯುತ್ತದೆ.

ಚಿಪ್ ಕನ್ವೆಯರ್

ಈ ಕನ್ವೆಯರ್ಗಳನ್ನು (ಚಿತ್ರ ಕ್ರ. 20) ಉಪಯೋಗಿಸಿ ಮಶಿನ್ನಿಂದ ಉಂಟಾಗುವ ಕಸವನ್ನು ಯಾವಾಗಲೂ ಒಂದು ಡಬ್ಬಿಯಲ್ಲಿ ಹಾಕಲಾಗುತ್ತದೆ. ಬೇರೆಬೇರೆ ವಿಧದ ಚಿಪ್ಸ್ಗಳು ಮತ್ತು ಪದಾರ್ಥಗಳಿಗೆ ಬೇರೆಬೇರೆ ಕನ್ವೆಯರ್ಸ್ಗಳು ಉಪಲಬ್ಧವಿವೆ. ಉದಾಹರಣೆ, ಸ್ಲೇಟ್ (ಸ್ಟೀಲ್ ಬೆಲ್ಟ್), ಸ್ಕೇಪರ್, ಡ್ರಮ್ ಫಿಲ್ಟರ್ನೊಂದಿಗೆ ಸ್ಕ್ರೇಪರ್, ಸ್ಲೇಟ್ ಮತ್ತು ಸ್ಕ್ರೇಪರ್ನ ಮಿಶ್ರಣ, ಸ್ಕ್ರೂ/ ಕ್ವಾಯಿಲ್ ಮತ್ತು ಮ್ಯಾಗ್ನೆಟಿಕ್ ಇಂತಹ ವಿವಿಧ ಪ್ರಕಾರಗಳಿರುತ್ತವೆ.

ಕಾರ್ಯವಸ್ತುವನ್ನು ಅನ್ಲೋಡ್ ಮಾಡುವ ಉಪಕರಣಗಳು

ಕಾರ್ಯಕ್ಷಮತೆಯ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿ (ಟೊಯೋಟೊ ಉತ್ಪಾದನೆಯ ವ್ಯವಸ್ಥೆ) ಒಬ್ಬ ಆಪರೇಟರ್ ರೊಟೇಶನ್ ಟೈಮ್ಗೆ ಹೊಂದಿಕೊಂಡು (ಸುತ್ತುವಿಕೆಯ ಸಮಯಕ್ಕೆ ಹೊಂದಿಕೊಂಡು) ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು

ಮಶಿನ್ಗಳನ್ನು ನಿರ್ವಹಿಸಬೇಕು. ಇಂತಹ ವೇಳೆಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಅನ್ಲೋಡಿಂಗ್ ಮಾಡುವ ಸಲಕರಣೆಯು ತುಂಬಾ (ಚಿತ್ರ ಕ್ರ. 21) ಉಪಯುಕ್ತವಾಗಿದೆ. ಅಲ್ಲದೇ ಅದರೊಂದಿಗೆ ಕಡಿಮೆ ಅಗಲದ ಮಶಿನ್ಗಳ ಬೇಡಿಕೆಯನ್ನೂ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಸೌಕರ್ಯದಿಂದಾಗಿ ಆಪರೇಟರ್ ಪ್ರತಿಯೊಂದು ಮಶಿನ್ಗೆ ಖರ್ಚು ಮಾಡುವ ವೇಳೆಯು ಕಡಿಮೆ ಆಗುತ್ತದೆ. ಅಲ್ಲದೇ ಅವನು ಒಂದೇ ಬಾರಿ ಅನೇಕ ಮಶಿನ್ಗಳನ್ನು ನಿರ್ವಹಿಸಬಲ್ಲನು. ಉದಾಹರಣೆ, ಈ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿ 90 ಸೆಕಂಡುಗಳ ಪ್ರಕ್ರಿಯೆಯ ರೊಟೇಶನ್ ಟೈಮ್ ಇರುವ ಆರು ಮಶಿನ್ಗಳನ್ನು ಒಬ್ಬ ಆಪರೇಟರ್ ಸಾಮಾನ್ಯವಾಗಿ ನಿರ್ವಹಿಸುತ್ತಾನೆ.

ಬ್ಲಾಕ್ ಟೂಲಿಂಗ್ ವ್ಯವಸ್ಥೆ

ಮಶಿನ್ಗಳ ನಿಷ್ಕ್ರಿಯವಾದ (ಐಡಲ್ ಟೈಮ್) ವೇಳೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು (ಇನ್ಸರ್ಟ್ಗಳನ್ನು ಬದಲಾಯಿಸುವುದು ಮತ್ತು ಆಫ್ಸೆಟ್ಸ್ಗಳನ್ನು ಪಡೆಯುವುದು) ಬ್ಲಾಕ್ ಟೂಲಿಂಗ್ ವ್ಯವಸ್ಥೆಯನ್ನು (ಚಿತ್ರ ಕ್ರ. 22) ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಟೂಲ್ನ ವಿವಿಧ ಉತ್ಪಾದಕರು ಸ್ವಂತದ್ದೇ ಆದ ಮಾಲಿಕತ್ವದ ಮತ್ತು ಪೆಟಂಟ್ಗಳನ್ನು ಖರೀದಿಸಿ ಬೇಕಾದ ವ್ಯವಸ್ಥೆಯನ್ನು ಅಭಿವೃದ್ಧಿ ಮಾಡಿದ್ದಾರೆ. (ಅದರಲ್ಲಿ ಹಲವಾರು ವ್ಯವಸ್ಥೆಗಳು ಪ್ರಮಾಣೀಕೃತ (ಸ್ಟ್ಯಾಂಡರ್ಡ್) ಆಗಿರುತ್ತದೆ. ಉದಾಹರಣೆಗೆ, ವಿಡಿಐ ಟೂಲಿಂಗ್, ಕ್ಯಾಪ್ಟೋ, ಎಚ್.ಎಸ್.ಕೆ. ಇತ್ಯಾದಿ) ಈ ಟೂಲ್ಗಳನ್ನು ಪ್ರಾರಂಭದಿಂದಲೂ ಸೆಟ್ ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಅವುಗಳನ್ನು ಅವಸರದಲ್ಲಿ ಬದಲಾಯಿಸುವಾಗ ಆಫ್ಸೆಟ್ ಪಡೆಯುವ ಅಗತ್ಯವಿರುವುದಿಲ್ಲ.

ಟೂಲ್ ಟಚ್ ಪ್ರೋಬ್

ಟೂಲ್ನ ಸವೆತದ ನಂತರ ಅಥವಾ ಇನ್ಸರ್ಟ್ಗಳನ್ನು ಬದಲಾಯಿಸಿದನಂತರ ಆಫ್ಸೆಟ್ನಲ್ಲಿ ಕೆಲವು ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಅದಕ್ಕೋಸ್ಕರ ಕ್ಷಿಪ್ರವಾಗಿ ನಡೆಯುವಂತಹ ಆಫ್ಸೆಟ್ ಪಡೆಯುವುದು ಈ ಪ್ರೋಬ್ನಿಂದ (ಚಿತ್ರ ಕ್ರ. 23) ಸಾಧ್ಯವಿದೆ. ಯಾವ ವಿಧದ ಪ್ರೋಬ್ ಇದೆಯೋ, ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಕೈಯಿಂದ ಅಥವಾ ಸ್ವಯಂಚಾಲನೆಯಿಂದ ಅದನ್ನು ಅದರ ಪಾರ್ಕಿಂಗ್ ಮಾಡಿರುವ ಸ್ಥಳದಿಂದ ಕಾರ್ಯಗತ ಮಾಡಬಹುದು. ‘ಮಾರ್ಪಾಸ್’ ಅಥವಾ ‘ರೆನಿಶಾ’ ಈ ಕಂಪನಿಯ ಪ್ರೋಬ್ಗಳು ಸದ್ಯಕ್ಕೆ ತುಂಬಾ ಉಪಯೋಗದಲ್ಲಿವೆ. ಈ ವೈಶಿಷ್ಟ್ಯಗಳಿಂದಾಗಿ ಕಾರ್ಯಕ್ಷಮತೆಯಲ್ಲಿ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ.

ವಿಶೇಷವಾದ ಟೂಲಿಂಗ್

ಒಂದೇ ವಸ್ತುವಿನ ಉತ್ಪಾದನೆಯನ್ನು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಮಾಡುವುದಿದ್ದಲ್ಲಿ ಮತ್ತು ಒಟ್ಟು ಆಪರೇಶನ್ಗಳ ಸಂಖ್ಯೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದಿದ್ದಲ್ಲಿ ವಿಶೇಷವಾದ ಟೂಲಿಂಗ್ನ ಅಗತ್ಯವಿರುತ್ತದೆ. ಫಾರ್ಮ್ ಟೂಲ್ಸ್, ಹರಿತವಾಗಿರುವ ಟೂಲ್ಸ್ (ಟೂಲ್ಗಳ ಸಂಖ್ಯೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದಕ್ಕೋಸ್ಕರ), ಬ್ಯಾಕ್ ಬೋರಿಂಗ್ ಟೂಲ್ಸ್, ಉದ್ದದ ಬೋರ್ಗಳಿಗೆ ಶಬ್ದವನ್ನು ಕಡಿಮೆ ಮಾಡುವಂತಹ (ಡ್ಯಾಂಪ್ ಮಾಡಿರುವ) ಬೋರಿಂಗ್ ಬಾರ್ ಇವೆಲ್ಲವು ಕೆಲವಾರು ಉದಾಹರಣೆಗಳಾಗಿವೆ.

ಸ್ಟೆಡಿ ರೆಸ್ಟ್

ಎರಡು ಕೇಂದ್ರಗಳನ್ನು ಹಿಡಿದು ಮಶಿನಿಂಗ್ ಮಾಡುವಾಗ ಉದ್ದ ಮತ್ತು ಚಿಕ್ಕ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಅತಿರಿಕ್ತವಾದ ಆಧಾರದ ಅವಶ್ಯಕತೆಯಿರುತ್ತದೆ. ಉದ್ದದ ಕಾರ್ಯವಸ್ತುಗಳ ತುದಿಯಲ್ಲಿ ಕೆಲಸ ಮಾಡುವಾಗ ಆಧಾರವನ್ನು ನೀಡುವ ಅಗತ್ಯವು ಇದ್ದೇ ಇರುತ್ತದೆ. ಈ ಆಧಾರವನ್ನು ಕೊಡಲು ಸಾಮಾನ್ಯವಾಗಿ ಮೂರು ಬಿಂದುಗಳಿರುವ ಆಧಾರದ ವರ್ಕ್ ಸ್ಟೆಡಿ ಉಪಯೋಗಿಸಬೇಕಾಗುತ್ತದೆ. ಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ನಡೆಯುವ ಸೆಲ್ಫ್ ಸೆಂಟರಿಂಗ್ 3 ಬಿಂದುಗಳಿರುವ ಸ್ಟೆಡಿ ತುಂಬಾ ಪ್ರಮಾಣದಲ್ಲಿ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಕೆಲವೊಮ್ಮೆ ಕೈಯಿಂದ ನಡೆಯುವಂತಹ ಸ್ಟೆಡಿಯನ್ನೂ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಕೆಲವಾರು ಕೆಲಸಗಳಲ್ಲಿ ಸ್ಟೆಡಿಯು ಟೂಲ್ನೊಂದಿಗೆ ಮುಂದೆ ಅಥವಾ ಅದರ ಹಿಂದೆ ಚಲಿಸುವುದು ತುಂಬಾ ಅವಶ್ಯಕವಾಗಿದೆ. ಇಂತಹ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಮಶಿನ್ನಲ್ಲಿ ವಿಶೇಷವಾದ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

ಸಬ್ಸ್ಪಿಂಡಲ್ಸ್

ಇದರಲ್ಲಿ ಪ್ರಮುಖವಾದ ಸ್ಪಿಂಡಲ್ನೊಂದಿಗೆ ಸಿಂಕ್ರೋನೈಜ್ ಮಾಡಿರುವ, ಅಲುಗಾಡಿಸುವಂತಹ ಹೆಚ್ಚಾದ ಸ್ಪಿಂಡಲ್ನ ಯೋಜನೆಯನ್ನು ಮಾಡಲಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವು ಮೊದಲ ಆಪರೇಶನ್ ನಂತರ ಮುಖ್ಯವಾದ ಸ್ಪಿಂಡಲ್ನಿಂದ ಹೆಚ್ಚಾದ ಸ್ಪಿಂಡಲ್ಗೆ (ಚಿತ್ರ ಕ್ರ. 27) ಸೇರಿಸಲಾಗುತ್ತದೆ. ಎರಡನೇ ಆಪರೇಶನ್ ಆಪರೇಟರ್ನ ಹಸ್ತಕ್ಷೇಪದ ಹೊರತಾಗಿಯೂ ಮಾಡಬಹುದಾಗಿದೆ. ಇದರಿಂದ ಖಂಡಿತವಾಗಿಯೂ ಸಮಯದ ಉಳಿತಾಯವು ಆಗುತ್ತದೆ.

ಲೇಥ್ನಲ್ಲಿ ಮಾಡಲಾಗುವ ಮಿಲಿಂಗ್

ಉನ್ನತ ಗುಣಮಟ್ಟವನ್ನು ನಿಯಂತ್ರಿಸಿ ಮತ್ತು ಡ್ರಿವನ್ ಟೂಲ್ ಟರೇಟ್ನ್ನು ಉಪಯೋಗಿಸಿ ಟರ್ನಿಂಗ್ ಮತ್ತು ಮಿಲಿಂಗ್ ಒಂದೇ ಮಶಿನ್ನಲ್ಲಿ ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಇಂತಹ ಮಶಿನ್ಗಳ ರಚನೆಯಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 27) ಒಂದೇ ಸ್ಪಿಂಡಲ್ ಅಥವಾ ಸಬ್-ಸ್ಪಿಂಡಲ್ ಇರುವ ಸಾಧ್ಯತೆಯಿದೆ. ಅದರಲ್ಲಿ ದೊಡ್ಡ ಸಂಖ್ಯೆಯಲ್ಲಿ

ಟರೇಟ್ಸ್ಗಳಿರುತ್ತವೆ. ಮೂರನೇ (y) ಅಕ್ಷವು ಅದರಲ್ಲಿ ಸೇರಿಸಿದ ನಂತರ ತುಂಬಾ ವಿಧದ ಯಂತ್ರಭಾಗಗಳನ್ನು ಒಂದೇ ಮಶಿನ್ನಲ್ಲಿ ತಯಾರಿಸುವುದು ಸಾಧ್ಯವಾಗುತ್ತದೆ. ಯಾವುದರಲ್ಲಿ ಟರ್ನಿಂಗ್ ಮತ್ತು ಮಿಲಿಂಗ್ ಎರಡೂ ಅಪ್ಲಿಕೇಶನ್ಗಳಿವೆಯೋ, ಇಂತಹ ಯಂತ್ರಭಾಗಗಳ ಸಣ್ಣ ವ್ಯವಸ್ಥೆಯಲ್ಲಿರುವ ಉತ್ಪಾದನೆಯನ್ನು ಪಡೆಯಲು ಈ ಮಶಿನ್ಗಳು ತುಂಬಾ ಉಪಯುಕ್ತವಾಗಿವೆ.

ಸ್ವಯಂಚಾಲಿತ ಟೂಲ್ ಚೆಂಜರ್

ಬಾರ್ ಮತ್ತು ಚಕ್ನ ಕೆಲಸದಲ್ಲಿ ಟೂಲ್ಗಳನ್ನು ಜೋಡಿಸುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೆಚ್ಚಿಸಲು ಸಿ.ಎನ್.ಸಿ. ಟರ್ನ್ ಮಿಲ್ ಸೆಂಟರ್ನಲ್ಲಿ ತುಂಬಾ ವಿಧದ ಟರೇಟ್ಗಳು ಮತ್ತು ಸಬ್-ಸ್ಪಿಂಡಲ್ಗಳ ಜೋಡಣೆಯನ್ನು ಮಾಡಲಾಗಿರುತ್ತದೆ. ಬಿ-ಅಕ್ಷಗಳಿರುವ ಮಶಿನ್ಗಳಲ್ಲಿ ಟೂಲ್ ಜೋಡಿಸುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೆಚ್ಚಿಸಲು ಟೂಲ್ ಚೆಂಜರ್ಗಳನ್ನು (ಚಿತ್ರ ಕ್ರ. 29) ನೀಡಲಾಗಿರುವುದು, ಇತ್ತೀಚೆಗೆ ಗಮನಕ್ಕೆ ಬಂದಿದೆ. ಈ ಮಶಿನ್ಗಳು ಉಚ್ಚಮಟ್ಟದಲ್ಲಿದ್ದು ಹೆಚ್ಚಾಗಿ ತುಂಬಾ ದುಬಾರಿಯಾಗಿವೆ.

ಸ್ವಯಂಚಾಲಿತ ವರ್ಕ್ ಲೋಡಿಂಗ್

ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಮಾಡಬೇಕಾದ ಕೆಲಸಗಳ ನಿಖರತೆ ಮತ್ತು ಜಟಿಲತನಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಸ್ವಯಂಚಾಲಿತ ವರ್ಕ್ ಲೋಡಿಂಗ್

(ಚಿತ್ರ ಕ್ರ. 30) ಸಾಮಾನ್ಯವಾದ ನ್ಯುಮ್ಯಾಟಿಕ್ ಸಾಮಗ್ರಿಗಳಿಂದ, ಹಾಗೆಯೇ ಗ್ಯಾಂಟ್ರಿ ಅಥವಾ ರೊಬೋಗಳ ಸಹಾಯದಿಂದ ಮಾಡಲಾಗುತ್ತದೆ. ಇವು ಬ್ಯಾಚ್ ಉತ್ಪಾದನೆಗಳಿಗೋಸ್ಕರ ಯೋಗ್ಯವಾಗಿಲ್ಲ.

ಸ್ವಯಂಚಾಲಿತ ಗೇಜಿಂಗ್ ಮತ್ತು ಫೀಡ್ಬ್ಯಾಕ್

ಗ್ಯಾಂಟ್ರಿ ಅಥವಾ ರೊಬೋಗಳನ್ನು ಉಪಯೋಗಿಸುವ ಮಶಿನ್ಗಳಿಗೆ ಸಂಪೂರ್ಣವಾದ ಸ್ವಯಂಚಾಲನೆಯನ್ನು ನೀಡಲು ಇದರ ಉಪಯೋಗವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಮಶಿನ್ನಲ್ಲಿ ಅಥವಾ ಮಶಿನ್ನ ಹೊರಗೆ ಅಳತೆಯನ್ನು ಮಾಡಿ, ಲಭಿಸಿರುವ ಡೆಟಾ ಕಂಟ್ರೋಲರ್ಗೆ ನೀಡಲಾಗುತ್ತದೆ. ತಯಾರು ಮಾಡುವ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯನ್ನು ತಪ್ಪಿಲ್ಲದೆ ನಿಯಂತ್ರಿಸಲು ಬೇಕಾಗುವ ಬದಲಾವಣೆಗಳನ್ನು ಮಾನವನ ಹಸ್ತಕ್ಷೇಪದ ಹೊರತಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ. ಉತ್ಪಾದನೆಯ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುವಾಗ ಇರುವ ಮಾನವನ ಹಸ್ತಕ್ಷೇಪವನ್ನು ತಡೆಯಲು ಸ್ವಯಂಚಾಲಿತ ಗೇಜಿಂಗ್ಗಳ (ಚಿತ್ರ ಕ್ರ. 31) ಉಪಯೋಗವನ್ನು ಸಾಮಾನ್ಯವಾದ ಮಶಿನ್ನಲ್ಲಿಯೂ ಮಾಡಬಹುದಾಗಿದೆ.

ಬಾರ್ ಫೀಡರ್

ಬಾರ್ನಲ್ಲಿ ಕೆಲಸ ಮಾಡುತ್ತಿರುವಾಗ ಬಾರ್ ಫೀಡರ್ಗಳ ಉಪಯೋಗವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ (1.5 ಮೀ., ಚಿತ್ರ ಕ್ರ. 32) ಉದ್ದದ (3 ಮೀ. ಚಿತ್ರ ಕ್ರ. 33) ಬಾರ್ ಫೀಡರ್, ಒಂದು ಅಥವಾ ಹೆಚ್ಚು ವ್ಯಾಸವಿರುವ ಹೈಡ್ರಾಲಿಕಲಿ ಆಪರೇಟೆಡ್ ಬಾರ್ ಫೀಡರ್, ಬಾರ್ ಮ್ಯಾಗೆಜಿನ್ ಸಹಿತವಾದ ಸರ್ವೋ ಬಾರ್ ಫೀಡರ್ ಮುಂತಾದ ತುಂಬಾ ಪ್ರಕಾರಗಳಿವೆ. ಇದರಿಂದಾಗಿ ಮಾನವನ ಹಸ್ತಕ್ಷೇಪದ ಹೊರತಾಗಿ ತುಂಬಾ ಕಾಲ ಮಶಿನ್ ನಡೆಯುತ್ತದೆ. ಆಪರೇಟರ್ ಒಂದೇ ವೇಳೆಯಲ್ಲಿ ಹೆಚ್ಚು ಮಶಿನ್ಗಳನ್ನು ನಿರ್ವಹಿಸಬಲ್ಲನು.

ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿಯುವ ಸಾಮಗ್ರಿಗಳು (ಜಾಬ್ ಕ್ಯಾಚರ್)

ಬಾರ್ನ ಕೆಲಸದಲ್ಲಿ ಕಾರ್ಯವಸ್ತುಗಳು ತಯಾರಾದ ನಂತರ ಅವುಗಳನ್ನು ಒಂದೇ ಕಡೆಯಲ್ಲಿ ಒಟ್ಟು ಮಾಡಲು ಕ್ಯಾಚರ್

(ಚಿತ್ರ ಕ್ರ. 34) ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತು ಒಂದು ಬುಟ್ಟಿ ಅಥವಾ ಪೆಟ್ಟಿಗೆಯಲ್ಲಿ ಒಟ್ಟಾಗುತ್ತವೆ. ಆಪರೇಟರ್ ಅವುಗಳನ್ನು ಆಗಾಗ ಅಲ್ಲಿಂದ ತೆಗೆಯುತ್ತಾನೆ. ಈ ವೈಶಿಷ್ಟ್ಯಗಳಿಂದಾಗಿ ಆಪರೇಟರ್ ಒಂದೇ ಬಾರಿಗೆ ಹೆಚ್ಚು ಮಶಿನ್ಗಳನ್ನು ನಿರ್ವಹಿಸುತ್ತಾನೆ.

ಸಾಮಗ್ರಿಗಳ ಸ್ಥಿತಿಯ ಮಾನಿಟರಿಂಗ್

ಸಾಮಾನ್ಯವಾಗಿ ಇದು ಆಪರೇಟರ್ನ ಕೆಲಸವಾಗಿದೆ. ಕೊಟ್ಟಿರುವ ಯಾವುದೇ ಅಪ್ಲಿಕೇಶನ್ಗೋಸ್ಕರ ಕಟಿಂಗ್ ಟೂಲ್ಸ್ಗಳಿಗೆ ವಿಶಿಷ್ಟವಾದ ಬಾಳಿಕೆಯ ಮಿತಿಯೂ ಇರುತ್ತದೆ. ಕಾರಣ ಆ ಟೂಲ್ಸ್ಗಳ ಸವೆತವು ನಿರಂತರವಾಗಿ ಆಗುತ್ತಿರುತ್ತವೆ. ಆಪರೇಟರ್ ತಯಾರಾಗುವ ಯಂತ್ರಭಾಗಗಳ ತಪಾಸಣೆಯನ್ನು ಆಗಾಗ ಮಾಡಬೇಕು. ಟೂಲ್ಗಳ ಆಫ್ಸೆಟ್ನಲ್ಲಿ ಯೋಗ್ಯವಾದ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿ ಅದರ ಅಳತೆಯನ್ನು ನಿಯಂತ್ರಿಸಬೇಕು. ಒಂದು ಪ್ರಮಾಣಕ್ಕಿಂತ ಹೆಚ್ಚು ಕಟಿಂಗ್ ಟೂಲ್ನ ಸವೆತವಾದಲ್ಲಿ, ಅದನ್ನು ತಕ್ಷಣ ಬದಲಾಯಿಸಬೇಕು. ಒಂದು ವೇಳೆ ಅದನ್ನು ಸೂಕ್ತ ವೇಳೆಯಲ್ಲಿ ಬದಲಾಯಿಸದಿದ್ದಲ್ಲಿ ಅದು ತುಂಡಾಗುವ ಸಾಧ್ಯತೆಯೂ ಇರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅಪಘಾತಗಳಾಗಿ ಮಶಿನ್ಗೆ ನಷ್ಟವೂ ಆಗಬಹುದು ಅಥವಾ ಆಪರೇಟರ್ಗೆ ನೋವುಂಟಾಗಬಹುದು. ಪ್ರಮುಖವಾದ ಅಪ್ಲಿಕೇಶನ್ನಲ್ಲಿ ಈ ಕೆಲಸವನ್ನು ಸಾಮಗ್ರಿಗಳ ಸ್ಥಿತಿಯ ನಿಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಂತಹ ಅತ್ಯಾಧುನಿಕವಾದ ಸಲಕರಣೆಗಳಿಂದ ಮಾಡಲಾಗುತ್ತದೆ.

ಇದರಲ್ಲಿ ಟರೇಟ್ ಬೇಸ್ನಲ್ಲಿ ಒಂದು 3 ಅಕ್ಷೀಯ ಪ್ರಿಇಲೆಕ್ಟ್ರಿಕ್ ಫೋರ್ಸ್ ಡೈನಮೋಮೀಟರ್ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಒಂದು ಮಾನಿಟರ್ನ ಸಹಾಯದಿಂದ ಕಟಿಂಗ್ ಕ್ರಿಯೆಯಲ್ಲಿರುವ ಬಲದ ಗ್ರಾಫ್ ತಿಳಿದುಕೊಳ್ಳಲಾಗುತ್ತದೆ. ಟೂಲ್ಸ್ಗಳ ಸವೆತವು ಆದಂತೆ ಈ ಗ್ರಾಫ್ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಸ್ವಲ್ಪ ಸವೆದ ಆದರೂ ಉಪಯೋಗಿಸಬಹುದಾದಂತಹ ಟೂಲ್ಸ್ಗಳಿಗೋಸ್ಕರ ಗ್ರಾಫ್ನಲ್ಲಿ ಶಕ್ತಿಯ ಮಿತಿಯನ್ನು ನಿರ್ಧರಿಸಲಾಗಿರುತ್ತದೆ. ಮಶಿನ್ ಸಂಪೂರ್ಣವಾಗಿ ಸವೆದ ಟೂಲ್ನ ಶಕ್ತಿಯ ಮಿತಿಗೆ ತಲುಪುತ್ತದೆಯೋ, ಆಗ ಒಂದು ಅಪಾಯದ ಮುನ್ಸೂಚನೆಯನ್ನು ನೀಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಟೂಲ್ ಬದಲಾಯಿಸಲು ಸೂಚನೆಯು ಸಿಗುತ್ತದೆ. ಈ ಸಾಮಗ್ರಿಗಳು ತುಂಬಾ ದುಬಾರಿಯಾಗಿರುತ್ತವೆ. ಅಲ್ಲಿ ಟೂಲ್ನ ನಷ್ಟವಾದರೂ ಗಂಭೀರವಾದ ಪರಿಣಾಮಗಳಾಗುವಂತಹ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿಯೇ ಅದನ್ನು ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಇಂತಹ ಸಾಮಗ್ರಿಗಳನ್ನು ಸರಬರಾಜು ಮಾಡುವ ಕಂಪನಿಗಳ ಹೆಸರುಗಳು ಮುಂದಿನಂತಿವೆ. ಆರ್ಟಿನ್, ಪ್ರೋಮ್ಥೇಕ್ ಮತ್ತು ಮ್ಯಾನ್ಟ್ರಾನಿಕ್ಸ್.

ಬಿಲ್ಟ್ಇನ್ ಮೋಟರ್ಸ್ಗಳ ಸ್ಪಿಂಡಲ್ಸ್

ಪ್ರಾರಂಭದಲ್ಲಿ ಇದರ ಉಪಯೋಗವನ್ನು ಗ್ರೈಂಡಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ನಲ್ಲಿ ಉಪಯೋಗಿಸಲಾಗುವಂತಹ ಟೂಲ್ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತಿತ್ತು. ಈಗ ಟರ್ನಿಂಗ್ ಮತ್ತು ಮಿಲಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ನಲ್ಲಿಯೂ ಉಪಯೋಗಿಸಲಾಗುತ್ತವೆ. ಮಶಿನ್ಗಳ ಸ್ಪಿಂಡಲ್ನಲ್ಲಿಯೇ ಸ್ಪಿಂಡಲ್ ಮೋಟರ್ನ ಸ್ಟೇಟರ್ ಮತ್ತು ರೋಟರ್ (ಚಿತ್ರ ಕ್ರ. 35) ಒಳಗೊಂಡಿರುತ್ತದೆ. ಮಶಿನ್ಗಳ ಡ್ರೈವ್ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳ ಸಂಖ್ಯೆಯು ಕಡಿಮೆ ಮಾಡುವ ಉದ್ದೇಶದಿಂದಾಗಿ ಹೀಗೆ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಡ್ರೈವ್ ಬೆಲ್ಟ್ ಇರುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಕಂಪನಗಳ ಒಂದು ಮೂಲವು ಇಲ್ಲದಂತಾಗುತ್ತದೆ. ಟೂಲ್ನ ಬಾಳಿಕೆಯು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಸರ್ಫೇಸ್ನ ಗುಣಮಟ್ಟದಲ್ಲಿ ಸುಧಾರಣೆಯೂ ಆಗುತ್ತದೆ. ಮೊಟರ್ಗಳನ್ನು ಒಳಗೊಂಡಿರುವ ಸ್ಪಿಂಡಲ್ ಬೆಲ್ಟ್ ಡ್ರೈವ್ ಇರುವ ಸ್ಪಿಂಡಲ್ಗಿಂತ ದುಬಾರಿಯಾಗಿರುತ್ತವೆ. ಅದರ ನಿರ್ವಹಣೆಯನ್ನು ಮಾಡುವುದು ಸುಲಭವಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಅವುಗಳನ್ನು ಉಚ್ಚ ಟಾರ್ಕ್ಗಳ ಅಪ್ಲಿಕೇಶನ್ನಲ್ಲಿ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ.

ಸ್ಪಿಂಡಲ್ ಡ್ರೈವ್ಗೋಸ್ಕರ ಹೊರ ಗೇರ್ ಬಾಕ್ಸೆಸ್

ಇಂಜಿನ್ ಲೇಥ್ನಂತೆ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ನಲ್ಲಿಯೂ ಎರಡು ಅಥವಾ ನಾಲ್ಕು ವಿಧದ ವೇಗದ ಬದಲಾವಣೆಯನ್ನು ಮಾಡಲು ಯೋಗ್ಯವಾದ ಗೇರ್ ಬಾಕ್ಸ್ಗಳನ್ನು (ಚಿತ್ರ ಕ್ರ. 36) ನೀಡುವುದು ಸಾಧ್ಯವಿದೆ. ನಿರಂತರವಾಗಿ ವೇಗದಲ್ಲಿ ಬದಲಾವಣೆ ಮಾಡುವ ಸ್ಪಿಂಡಲ್ ಮೋಟರ್ನ ಸಾಮರ್ಥ್ಯವನ್ನು ಲೆಕ್ಕಿಸಿದಲ್ಲಿ ಮಶಿನ್ನ ಸ್ಥಿರವಾದ ಟಾರ್ಕ್ನ ವ್ಯಾಪ್ತಿಯನ್ನು ಹೆಚ್ಚಿಸಬಹುದು. ಆದರೆ ಸ್ಪಿಂಡಲ್ನ ವೇಗವು ತುಂಬಾ ಹೆಚ್ಚಿದ್ದಲ್ಲಿ ಗೇರ್ ಬಾಕ್ಸ್ನಿಂದ ತುಂಬಾ ದೊಡ್ಡ ಶಬ್ದವು ಬರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ತುಂಬಾ ಅಪ್ಲಿಕೇಶನ್ಗಳಿರುವ ಗೇರ್

ಬಾಕ್ಸ್ಗಳನ್ನು ಇಡುವುದು ತಪ್ಪಿಸಲಾಗುತ್ತದೆ. ಆದರೆ ದೊಡ್ಡ ಆಕಾರದ ಮಶಿನ್ಗಳಲ್ಲಿ ತುಂಬಾ ಕಡಿಮೆ ವೇಗದಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಕಟಿಂಗ್ ಟಾರ್ಕ್ ಪಡೆಯಲು ಮೊಟರ್ಗೆ ಸ್ವತಂತ್ರವಾದ ಗೇರ್ ಬಾಕ್ಸ್ ಅಳವಡಿಸಿರುವ ಉದಾಹರಣೆಗಳಿವೆ. ಇದರಲ್ಲಿ ಹಲ್ಲುಗಳಿರುವ ಬೆಲ್ಟ್ ಮೂಲಕ ಸ್ಪಿಂಡಲ್ ಡ್ರೈವ್ನಲ್ಲಿ ಉನ್ನತವಾದ ಟಾರ್ಕ್ ನೀಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ.

ಪ್ರಕಾಶದ ಪರದೆ/ ಸುರಕ್ಷೆಯ ಹರಿತ

ಆಪರೇಟರ್ನ ರಕ್ಷಣೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಮಶಿನ್ನ ಬಾಗಿಲಿನಲ್ಲಿ ಈ ವಿಷಯಗಳನ್ನು (ಚಿತ್ರ ಕ್ರ. 37) ಸೇರಿಸಬೇಕು. ಕೈಗಾರಿಕೆಗಳಿಗಿರುವ ಕಾನೂನು ಪ್ರಕಾರ ದಂಡಾತ್ಮಕವಾದ ಪ್ರಸ್ತಾವಗಳಿಂದಾಗಿ ಕಾರ್ಪೊರೇಟ್ ಕಂಪನಿಗಳಲ್ಲಿ ಆಪರೇಟರ್ನ ರಕ್ಷಣೆಗೋಸ್ಕರ ಹೆಚ್ಚೆಚ್ಚು ಗಮನವನ್ನು ಹರಿಸಲಾಗುತ್ತದೆ.

ಸಿ.ಎನ್.ಸಿ. ಟರ್ನಿಂಗ್ ಮಶಿನ್ಗಳಲ್ಲಿ ಮೇಲೆ ತಿಳಿಸಿದ ವಿಷಯಗಳನ್ನು ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ಗಳು ವಿವಿಧ ಆಕಾರ ಮತ್ತು ಪ್ರಕಾರಗಳಲ್ಲಿ ಉಪಲಬ್ಧವಿರುವುದರಿಂದ ಇದರಲ್ಲಿರುವ ಪರ್ಯಾಯಗಳ ಪಟ್ಟಿಯನ್ನು ಕೊಡುವುದು ಅಸಾಧ್ಯವಾಗಿದೆ. ಈ ಲೇಖನದಿಂದ ಮಶಿನ್ಗಳ ಉತ್ಪಾದಕತೆ ಮತ್ತು ಸುರಕ್ಷಿತತೆಯನ್ನು ಹೇಗೆ ಹೆಚ್ಚಿಸಬಹುದು, (ಅದಕ್ಕೆ ಸ್ವಲ್ಪ ಬೆಲೆಯನ್ನು ನೀಡಿ) ಈ ಕುರಿತು ಕೆಲವಾರು ವಿಚಾರಗಳನ್ನು ಓದುಗರಲ್ಲಿ ಮಂಡಿಸುವ ಪ್ರಯತ್ನವನ್ನು ಮಾಡಲಾಗಿದೆ. ಇದರ ಮೂಲಕ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ಕುರಿತಾದ ಜ್ಞಾನದಲ್ಲಿ ಸ್ವಲ್ಪ ಹೆಚ್ಚಳವಾದಲ್ಲಿ, ಈ ಲೇಖನದ ಉದ್ದೇಶವು ಸಫಲವಾಯಿತು ಎಂದು ಹೇಳಬಹುದು.

@@AUTHORINFO_V1@@