ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಸೂಕ್ತವಾದ ಟರ್ನಿಂಗ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಇಂಜಿನಿಯರಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ಗೋಸ್ಕರ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಬಳಕೆಯು ಯಾವಾಗಲೂ ಇಂಜಿನಿಯರಿಂಗ್ ಕುರಿತು ವಿಪರ್ಯಾಸವನ್ನುಂಟು ಮಾಡುವ ವಿಷಯವಾಗಿದೆ. ಡಿಸೈನ್ ಇಂಜಿನಿಯರ್ ಯಾವಾಗಲೂ ಸಹಜವಾಗಿ ಉಪಲಬ್ಧವಿರುವ ಮಟೀರಿಯಲ್ನಿಂದ ಲಭಿಸುವ ದೃಢವಾಗಿರುವ ಮತ್ತು ತುಕ್ಕು ಹಿಡಿಯದೇ ಇರುವ ಗುಣಧರ್ಮಗಳಿಂದಾಗಿ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ (ಎಸ್ಎಸ್) ಬಳಸುವಲ್ಲಿ ತುಂಬಾ ಉತ್ಸುಕರಾಗಿರುತ್ತಾರೆ. ಆದರೆ ಪ್ರೊೊಡಕ್ಷನ್ ಇಂಜಿನಿಯರ್ ಹೆಚ್ಚಾಗಿ ಅದರಲ್ಲಿರುವ ವರ್ಕ್ ಹಾರ್ಡನಿಂಗ್ (ಕೆಲಸ ಮಾಡುತ್ತಿರುವಾಗ ಕಠಿಣತೆಯನ್ನು ಪಡೆಯುವುದು) ವೈಶಿಷ್ಟ್ಯಗಳು ಮತ್ತು ಕಡಿಮೆ ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯ ಇದರಿಂದಾಗಿ ಒಂದು ವೇಳೆ ಜಾಸ್ತಿ ಉತ್ಸಾಹಿಗಳಿರುವುದಿಲ್ಲ. ಆದರೂ ಕೂಡಾ ಪಂಪ್ ಮತ್ತು ವಾಲ್ವ್, ಆಯಿಲ್ ಮತ್ತು ಗ್ಯಾಸ್, ವಾಹನಗಳು ಮತ್ತು ಎರೋಸ್ಪೇಸ್ ಇಂತಹ ಕ್ಷೇತ್ರಗಳಲ್ಲಿರುವ ಗ್ರಾಹಕರು ಅವರ ಸ್ಪೆಸಿಫಿಕೇಶನ್ನಲ್ಲಿ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನಿಂದ ತಯಾರಿಸಿರುವ ಯಂತ್ರೋಪಕರಣಗಳ ಬೇಡಿಕೆಯನ್ನು ನಿರಂತರವಾಗಿ ನೀಡುತ್ತಿದ್ದಾರೆ. ಆದ್ದರಿಂದ ಸ್ಪರ್ಧಾತ್ಮಕವಾದ ಜಾಗತಿಕ ಸ್ತರದ ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಯಶಸ್ವಿಯಾಗಲು ಚಿಕ್ಕ-ಪುಟ್ಟ ಕಾರ್ಖಾನೆಗಳಿಗೆ ಹೆಚ್ಚು ಬಾಳಿಕೆ ಇರುವ ಟೂಲ್ಗಳು ಅಥವಾ ಉತ್ಪಾದನೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಸಹಕರಿಸುವಂತಹ ಉಪಾಯಗಳನ್ನು ಪೂರೈಸುವ ಸವಾಲುಗಳು ಕಟಿಂಗ್ ಟೂಲ್ ಉತ್ಪಾದಕರೆದುರು ನಿರಂತರವಾಗಿ ಇರುತ್ತದೆ. ಸ್ಯಾಂಡ್ವಿಕ್ ಕೊರೋಮಂಟ್ ಇವರು ಇದಕ್ಕೋಸ್ಕರ ಒಂದು ಹೊಸದಾದ ಉಪಾಯವನ್ನು ತಯಾರಿಸಿದ್ದಾರೆ.

ಸವಾಲುಗಳು

ISO S ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಮಟೀರಿಯಲ್ನ ವರ್ಗೀಕರಣದಲ್ಲಿ ಭಿನ್ನವಾದ ಗುಂಪುಗಳಿವೆ. ಇದರಲ್ಲಿ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಮತ್ತು ಡ್ಯುಪ್ಲೆಕ್ಸ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಎಂಬ ಎರಡು ವಿಧಗಳನ್ನು ತುಂಬಾ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನಲ್ಲಿ 304 ಮತ್ತು 316 ಇಂತಹ ಪರಿಚಿತವಾದ ಗ್ರೇಡ್ಗಳು ಇರುತ್ತವೆ. ಎನಿಲಿಂಗ್ ಮಾಡಿರುವ ಸ್ಥಿತಿಯೊಂದಿಗೆ ಅದನ್ನು ಹೋಲಿಸಿದರೆ ಅದು ತುಂಬಾ ಮೆತ್ತಗೆ ಇದ್ದರೂ ಕೂಡಾ ಅದರ ಡಕ್ಟಿವಿಟಿ (ಲೋಹಗಳಿಂದ ತಂತಿಯನ್ನು ತಯಾರಿಸುವ ಸಾಮರ್ಥ್ಯ) ತುಂಬಾ ಒಳ್ಳೆಯದಾಗಿರುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಈ ಶ್ರೇಣಿಯಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ವರ್ಕ್ ಹಾರ್ಡನಿಂಗ್ ಉಂಟಾಗುತ್ತದೆ. ವರ್ಕ್ ಹಾರ್ಡನಿಂಗ್ನಿಂದಾಗಿ ಕಠಿಣವಾದ ಸರ್ಫೇಸ್ ಮತ್ತು ಕಠಿಣವಾದ ಚಿಪ್ ತಯಾರಾಗುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಟೂಲ್ನಲ್ಲಿ V ಆಕಾರದ ಕಚ್ಚುಗಳು (ನಾಚ್ ವೆಯರ್) ಉಂಟಾಗುತ್ತವೆ ಮತ್ತು ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ನ ಫಿನಿಶ್ ಬೇಕಾದಂತೆ ಲಭಿಸುವುದಿಲ್ಲ.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಉನ್ನತ ಡಕ್ಟಿಲಿಟಿಯಿಂದಾಗಿ ಒಳ್ಳೆಯ ಗುಣಮಟ್ಟದ ಟರ್ನಿಂಗ್ ಆಗಲಾರದು. ಈ

ಮಟೀರಿಯಲ್ನಿಂದ ಉದ್ದ, ದೃಢ ಮತ್ತು ನಿರಂತರವಾದ ಚಿಪ್ ತಯಾರಾಗುತ್ತವೆ. ಇವುಗಳ ಜೋಡಣೆಯು ಅಸಾಧ್ಯವಾಗಿರುತ್ತದೆ. ಇದರ ಹೊರತಾಗಿ ಕಟಿಂಗ್ ಎಡ್ಜ್ನಲ್ಲಿ ಲೋಹವನ್ನು ಕರಗಿಸಿ ಒಂದಾಗಿಸಬಹುದು, ಆದರೆ ಇದೊಂದು ಬೇರೆಯೇ ಸಮಸ್ಯೆಯಾಗಿದೆ. (ಇದಕ್ಕೆ ಬಿಲ್ಟ್ ಅಪ್ ಎಡ್ಜ್, BUE ಎಂದೂ ಗುರುತಿಸಲಾಗುತ್ತದೆ). ಇನ್ನಿತರ ಸ್ಟೀಲ್ಗಳ ವಿಧಗಳನ್ನು ಹೋಲಿಸಿದಲ್ಲಿ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಉಷ್ಣತೆಯ ವಾಹಕತೆ (ಕಂಡಕ್ಟಿವಿಟಿ) ಕಡಿಮೆ ಇರುತ್ತದೆ. ಅದಕ್ಕೋಸ್ಕರವೇ ಟೂಲ್ನ ಫೇಸ್ನಲ್ಲಿ ಉಷ್ಣಾಂಶವು ಸಹಜವಾಗಿ ಒಟ್ಟಾಗಬಹುದು. ಇಲ್ಲಿ ಸ್ಟೀಲ್ನ ಪ್ರಸಾರದ ವೇಗವು ಹೆಚ್ಚು ಇರುವುದರಿಂದ ಟರ್ನಿಂಗ್ ಮಾಡುವಾಗ ಡಿಸ್ಟಾರ್ಶನ್ ಅಥವಾ ಟಾಲರನ್ಸ್ ನಿಯಂತ್ರಿಸಲಾರದಂತಹ ಪರಿಣಾವು ಉಂಟಾಗಬಹುದು.

2205 ಗ್ರೇಡ್ ಇರುವ ಡ್ಯುಪ್ಲೆಕ್ಸ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಮಟೀರಿಯಲ್ನ ರಚನೆಯಲ್ಲಿ ಫೆರೈಟ್ ಮತ್ತು ಆಸ್ಟೆನೈಟ್ ಇವೆರಡರ ಮಿಶ್ರಣವಿದೆ. ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ಗಿಂತ ಅದರಲ್ಲಿ ಹೆಚ್ಚು ಟೆನ್ಸೈಲ್ ಸ್ಟ್ರೆಂಥ್ ಇರುತ್ತದೆ. ಆಸ್ಟೆನಿಟಿಕ್ ಗ್ರೇಡ್ನಲ್ಲಿ ವರ್ಕ್ ಹಾರ್ಡನಿಂಗ್ ಇದು ಅಷ್ಟು ಅತಂಕವನ್ನುಂಟು ಮಾಡುವಂತಹದ್ದು ಇಲ್ಲದಿದ್ದರೂ ಕೂಡಾ ಉನ್ನತ ಟೆನ್ಸೈಲ್ ಸ್ಟ್ರೆಂಥ್ನಿಂದಾಗಿ ಹೆಚ್ಚು ಕಟಿಂಗ್ ಪಾವರ್ನ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ ಮತ್ತು ಕಟಿಂಗ್ ಸ್ಪೀಡ್ ಕಡಿಮೆ ಅಳವಡಿಸಬೇಕಾಗುತ್ತದೆ. ನಿಜವಾಗಿ ನೋಡಿದಲ್ಲಿ ಉನ್ನತ ಟೆನ್ಸೈಲ್ ಸ್ಟ್ರೆಂಥ್ ಮತ್ತು ಉನ್ನತ ಯೀಲ್ಡ್ ಪಾಯಿಂಟ್ನಿಂದಾಗಿ (ಯಾವ ಒತ್ತಡದಲ್ಲಿ ಮಟೀರಿಯಲ್ ಮೃದುವಾಗುತ್ತದೆಯೋ, ಆ ಒತ್ತಡ) ಡ್ಯುಪ್ಲೆಕ್ಸ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಸಾಪೇಕ್ಷವಾದ ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯವು ಸಾಮಾನ್ಯವಾಗಿ ಕಡಿಮೆ ಗುಣಮಟ್ಟದ್ದು ಎಂದು ತಿಳಿಯಲಾಗಿದೆ. ಡ್ಯುಪ್ಲೆಕ್ಸ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಟರ್ನಿಂಗ್ನಲ್ಲಿ ದೃಢವಾದ ಚಿಪ್ಗಳು ತಯಾರಾಗುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಚಿಪ್ನ ಹ್ಯಾಮರಿಂಗ್ ಆಗಬಹುದು ಮತ್ತು ಉನ್ನತ ಕಟಿಂಗ್ ಬಲವು ತಯಾರಾಗುತ್ತದೆ. ಇದರ ಹೊರತಾಗಿ ತುಂಬಾ ಪ್ರಮಾಣದಲ್ಲಿ ಉಷ್ಣತೆಯೂ ತಯಾರಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಟೂಲ್ನಲ್ಲಿ ಶಾಶ್ವತವಾದ (ಪ್ಲಾಸ್ಟಿಕ್) ಅಸ್ಪಷ್ಟತೆ ಮತ್ತು ಸವೆತವೂ ಉಂಟಾಗುತ್ತದೆ.

ಉಪಾಯ

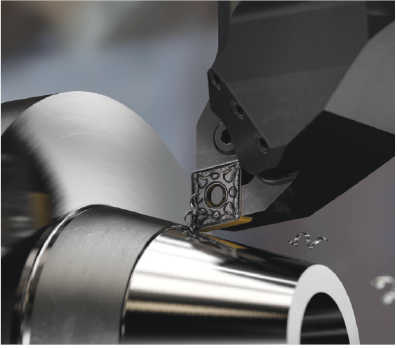

ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ಗೆ ಟರ್ನಿಂಗ್ ಮಾಡುವಾಗ ಅನೇಕ ವಿಧದ ಉಪಾಯ ಮತ್ತು ಕಲ್ಪನೆಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನಲ್ಲಿ, ವರ್ಕ್ ಹಾರ್ಡನಿಂಗ್ ಮಾಡಿರುವ ಸ್ತರಗಳಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಲ್ಲ, ಚೂಪಾಗಿರುವ ಬದಿಗಳ ಉಪಯೋಗವನ್ನು ಮಾಡಿ ಬದಿಗಳ ಆಳವನ್ನು ಒಂದೇ ರೀತಿಯಲ್ಲಿಡುವುದು, ಡ್ಯುಪ್ಲೆಕ್ಸ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಯಂತ್ರಣೆಯಲ್ಲಿ ಟೂಲ್ಗೆ V ಆಕಾರದ ಕಚ್ಚುಗಳನ್ನು ತಯಾರಿಸುವುದು ಮತ್ತು ಬರ್ ತಯಾರಾಗುವುದನ್ನು ತಡೆಯಲು ಚಿಕ್ಕ ದಾರಿ ಇರುವ ಕೋನಗಳನ್ನು ಬಳಸಬೇಕು. ಆಗ ಟೂಲ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತುವಿನ ಫಿಕ್ಸ್ಚರ್ನಲ್ಲಿ ಸ್ಥಿರತೆಯೂ ತುಂಬಾ ಅಗತ್ಯವಾಗಿರುತ್ತದೆ.

ಇಂತಹ ಎಲ್ಲ ರೀತಿಯ ತಿಳಿವಳಿಕೆಯಿದ್ದರೂ ಕೂಡಾ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಟರ್ನಿಂಗ್ನಲ್ಲಿರುವ ನಿಜವಾದ ಲಾಭವು ಯೋಗ್ಯವಾದ ಇನ್ಸರ್ಟ್ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವುದರೊಂದಿಗೆ ನೇರವಾಗಿ ಜೋಡಿಸಲಾಗುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಕಠಿಣತೆಯಿಂದ ಮಧ್ಯಮ ಗುಣಮಟ್ಟದ ಕೆಲಸಗಳಲ್ಲಿ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಉನ್ನತ ವೇಗದಲ್ಲಿ, ಸ್ಥಿರವಾದ ಸ್ಥಿತಿಯಲ್ಲಿ ಟರ್ನಿಂಗ್ ಮಾಡಲು ಯೋಗ್ಯವಾದಂತಹ ಇನ್ಸರ್ಟ್ನ ಹಾರ್ಡ್ ಗ್ರೇಡ್ ಹುಡುಕುವುದು ಈ ತನಕ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಸವಾಲನ್ನುಂಟು ಮಾಡಿದೆ. ಆಸ್ಟೆನಿಟಿಕ್ ಮತ್ತು ಡ್ಯುಪ್ಲೆಕ್ಸ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನ ಯಂತ್ರೋಪಕರಣಗಳ ಟರ್ನಿಂಗ್ ಮಾಡುವ ಕಾರ್ಖಾನೆಗಳಿಗೆ ಟೂಲ್ಗಳ ಪ್ಲಾಸ್ಟಿಕ್ ಅಸ್ಪಷ್ಟತೆ ಮತ್ತು ಸವೆತ ಇವೆರಡನ್ನೂ ಎದುರಿಸಲು ಮತ್ತು ಪ್ರತಿಯೊಂದು ಬದಿಯಲ್ಲಿ ಹೆಚ್ಚು ಯಂತ್ರೋಪಕರಣಗಳನ್ನು ನೀಡಲು ಮತ್ತು ಪ್ರತಿಯೊಂದು ಯಂತ್ರೋಪಕರಣಗಳ ಬೆಲೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲೂ ಒಂದು ಸಾಮರ್ಥ್ಯವುಳ್ಳ ಇನ್ಸರ್ಟ್ನ ಅಗತ್ಯವಿದೆ.

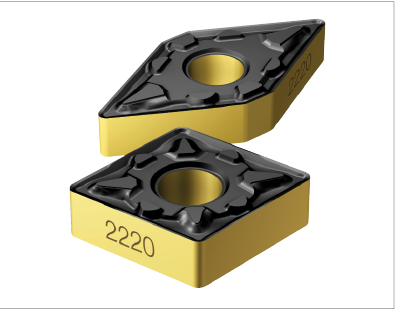

ಈ ಅಂಶಗಳಿಗೆ ಸಂಬಂಧಪಟ್ಟ ಪ್ರತಿಕ್ರಿಯೆಗಳನ್ನು ಗ್ರಾಹಕರಿಂದ ತಿಳಿದುಕೊಳ್ಳಲು ಸ್ಯಾಂಡ್ವಿಕ್ ಕೊರೋಮಂಟ್ GC 2220 ಇನ್ಸರ್ಟ್ ಗ್ರೇಡ್ ಅಭಿವೃದ್ಧಿಪಡಿಸಿದ್ದಾರೆ. ಹೊಸದಾದ ಗ್ರೇಡ್ನಲ್ಲಿ ಉಷ್ಣತೆಗೆ ತಡೆಯನ್ನೊೊಡ್ಡಲು ಕೊಬಾಲ್ಟ್ನ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡಿರುವ ಒಂದು ಸೂಕ್ತವಾದ ಸಬ್ಸ್ಟ್ರೇಟ್ ಬಳಸಲಾಗಿದೆ. ಅದರೊಂದಿಗೆ ಒಳಭಾಗದಲ್ಲಿ MT-TiCN ಲೇಪನವನ್ನೂ ನೀಡಲಾಗಿದೆ. ಅದು ಕಠಿಣ ಮತ್ತು ಎಬ್ರೆಸಿವ್ ಸವೆತಕ್ಕೆ ತಡೆಯನ್ನುಂಟು ಮಾಡುತ್ತದೆ. ಎಲ್ಲಕ್ಕಿಂತಲೂ ಪ್ರಮುಖವಾದ ಅಂಶವೆಂದರೆ,GC 2220 ನಲ್ಲಿ ಟೂಲ್ನ ಹೆಚ್ಚು ಬಾಳಿಕೆಗೆ InveioTM ಕೋಟಿಂಗ್ ಎಂಬ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಲಾಗಿದೆ. InveioTM ಮೂಲಕ ಉತ್ಪಾದನೆಯ ಪ್ಯಾಕ್ ಇರುವ ಒಂದೇ ದಿಕ್ಕಿನ ಸ್ಫಟಿಕವು ಹೆಚ್ಚಾದ ಉಷ್ಣತೆಯ ರಕ್ಷಣೆಗೋಸ್ಕರ ಕಟಿಂಗ್ ರೆನ್ನ ದಿಕ್ಕಿನಲ್ಲಿ ಒಂದು ದೃಢವಾದ ತಡೆಯನ್ನು ತಯಾರಿಸುತ್ತದೆ.

ಇತ್ತಿಚೇಗೆ ಉಪಲಬ್ಧವಿರುವ ಗ್ರೇಡ್ನ ಹೋಲಿಕೆಯಲ್ಲಿ ಪ್ಲಾಸ್ಟಿಕ್ನ ಅಸ್ಪಷ್ಟತೆಗೆ 25-30% ಹೆಚ್ಚು ಪ್ರತೀಕಾರವಿರುವುದರಿಂದ GC2220 ಬಳಸಿ ತಯಾರಿಸಿರುವ ಟೂಲ್ಗಳ ಬಾಳಿಕೆಯು ಹೆಚ್ಚಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಆಸ್ಟೆನಿಟಿಕ್ ಮತ್ತು ಡ್ಯುಪ್ಲೆಕ್ಸ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಯಂತ್ರೋಪಕರಣಗಳ ಟರ್ನಿಂಗ್ ಮಾಡಲು ಟೂಲಿಂಗ್ನ ಖರ್ಚು ಕಡಿಮೆ ಮತ್ತು ಕಡಿಮೆ ಇನ್ವೆಂಟರಿ, ಹಾಗೆಯೇ ಪ್ರತಿಯೊಂದು ಯಂತ್ರೋಪಕರಣಗಳ ಖರ್ಚು ಕೂಡಾ ಕಡಿಮೆ, ಇಂತಹ ಅನೇಕ ಲಾಭಗಳಿವೆ. ಇನ್ಸರ್ಟ್ ಕಡಿಮೆ ಸಲ ಬದಲಾಯಿಸುವ ಆವಶ್ಯಕತೆ ಇರುವುದರಿಂದ ಉತ್ಪಾದಕತೆಯಲ್ಲಿ ಅಭಿವೃದ್ಧಿಯಾಗುತ್ತದೆ ಮತ್ತು ಹೂಡಿರುವ ಬಂಡವಾಳಕ್ಕೆ ಬೇಗನೆ ಆದಾಯವೂ ಖಂಡಿತವಾಗಿಯೂ ಲಭಿಸುತ್ತದೆ.

ಪರಿಣಾಮಗಳು

ಪಂಪ್ ಮತ್ತು ವಾಲ್ವ್ಗಳ ಉದ್ಯಮದಲ್ಲಿ ಗ್ರಾಹಕರಲ್ಲಿರುವ ಅನೇಕ ಕೇಸ್ ಸ್ಟಡಿಗಳನ್ನು ಪರೀಕ್ಷಿಸಲಾಯಿತು. ಯಂತ್ರಣೆಯಲ್ಲಿರುವ ಪ್ಯಾರಾಮೀಟರ್ಗಳನ್ನು ವಿಮರ್ಶಿಸಿದಾಗ ಸರಾಸರಿಗಿಂತ ಉನ್ನತ ಯಂತ್ರಣೆಯ ವೇಗಕ್ಕೋಸ್ಕರ ನಿರಂತರವಾಗಿ ಅವುಗಳಿಗೆ ಕಡಿಮೆ ಪ್ರಮಾಣದ ತಡೆಗಳಿರುವ ಸ್ಥಿರವಾದ ಯಂತ್ರಣೆಯಲ್ಲಿ ಈ ಇನ್ಸರ್ಟ್ನಿಂದಾಗಿ ಉಚ್ಚಮಟ್ಟದ ಪರಿಣಾಮಗಳು ಕಂಡುಬರುತ್ತವೆ.

ಉದಾಹರಣೆ 1

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ನಿಂದ (200HB) ತಯಾರಿಸಿರುವ ವಾಲ್ವ್ನಲ್ಲಿ ಹೊರ ಎಕ್ಸಿಸ್ ಟರ್ನಿಂಗ್ ಮತ್ತು ಫೇಸಿಂಗ್ ಮಾಡುವಾಗ ಗ್ರಾಹಕರಲ್ಲಿರುವ ಇನ್ಸರ್ಟ್ನಲ್ಲಿ 230 ಯಂತ್ರಭಾಗಗಳ ನಂತರ (ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗಗಳ ಯಂತ್ರಣೆಯ ಸಮಯವು 12 ಸೆಕಂಡುಗಳು) ಕಟಿಂಗ್ ಎಡ್ಜ್ನಲ್ಲಿ ಬಹು ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಪ್ಲಾಸ್ಟಿಗ್ ಅಸ್ಪಷ್ಟತೆ ಉಂಟಾಗುತ್ತಿತ್ತು. ಇದರಿಂದಾಗಿ ಈ ಹಂತದಲ್ಲಿ ಇನ್ಸರ್ಟ್ ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತಿತ್ತು.

ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್

ಯಂತ್ರಣೆಯ ವೇಗ : 107 ಮೀ./ನಿಮಿಷ

ಫೀಡ್ ರೇಟ್ : 0.3 ಮಿ.ಮೀ./ಸುತ್ತುಗಳು

ತುಂಡುಗಳ ಆಳ : 1.3 ಮಿ.ಮೀ.

ಹಳೆಯ ಇನ್ಸರ್ಟ್ ಬದಲಾಯಿಸಿ GC2220 ಗ್ರೇಡ್ನ ಇನ್ಸರ್ಟ್ನ ಕೆಲಸವನ್ನು ಮಾಡಿದಾಗ ಕಟಿಂಗ್ ಎಡ್ಜ್ನಲ್ಲಿ ಅಪರೂಪವಾಗಿ ನಷ್ಟವುಂಟಾಗಿರುವುದು ಕಂಡುಬಂತು. ಇನ್ಸರ್ಟ್ ಬದಲಾಯಿಸುವ ಆವಶ್ಯಕತೆ ಉಂಟಾಗುವ ಮುಂಚೆಯೇ 522 ಯಂತ್ರಭಾಗಗಳ ಕೆಲಸವನ್ನು ಪೂರ್ತಿಗೊಳಿಸಲಾಯಿತು. ಟೂಲ್ನ ಬಾಳಿಕೆಯಲ್ಲಿಯೂ 71% ಹೆಚ್ಚಳವಾಯಿತು.

ಉದಾಹರಣೆ 2

ಪಂಪ್ ಮತ್ತು ವಾಲ್ವ್ ಈ ಕ್ಷೇತ್ರಗಳಿಗೆ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ (200 HB) ಫ್ಲಂಜ್ನಲ್ಲಿ ಹೊರ ಎಕ್ಸಿಸ್ ಟರ್ನಿಂಗ್ ಮಾಡುವಾಗ ಗ್ರಾಹಕರಲ್ಲಿ ಉಪಲಬ್ಧವಿರುವ ಇನ್ಸರ್ಟ್, ಕೇವಲ 7 ಯಂತ್ರಭಾಗಗಳನ್ನು ಮಾಡಿದನಂತರ ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತಿತ್ತು. (ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗಗಳ ಯಂತ್ರಣೆಯ ಸಮಯವು 47 ಸೆಕಂಡುಗಳು)

ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್

ಯಂತ್ರಣೆಯ ವೇಗ : 160 ಮೀ./ನಿಮಿಷ

ಫೀಡ್ ರೇಟ್ : 0.2 ಮಿ.ಮೀ./ಸುತ್ತುಗಳು

ತುಂಡುಗಳ ಆಳ : 2 ಮಿ.ಮೀ.

ಇನ್ಸರ್ಟ್ ಬದಲಾಯಿಸಬೇಕಾಗಿರುವ ಕಾರಣಗಳಲ್ಲಿ ಪ್ರಮುಖವಾದ ಕಾರಣವೆಂದರೆ ಕಟಿಂಗ್ ಎಡ್ಜ್ನಲ್ಲಿ ಕಾಣುತ್ತಿರುವ ಪ್ಲಾಸ್ಟಿಕ್ ಅಸ್ಪಷ್ಟತೆಯು ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿತ್ತು. ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ GC 2220 ರಿಂದ ಸಾಕಷ್ಟು ಕಡಿಮೆ ಪ್ಲಾಸ್ಟಿಕ್ ಅಸ್ಪಷ್ಟತೆಯನ್ನು ತೋರಿಸಲಾಯಿತು ಮತ್ತು ಅದನ್ನು ಮುಂದಿನ 12 ಯಂತ್ರಭಾಗಗಳ ಟರ್ನಿಂಗ್ ಮಾಡಲು ಯೋಗ್ಯವಾಗಿತ್ತು, ಅಂದರೆ 71% ಹೆಚ್ಚು ಟೂಲ್ಗಳ ಬಾಳಿಕೆ ಎಂಬ ತೀರ್ಮಾನವಾಯಿತು.

GC2220 ವೆಟ್ ಅ್ಯಂಡ್ ಡ್ರೈ ಇಂತಹ ಎರಡು ವಿಧದ ಯಂತ್ರಣೆಯ ಕೆಲಸಗಳಲ್ಲಿ ಬಳಸಬಹುದಾಗಿದೆ ಮತ್ತು ಮಾರ್ಟೆನ್ಸಿಟಿಕ್ ಸ್ಟೆನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಮತ್ತು ಲೋ ಕಾರ್ಬನ್ ಸ್ಟೀಲ್ ಒಳಗೊಂಡಿರುವ ಇನ್ನಿತರ ಮಟೀರಿಯಲ್ಗಳಲ್ಲಿ ಸಫಲವಾಗಿ ಅನ್ವಯಿಸಬಹುದಾಗಿದೆ, ಎಂಬುದು ಗಮನಿಸುವಂತಹ ಅಂಶವಾಗಿದೆ.

ಎವರೆಸ್ಟಿಯರ್ ರಾಹುಲ್ ಇನಾಮದಾರ್

ಸ್ಯಾಂಡ್ವಿಕ್ ಕೊರೋಮಂಟ್

9325628101

ರಾಹುಲ್ ಇನಾಮ್ದಾರ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಇವರು ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ತಜ್ಞರಾಗಿದ್ದು ಮೆಟಲ್ ಕಟಿಂಗ್ನಲ್ಲಿ ಸುಮಾರು 24 ವರ್ಷಗಳಿಗಿಂತಲೂ ಹೆಚ್ಚು ಅನುಭವವನ್ನು ಹೊಂದಿದ್ದಾರೆ.

@@AUTHORINFO_V1@@